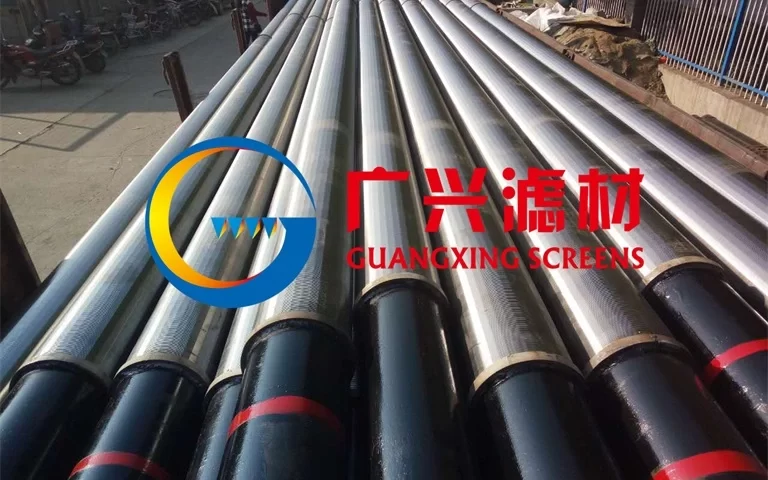

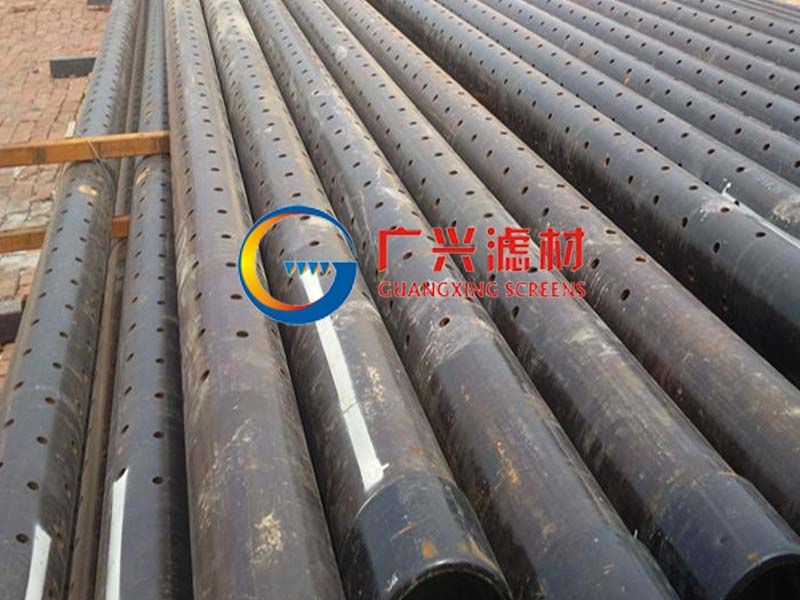

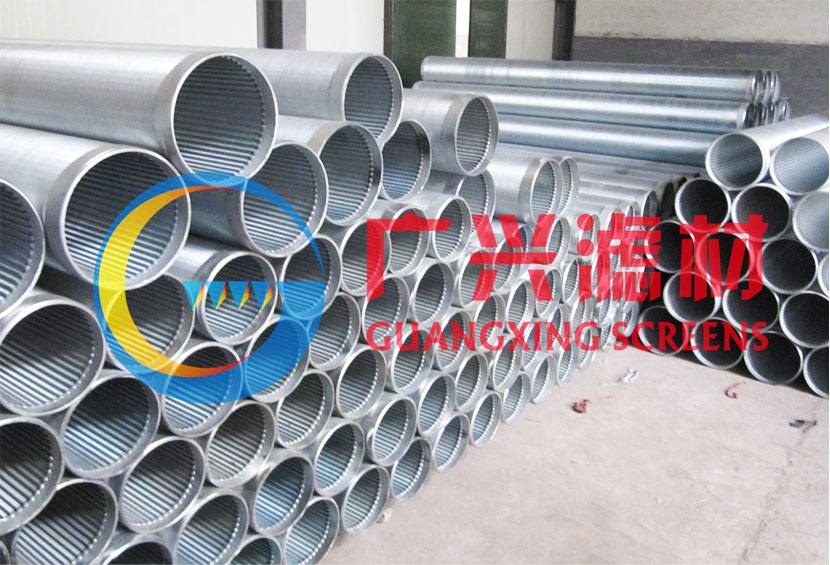

Ống lọc thép không gỉ đục lỗ

Tháng hai 21, 2024

Nước Vâng ống Screen | Thép không gỉ

tháng bảy 2, 2024OD tròn 5 1/2″ màn chắn giếng có rãnh laser với ống đế vật liệu N80 là ống vỏ chuyên dụng được thiết kế để kiểm soát cát và đạt hiệu suất giếng tối ưu trong ngành dầu khí. Màn hình giếng đặc biệt này được chế tạo với một ống đế làm bằng vật liệu N80, là một loại hợp kim chống ăn mòn được biết đến với độ bền và sức mạnh trong môi trường hạ cấp đầy thách thức.

Công nghệ tạo rãnh bằng laser được sử dụng trong màn chắn giếng này đảm bảo các rãnh đồng đều và chính xác dọc theo chiều dài của đường ống. Các khe cắt bằng laser này được đặt ở vị trí chiến lược để cho phép kiểm soát dòng chất lỏng trong bể chứa đồng thời ngăn chặn hiệu quả sự xâm nhập của cát và các hạt hình thành khác. Việc sử dụng công nghệ laser đảm bảo kích thước khe chính xác và các cạnh mịn, giảm thiểu rủi ro tắc nghẽn và cải thiện năng suất tổng thể của giếng.

OD tròn 5 1/2″ kích thước của màn hình giếng này làm cho nó phù hợp với nhiều ứng dụng giếng. Nó có thể được sử dụng trong cả việc hoàn thiện lỗ mở và lỗ vỏ, cung cấp sự linh hoạt trong thiết kế và lắp đặt giếng. Các 5 1/2″ đường kính là kích thước phổ biến được sử dụng trong nhiều hoạt động giếng và cho phép dòng chất lỏng chảy hiệu quả trong khi vẫn duy trì khả năng kiểm soát cát.

Ống cơ sở vật liệu N80 có khả năng chống ăn mòn tuyệt vời, làm cho nó phù hợp với điều kiện hạ cấp khắc nghiệt. Nó có thể chịu được tác động ăn mòn của chất lỏng và khí gặp phải trong các bể chứa dầu khí, đảm bảo tuổi thọ và tính toàn vẹn của màn hình giếng. Vật liệu N80 cũng cung cấp độ bền cần thiết và hỗ trợ cấu trúc cần thiết cho hoạt động tốt.

Quá trình cài đặt OD tròn 5 1/2″ màn hình giếng có rãnh laser với ống đế vật liệu N80 tương tự như các ống vỏ khác. Nó được chạy vào giếng và được gắn xi măng tại chỗ để mang lại sự ổn định và cách ly. Các khe cắt bằng laser được định vị dựa trên đặc điểm hồ chứa và mục tiêu sản xuất, đảm bảo kiểm soát cát tối ưu và hiệu suất dòng chảy vào.

Tóm tắt, OD tròn 5 1/2″ màn chắn giếng có rãnh bằng laser với ống đế vật liệu N80 là ống vỏ chất lượng cao được thiết kế để kiểm soát cát và tối ưu hóa hiệu suất giếng. Với các khe cắt laser chính xác, Ống cơ sở vật liệu N80, và kích thước đa dạng, màn hình giếng này cung cấp khả năng kiểm soát cát đáng tin cậy, độ bền, và tính linh hoạt trong các ứng dụng giếng khác nhau.

Hiệu suất sản phẩm:

1. Lớp lót có rãnh của chúng tôi sử dụng vỏ và ống J55/K55/N80 theo tiêu chuẩn API, với sức mạnh tổng thể cao, không dễ bị biến dạng.

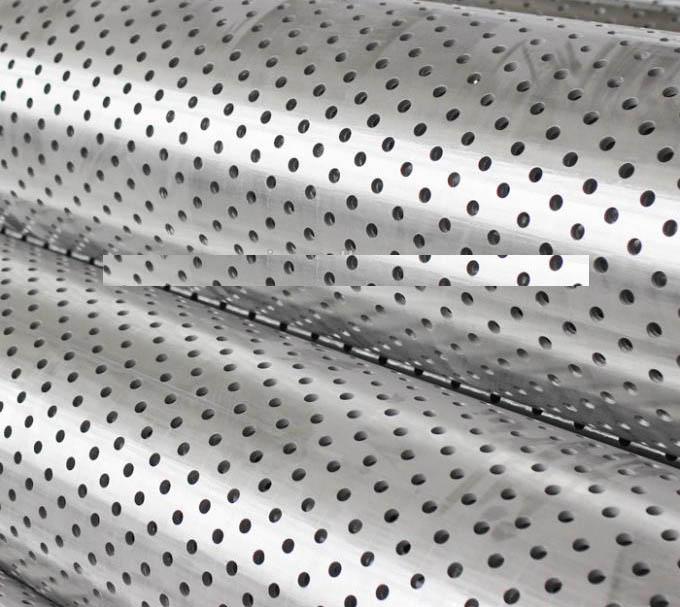

2. Cạnh của khe thẳng đứng, trơn tru, không có gờ, và khe có tính đồng nhất.

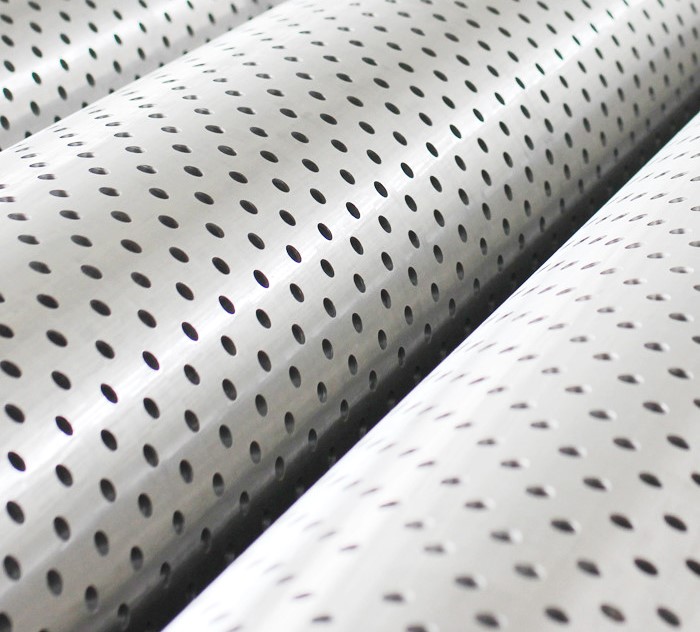

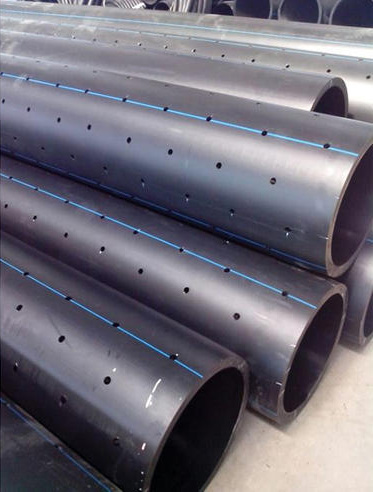

3. Ống đục lỗ thích hợp cho giếng cát, đường kính của cát lớn hơn 0,3mm.

4. Khe có thể theo chiều dọc và chiều ngang, phần của khe có thể là loại song song và hình thang, với không gian rộng mở.

| API Std.Casing | ID

(mm) |

Chiều dài

(mm) |

khe Chiều dài

(mm) |

Số khe/m | Chiều rộng khe

(mm) |

Dung sai khe cắm | Vùng lọc hợp lệ

(cm2/m) |

Max.

Sức mạnh (biết) |

||

| Spec.

(mm) |

Độ dày

(mm) |

Per trọng lượng (mm) |

||||||||

| 60.32 | 5 | 6.84 | 50.3 | 3 | 80 | 200 | 0.3 | ± 50 | 48 | 512.54 |

| 73.02 | 5.5 | 9.15 | 62 | 3 | 80 | 240 | 0.3 | ± 50 | 57.6 | 688.55 |

| 88.9 | 6.5 | 13.22 | 75.9 | 3 | 80 | 280 | 0.3 | ± 50 | 67.2 | 995.1 |

| 101.6 | 6.5 | 15.22 | 88.6 | 3 | 80 | 300 | 0.3 | ± 50 | 72 | 1151.2 |

| 114.3 | 7 | 18.47 | 100.3 | 10 | 80 | 320 | 0.3 | ± 50 | 76.8 | 1400.4 |

| 127 | 7.52 | 22.13 | 112 | 10 | 80 | 340 | 0.3 | ± 50 | 81.6 | 1673.8 |

| 139.7 | 7.72 | 25.11 | 124.3 | 10 | 80 | 360 | 0.3 | ± 50 | 86.4 | 1900.2 |

| 9.17 | 29.48 | 121.4 | 10 | 80 | 360 | 0.3 | ± 50 | 86.4 | 2232.4 | |

| 168.3 | 8.94 | 35.09 | 150.4 | 10 | 80 | 400 | 0.3 | ± 50 | 96 | 2672.95 |

| 177.8 | 8.05 | 33.68 | 161.7 | 10 | 80 | 440 | 0.3 | ± 50 | 105.6 | 2559.2 |

| 9.19 | 38.19 | 159.4 | 10 | 80 | 440 | 0.3 | ± 50 | 105.6 | 2940.7 | |

Thuộc tính hợp kim cao cấp

Thành phần cấp N80 mang lại khả năng duy trì sức mạnh tối đa ngay cả trong môi trường HC khắc nghiệt nhất:

- 9% Hàm lượng niken chịu được nhiệt độ lên tới 400°F khi thép cacbon bị phân hủy.

- Cường độ năng suất tối thiểu 80.000psi duy trì tính toàn vẹn của lỗ khoan sâu hơn/nóng hơn các hợp kim khác.

- Kết tủa cacbua đồng nhất thông qua quá trình xử lý cơ nhiệt chính xác giúp tối đa hóa khả năng chống mài mòn đối với vật liệu/cát trong thời gian dài.

Những biện pháp phòng vệ cố hữu này chống lại các mối đe dọa từ lỗ hổng bảo vệ năng suất trong thời gian nhiều thập kỷ mà không có vật liệu nào khác có được..

Quá trình cắt laser ống lót có rãnh bao gồm một số bước quan trọng để đảm bảo chất lượng và hiệu suất của đường ống. Hãy cùng tìm hiểu thủ tục chi tiết:

1. xử lý bề mặt:

Trước khi quá trình chia rãnh bắt đầu, ống trải qua quá trình xử lý bề mặt để chuẩn bị cho việc cắt laser. Việc xử lý này bao gồm việc làm sạch bề mặt đường ống để loại bỏ bụi bẩn., mảnh vụn, hoặc các chất gây ô nhiễm có thể ảnh hưởng đến chất lượng của các khe. Ngoài ra, mọi lớp rỉ sét hoặc oxit đều được loại bỏ để đảm bảo bề mặt sạch và mịn cho quá trình cắt laser.

2. Làm mát và loại bỏ nhiệt:

Trong quá trình xẻ rãnh, tia laser tạo ra nhiệt khi nó cắt xuyên qua vật liệu ống. Để tránh quá nhiệt và hư hỏng đường ống, cơ chế làm mát được sử dụng. Điều này có thể bao gồm việc sử dụng chất làm mát hoặc tia nước để tản nhiệt và duy trì nhiệt độ được kiểm soát.. Loại bỏ nhiệt thích hợp là rất quan trọng để duy trì tính toàn vẹn cấu trúc của đường ống và ngăn ngừa mọi biến dạng hoặc biến dạng.

3. Kiểm tra chất lượng:

Sau khi quá trình slot hoàn tất, mỗi ống trải qua một cuộc kiểm tra chất lượng kỹ lưỡng. Việc kiểm tra này đảm bảo rằng các khe được cắt theo kích thước quy định và đáp ứng các tiêu chuẩn yêu cầu. Bất kỳ đường ống không đạt tiêu chuẩn nào không đáp ứng các tiêu chí chất lượng đều được xác định và tách riêng để xử lý hoặc tái chế thích hợp..

4. Đánh dấu và chứng nhận:

Các ống vượt qua cuộc kiểm tra chất lượng sẽ được đánh dấu để cho biết chúng đáp ứng các thông số kỹ thuật cần thiết. Việc đánh dấu này có thể bao gồm thông tin như kích thước khe, vật liệu ống, ngày sản xuất, và mọi chi tiết liên quan khác. Ngoài ra, giấy chứng nhận vật liệu được cấp cho mỗi ống, cung cấp tài liệu về chất lượng của đường ống và tuân thủ các tiêu chuẩn ngành.

5. Giao hàng:

Khi quá trình kiểm tra và đánh dấu chất lượng hoàn tất, các đường ống đã sẵn sàng để giao đến đích dự định. Quy trình đóng gói và xử lý thích hợp được tuân thủ để đảm bảo các đường ống được bảo vệ trong quá trình vận chuyển và đến nơi trong tình trạng tối ưu.

Bằng cách làm theo các bước sau, việc cắt laser các lớp lót có rãnh có thể được thực hiện một cách hiệu quả và hiệu quả. Việc kiểm soát cẩn thận các thông số gia công, xử lý bề mặt, làm mát, kiểm tra chất lượng, đánh dấu, và chứng nhận đảm bảo rằng các lớp lót có rãnh đạt được đáp ứng các tiêu chuẩn bắt buộc và cung cấp khả năng kiểm soát cát đáng tin cậy trong các ứng dụng giếng.

Tóm lại là, quá trình cắt laser các lớp lót có rãnh bao gồm xử lý bề mặt, làm mát, kiểm tra chất lượng, đánh dấu, và chứng nhận để đảm bảo chất lượng và hiệu suất cao nhất của đường ống. Các bước này rất quan trọng để đạt được các khe được thiết kế tốt, đáp ứng các thông số kỹ thuật cần thiết và cung cấp khả năng kiểm soát cát hiệu quả trong các ứng dụng giếng khác nhau..