Système de tamis filtrant Vee-Wire – Conception d'un écran de puits anti-colmatage

Novembre 22, 2025

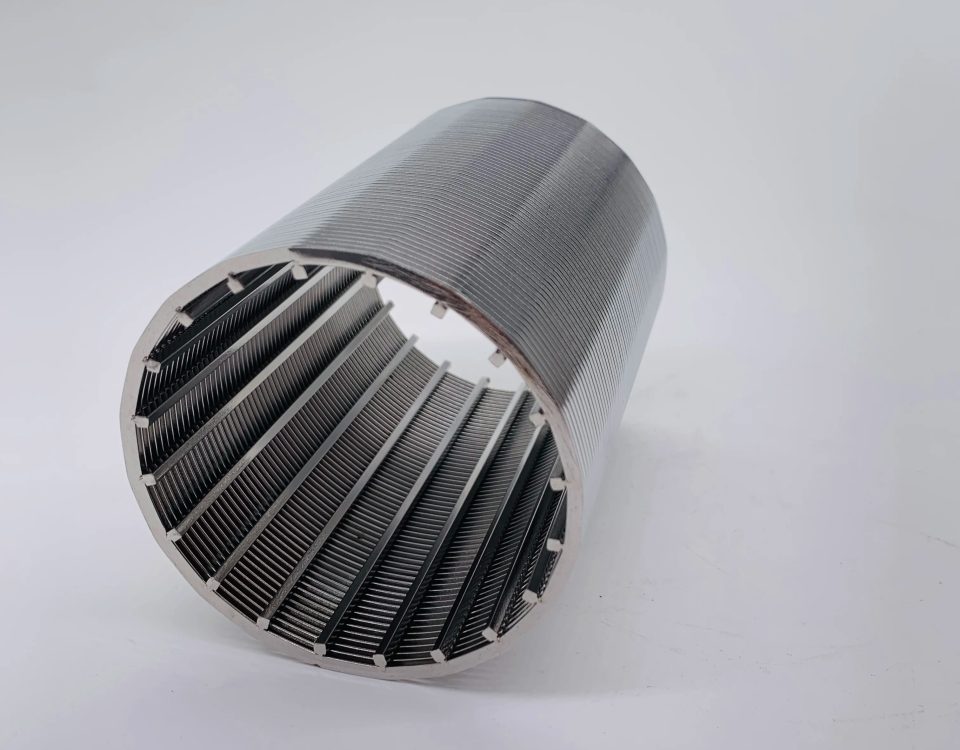

Écran de gravier double couche ultra-résistant

décembre 10, 2025Le lien hydrodynamique et économique: Analyse de l'impact du diamètre du tamis de puits sur la productivité des puits de gaz horizontaux

L’exploitation du gaz naturel provenant de réservoirs nécessitant un contrôle du sable – formations généralement meubles ou faiblement cimentées – nécessite le déploiement de dispositifs de filtration spécialisés., le plus souvent les hautes performances Fil de cale (Fil en V) écran. Tandis que l'écran atténue avec succès le risque catastrophique d'effondrement de la formation et de dommages à l'équipement, sa dimension physique, spécifiquement son diamètre intérieur ($D_i$), introduit une contrainte multi-physique complexe sur la productivité ultime du puits. Déterminer le diamètre optimal du tamis dans un long puits de gaz horizontal n'est pas qu'un simple exercice géométrique; il s'agit d'un problème d'optimisation économique et hydrodynamique complexe qui nécessite le couplage rigoureux de l'afflux tridimensionnel du réservoir avec l'écoulement diphasique hautement frictionnel dans le puits de forage.. Modèles simplistes conventionnels, qui supposent une pression uniforme le long de la résistance à l'écoulement latérale ou négligeable, échouer de manière catastrophique dans des environnements gazeux à haut débit où la compressibilité et la vitesse inhérentes du fluide exacerbent la dissipation d'énergie par friction.

La voie analytique pour résoudre ce défi réside dans le déploiement de Analyse nodale (QUE), une approche d'ingénierie système puissante qui permet la modélisation simultanée de la délivrabilité du réservoir (Relation entre les performances et les flux entrants, DPI) et efficacité du transport des puits de forage (Relation entre les performances des flux sortants, OPR). En adaptant le cadre NA pour tenir compte de la caractéristique unique du profil de gradient de pression d'un long puits de gaz horizontal complété par un revêtement à fentes ou grillagé, les ingénieurs peuvent calculer avec précision la productivité attendue du puits pour différents diamètres de tuyaux de tamisage. Finalement, ce calcul hydraulique détaillé est synthétisé avec les dépenses en capital (CAPEX) données - en particulier le coût de l'écran lui-même - et les revenus projetés du gaz pour identifier le problème financier diamètre d'écran optimal qui maximise la valeur actuelle nette à vie (NPV) de l'actif. L'ensemble de cette méthodologie intégrée fournit une solution robuste, approche validée sur le terrain pour atténuer les incertitudes inhérentes à la complétion de puits horizontaux complexes.

1. L’énigme des puits de gaz horizontaux: La contrainte de vitesse et de volume

Les puits horizontaux sont le pilier de la production de gaz moderne, exposer de longs intervalles du réservoir au puits de forage et maximiser ainsi le débit de gaz. Cependant, l'exigence de contrôle du sable dans les formations gazeuses faiblement consolidées impose la mise en place d'un tamis, généralement recouvert d'un pack de gravier annulaire. L'écran, bien que nécessaire, réduit efficacement le diamètre du conduit d'écoulement primaire par rapport à un trou ouvert, obligeant le gaz à grande vitesse à voyager à travers un anneau plus petit. Dans la production de gaz, cette réduction de taille mène directement au principal défi analytique: la relation entre vitesse élevée du fluide et chute de pression par friction.

La physique de la perte par friction dans le flux de gaz

Contrairement au flux de liquide, où la densité et la viscosité du fluide restent relativement constantes, le débit de gaz est très sensible aux changements de pression et de vitesse. Le débit volumétrique ($q_v$) de gaz augmente considérablement à mesure que la pression diminue. Étant donné que l'écoulement est principalement unidirectionnel le long de la longue section horizontale, le débit total s'accumule progressivement vers le talon (l'extrémité la plus proche de la section verticale). Par conséquent, la vitesse du fluide ($v$) est le plus haut au niveau du talon, où la pression est la plus faible, créant une influence significative et souvent dominante gradient de pression de friction ($\Delta P_f / \Delta L$).

Cette perte par frottement signifie que la pression à l'intérieur de l'écran diminue considérablement à partir de la pointe (l'extrémité) au talon. Cette différence de pression est le mécanisme fondamental qui dicte la contribution non uniforme de l'écoulement le long du canal latéral.: le talon subit la chute de pression du puits de forage la plus élevée et donc le rabattement du réservoir le plus faible, contribuant à moins de flux que l'orteil. Ce phénomène, connu sous le nom de “effet talon-pointe,” est le principal facteur à l’origine des performances sous-optimales des longs puits de gaz horizontaux.

Le diamètre interne de l'écran ($D_i$) est la variable clé contrôlant cet effet: un plus petit $D_i$ entraîne une vitesse de gaz plus élevée ($v \propto 1/D_i^2$) et, surtout, perte de pression par frottement ($\Delta P_f \propto v^2$), créant un gradient de chute de pression plus raide et donc un effet talon-pointe plus sévère, limitant considérablement la productivité totale du puits. Le défi de l'ingénierie est, donc, modéliser avec précision ce couplage de flux complexe.

2. Modélisation de la relation de performance des flux entrants (DPI) en 3D

La première étape de l’analyse nodale est la représentation précise de la capacité du réservoir à livrer du gaz dans le puits de forage – l’IPR.. Pour un long puits horizontal, c'est beaucoup plus complexe que le simple modèle d'écoulement radial utilisé pour les puits verticaux. La géométrie de l'écoulement implique une superposition tridimensionnelle de régimes d'écoulement.

3Géométrie de flux D et effets non-Darcy

Près du puits de forage horizontal, le débit est principalement radial, convergeant vers l'écran. À de plus grandes distances du puits, le débit est de plus en plus linéaire ou elliptique, convergeant vers le plan horizontal. Modèles analytiques, comme celles dérivées de Joshi ou les méthodes spécialisées des éléments limites, doit intégrer ces composants pour déterminer la pression I requise pour délivrer un certain débit du réservoir vers la section horizontale. L'hypothèse standard d'une pression uniforme le long du latéral est intrinsèquement erronée car elle ne tient pas compte des pertes par frottement décrites ci-dessus.. Plutôt, l'IPR doit être calculé segmentairement sur toute la longueur ($L$) du puits.

Surtout, le débit de gaz dans les réservoirs à haut débit est soumis à Effets non-Darcy Flow— une composante de perte de pression causée par la turbulence et des forces d'inertie élevées à proximité du puits de forage. Le modèle Darcy traditionnel (relation linéaire entre le débit et la chute de pression) est insuffisant. La chute de pression réelle est décrite par le Équation de Forchheimer, qui inclut un terme de vitesse au carré:

où $a$ représente le visqueux (Darcy) terme et $b Q^2$ représente l'inertie (Non-Darcy) terme, où $b$ est le coefficient de non-Darcy ($\beta$). Dans les puits de gaz, cet effet Non-Darcy est fréquemment amplifié par le matériel de complétion lui-même. Le flux de gaz de la formation, à travers les ouvertures très restreintes du sac de gravier et les fentes du tamis en fil de fer, crée d'intenses turbulences localisées et une perte d'élan, augmentant considérablement la chute de pression au niveau du sable ($\Delta P_{skin}$). Il s’agit d’une chute de pression de grande ampleur qui impacte directement le calcul de l’IPR et doit être intégrée au facteur cutané global..

La délivrabilité totale du réservoir ($Q_{reservoir}$) est la somme des débits de tous les segments discrets le long de la longueur horizontale, la contribution de chaque segment étant fonction de son tirage local, qui est déterminé par la pression à l'intérieur de l'écran à cet emplacement spécifique du segment.

3. Analyse des performances des flux sortants (OPR) et pertes par friction

La relation entre les performances des flux sortants (OPR) modélise la pression nécessaire pour transporter le volume de gaz accumulé de la pointe au talon et remonter le tube jusqu'à la surface. Dans le but d'optimiser le diamètre de l'écran, l'élément le plus critique de l'OPR est le Gradient de pression à l'intérieur de l'écran horizontal ($P_{screen}$). Le changement de pression ($\Delta P$) le long de n'importe quel segment de l'écran horizontal de longueur $\Delta L$ est la somme de trois, composants non linéaires:

Le terme dominant: Perte de pression par friction ($\Delta P_{friction}$)

La chute de pression par friction ($\Delta P_{friction}$) est le plus grand terme, directement proportionnel à la longueur du segment, le carré de la vitesse de masse, et le Facteur de friction en éventail ($f_f$):

C’est là que réside le lien physique direct avec le diamètre de l’écran ($D_i$). Depuis la vitesse ($v$) est inversement proportionnel au carré du diamètre interne ($D_i^2$), une légère réduction de $D_i$ peut conduire à une situation drastique, augmentation non linéaire de la perte de charge par frottement.

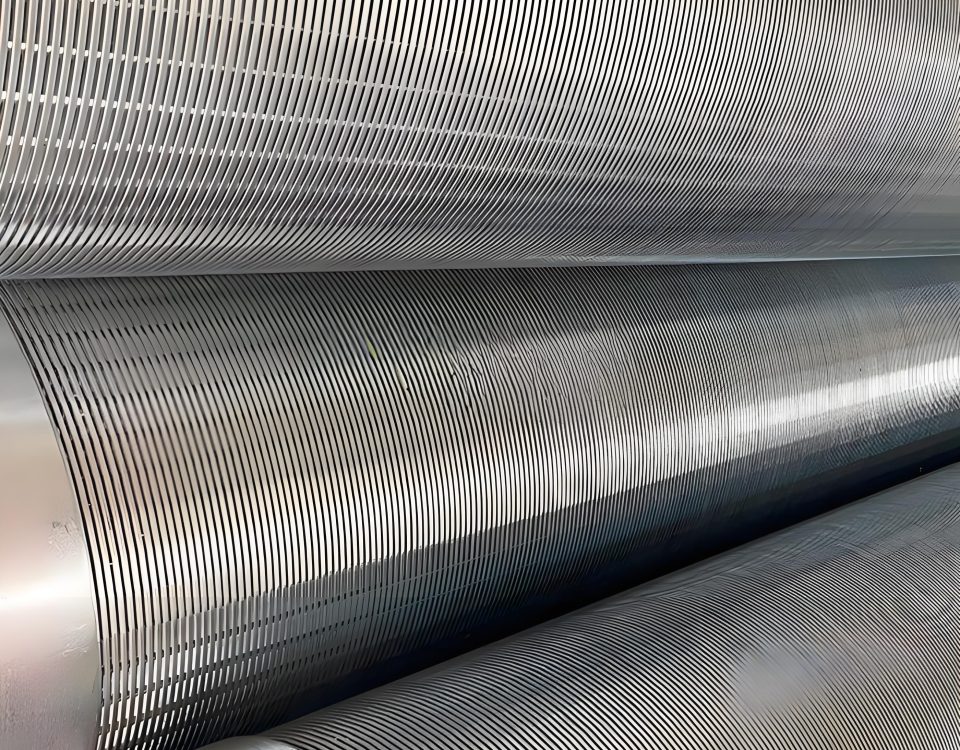

En outre, le facteur de friction ($f_f$) lui-même n'est pas constant. Il est influencé par le rugosité interne ($\epsilon$) du chemin d'écoulement. La surface interne d'un tuyau en acier au carbone standard est relativement lisse. Cependant, un écran Wedge-Wire est intrinsèquement plus rugueux en raison de la présence des tiges de support internes, les bords des enveloppes Vee-Wire, et les petits espaces entre les fils et le tuyau de base. Le facteur de frottement doit donc être ajusté - à l'aide de corrélations généralisées dérivées du diagramme de Moody pour les conduits bruts - pour représenter avec précision la contrainte de cisaillement accrue de la paroi à l'intérieur de la section blindée.. Cet ajustement garantit que la chute de pression modélisée reflète les contraintes physiques réelles du matériel de contrôle du sable..

Autres termes de contribution: Pertes d’accélération et de couplage

-

Perte de pression d'accélération ($\Delta P_{acceleration}$): Dans le flux de gaz, à mesure que la pression diminue sur la longueur, la densité du gaz ($\rho$) diminue également. Pour la continuité de masse, la vitesse doit augmenter (accélération). Cette accélération nécessite de l'énergie et entraîne une chute de pression, contribuer à un terme de perte secondaire, ce qui est particulièrement important dans la section du talon où se produit la plus grande réduction de pression.

-

Perte de pression du couplage de débit ($\Delta P_{coupling}$): Lorsque le liquide pénètre dans l'écran depuis le réservoir, il passe du flux radial au flux axial, entraînant un changement soudain d’élan et de direction. Cette turbulence d'entrée provoque une perte de pression de quantité de mouvement associée. ($\Delta P_{a}$), souvent modélisé à l'aide d'un coefficient empirique qui prend en compte la géométrie et la zone ouverte des fentes de l'écran. Bien que localisé, cette perte est critique car elle dicte l'efficacité effective de l'afflux à l'interface du réservoir.

Le cadre d'analyse nodale doit être conçu pour calculer ces trois termes de manière itérative pour chaque petit segment. ($\Delta L$) le long de la longueur horizontale, en partant de la pression connue en pointe et en cumulant les pertes de charge jusqu'au talon, générant ainsi le vrai, non linéaire Profil de pression du puits de forage.

4. L'analyse nodale intégrée et l'optimisation économique

La puissance de l’analyse nodale réside dans sa capacité à trouver le point de fonctionnement unique qui satisfait à la fois la capacité du réservoir (DPI) et la capacité du puits de forage (OPR) simultanément. Pour le puits de gaz horizontal, cette synthèse est réalisée de manière segmentaire.

Le couplage segmentaire itératif

Le modèle couplé résout le débit d'équilibre sur chaque segment ($\Delta L$) en itérant jusqu'à ce que le débit calculé dans le segment de tamis à partir du réservoir soit égal au débit axial emporté par le puits de forage.

-

Commencez par les orteils: Supposons une pression ($P_{toe}$) à l'extrémité de l'écran.

-

Calculer l'IPR pour le segment 1: Déterminer le débit ($Q_1$) apporté par le réservoir au segment 1, basé sur l'hypothèse $P_{toe}$ et la pression du réservoir.

-

Calculer $\Delta P$ pour le segment 1: Utiliser $Q_1$ pour calculer la chute de pression totale ($\Delta P_{total}$) sur toute la longueur de l'écran $\Delta L$ à cause des frottements, accélération, et couplage.

-

Déterminer la pression pour le segment 2: $P_{segment\_2} = P_{toe} + \Delta P_{total}$.

-

Répéter: Répétez le processus, en utilisant la pression nouvellement calculée comme point de départ pour le segment suivant, accumuler le débit et la perte de pression jusqu'à ce que le talon soit atteint.

Ce processus itératif donne le Taux de production total réel ($Q_{total}$) et le Pression réelle du talon ($P_{heel}$) pour un diamètre de tamis donné ($D_s$). Le résultat final est une courbe de production très précise qui reflète directement les limitations hydrauliques imposées par le système choisi. $D_s$.

La synthèse économique: Maximiser la valeur actuelle nette (NPV)

Une fois que le modèle hydraulique prédit de manière fiable le taux de production cumulé ($Q_{total}$) pour une gamme de diamètres de tamis viables (Par exemple, $4.5 \text{ inch}$ À $6.5 \text{ inch}$), l'analyse passe au domaine commercial : le but ultime est de sélectionner le diamètre qui maximise la rentabilité.

Les variables clés de l’analyse économique sont:

-

Flux de revenus (Avantages): La production cumulée de gaz sur la durée de vie associée à chaque $D_s$ (dérivé de $Q_{total}$) multiplié par le prix projeté du gaz, réduit jusqu'à nos jours (Valeur actuelle des revenus). Un plus grand $D_s$ donne généralement un rendement plus élevé $Q_{total}$ et donc un PV de revenus plus élevé.

-

Dépenses en capital (Frais): Le coût du matériau de l'écran lui-même, le coût du matériel de gravier (qui change avec la taille de l'anneau), et les frais d'installation. Un plus grand $D_s$ nécessite un matériau plus cher par unité de longueur, augmenter le CAPEX.

Le diamètre optimal de l'écran ($D_{opt}$) est celui qui maximise le Valeur actuelle nette (NPV):

L’analyse met en évidence le principal compromis ingénierie-économie: dépenser plus sur un écran plus grand ($D_s$) augmente les coûts initiaux mais augmente les revenus de production à long terme en atténuant les pertes frictionnelles. La solution optimale est le point d'équilibre précis où le coût marginal de l'augmentation de la taille de l'écran est précisément compensé par l'augmentation marginale du flux de revenus actualisé..

5. Validation et sélection stratégique pour les achèvements horizontaux

La méthodologie d'analyse nodale dérivée, qui couple l'écoulement du réservoir 3D avec la résistance à l'écoulement du puits de forage non linéaire, offre un cadre solide pour prendre des décisions critiques en matière d'achèvement. La validation de ce modèle complexe est obtenue en comparant l'IPR prévu pour une configuration de champ donnée aux tests de débit mesurés à partir de puits complétés avec des diamètres de tamis connus.. L’observation selon laquelle les prédictions du modèle s’alignent étroitement avec les résultats réels des applications sur le terrain fournit la confiance nécessaire dans son utilisation comme outil de conception principal..

Le rôle stratégique du tamis Wedge-Wire

Le processus de sélection ne concerne pas seulement le diamètre interne; il s'agit de la faisabilité du matériel final. L'utilisation du Écran Wedge-Wire est stratégiquement important car sa robustesse structurelle permet d'utiliser une paroi plus fine nécessaire pour maximiser le diamètre d'écoulement interne ($D_i$) dans une taille de boîtier donnée. En outre, sa grande surface ouverte minimise la perte de friction de l'accouplement ($\Delta P_{a}$), maximiser la capacité du réservoir à s’écouler dans le puits de forage. Les spécifications matérielles (Par exemple, Tube API 5CT et fil en alliage haute résistance) doit s'assurer que les propriétés mécaniques du matériau choisi $D_s$ sont suffisants pour résister à la pression d'effondrement lors du compactage du gravier et à la charge de traction lors de l'installation.

La détermination finale du diamètre optimal de l'écran ($D_{opt}$) est donc le summum d'une démarche rigoureuse, analyse intégrée qui relie la physique minutieuse des flux de gaz turbulents à la macroéconomie du développement des actifs d'hydrocarbures, garantir que la conception de finition atteint une productivité maximale sans compromettre l'exigence essentielle d'intégrité du contrôle du sable à long terme. La taille du tamis qui en résulte constitue la solution technique qui génère la rentabilité la plus élevée sur la durée de vie du puits de gaz horizontal..