L'influence profonde des processus de fabrication sur la microstructure et les performances des écrans de puits en acier inoxydable

Septembre 6, 2025

Le guide essentiel du tuyau de filtre à écran de puits d'eau

Septembre 14, 2025L'influence des processus de fabrication sur la microstructure et les performances des écrans de puits en acier inoxydable

La sélection d'un alliage en acier inoxydable (Par exemple, 304, 316L, 2205) pour un écran de puits n'est que la première étape pour définir ses performances potentielles. Tandis que la composition chimique nominale de l'alliage définit la ligne de base pour les propriétés comme la résistance à la corrosion et la stabilité de la phase, c'est le processus de fabrication qui dicte finalement la microstructure du monde réel, propriétés mécaniques, et durabilité à long terme de l'écran final. Chaque étape de la transformation, du métal fondu à un dispositif de filtration de la précision, apporte des changements spécifiques et souvent profonds à l'architecture interne du matériau - sa microstructure. Comprendre cette relation intime entre le processus, structure, et les propriétés sont primordiales pour les ingénieurs, hydrogéologues, et des concepteurs bien pour spécifier et utiliser ces composants critiques efficacement.

Cette analyse déconstruisera les principales voies de fabrication pour les écrans de puits en acier inoxydable - se concentrant sur les méthodes dominantes pour créer des tuyaux à fentes et des écrans enveloppés de fil - et élucider comment chaque opération modifie la microstructure et, par extension, Les principales mesures de performance de la force d'effondrement, résistance à la corrosion, Vie de fatigue, et l'intégrité de l'emplacement.

1. Concepts fondamentaux: Le lien entre le processus, Structure, et propriétés

Avant de plonger dans des processus spécifiques, il est crucial d'établir le principe de science fondamentale des matériaux: Traitement → Structure → Propriétés.

-

Traitement: Cela englobe toutes les étapes de fabrication: fusion, fonderie, travail chaud et froid, traitement thermique, usinage, et finir.

-

Structure: Cela fait référence à l'architecture interne du matériel à différentes échelles:

-

Échelle atomique: Structure cristalline (Austénite de la FCC, Ferrite BCC, etc.), Homogénéité de composition chimique, présence de phases secondaires (carbures, nitrures).

-

Échelle microscopique: Taille des grains, caractère limite des grains, répartition des phases, densité de dislocation, et la texture (Orientation préférée des grains).

-

Échelle macroscopique: Vides, inclusions, contraintes résiduelles, et finition de surface.

-

-

Propriétés: La mécanique résultante (limite d'élasticité, dureté, dureté), produit chimique (résistance à la corrosion), et physique (perméabilité magnétique) comportement.

Un changement dans la route de traitement modifie inévitablement la structure, qui contrôle directement les propriétés. L'objectif de la fabrication optimisée est de guider ces changements structurels pour atteindre l'ensemble de propriétés le plus souhaitable pour l'application.

2. Production de matières premières: La genèse de la microstructure

Le voyage commence par la production de l'acier inoxydable brut, qui forme le tuyau ou le fil utilisé plus tard.

A. Merdeuse et moulage:

L'acier inoxydable est généralement produit dans les fours à arc électrique (EAF) suivi par le raffinage dans une décarburisation d'oxygène argon (AOD) navire. Ce processus contrôle précisément la teneur en carbone et minimise les impuretés. L'acier en fusion est ensuite coulé en continu dans des dalles ou des billettes.

-

Impact microstructural: Le processus de solidification crée un grossier, dendritique (en forme d'arbre) microstructure. La ségrégation chimique se produit, où les éléments d'alliage comme le chrome et le molybdène ne sont pas uniformément distribués mais sont concentrés dans les espaces entre les bras dendritiques. Cette hétérogénéité peut créer des points faibles localisés pour l'initiation de la corrosion s'il n'est pas abordé plus tard.

-

Impact de la performance: Un grossier, La structure des moulages séparés a une résistance mécanique plus faible et une ténacité inférieure. Il est entièrement inadapté à la fabrication directe dans un écran de puits. Cela nécessite un traitement mécanique ultérieur pour affiner la structure.

B. Travail chaud (Roulement / forge chaud):

Les billettes de casting sont réchauffées à des températures élevées (généralement supérieur à 1000 ° C pour les aciers austénitiques) où l'acier est dans un doux, phase auctile austénitique. Ils sont ensuite roulés ou forgés dans des dimensions plus petites, comme les barres ou les creux initiaux pour les tuyaux.

-

Impact microstructural: C'est un processus de recristallisation dynamique. Les grains de moulage grossiers sont déformés et cassés. Nouveau, plus fine, et équiaxé (uniforme dans toutes les directions) les grains nucléés et grandissent. Cela affine considérablement la taille des grains. Le travail chaud aide également à réduire (mais ne pas éliminer) La ségrégation chimique de la coulée en favorisant la diffusion.

-

Impact de la performance:

-

Force et ténacité: La relation Hall-Petch indique que la limite d'élasticité augmente inversement avec la racine carrée du diamètre des grains. Raffinement des grains est le seul mécanisme qui augmente simultanément à la fois la force et la ténacité. Un grain fin, La structure à chaud est plus forte et plus résistante à l'impact et à la fracture que la structure de la fonte grossière.

-

Résistance à la corrosion: Un plus fin, Une structure de grains plus homogène favorise la formation d'une couche d'oxyde de chrome passive plus uniforme et plus protectrice (Cr₂o₃) sur la surface.

-

3. Fabrication de tuyaux et de fil: Préparer la voie

Le produit à chaud est ensuite traité dans les formulaires nécessaires aux écrans: Pipe sans couture pour écrans à fentes et canne pour fil.

A. Production de tuyaux sans couture (Par exemple, Processus de l'usine de plug mannesmann):

Une barre à chaud est percée pour créer une coquille creuse, qui est ensuite allongé et roulé au diamètre final et à l'épaisseur de la paroi.

-

Impact microstructural: Le processus implique un travail à chaud, affiner davantage la structure des grains. La microstructure finale est une austénite à grain fin (Dans les aciers de la série 300). Le tuyau peut être solution recuit et éteint par la suite pour dissoudre les carbures qui peuvent avoir précipité pendant le refroidissement lent à partir des températures de travail à chaud.

B. Production de tuyaux soudés (Par exemple, soudure continue):

Une bande d'acier (Mouton) est passé à travers des rouleaux de formation qui le plient en une forme cylindrique. Les bords sont ensuite chauffés et forgés ensemble pour former une soudure.

-

Impact microstructural:

-

Métal de base: La bande elle-même est généralement louée à froid et recuit, Donner une amende, Structure de grains recristallisés.

-

Zone de soudure: Le processus de soudage crée un Zone touchée par la chaleur (Haz). La microstructure dans le HAZ est modifiée par la chaleur intense:

-

Précipitation: Dans des notes non stabilisées comme 304 ou 316, L'exposition à des températures dans la plage de 450 à 850 ° C peut provoquer Précipitation en carbure de chrome (sensibilisation) aux limites des grains. Cela épuise la matrice environnante du chrome, rendre ces zones très sensibles à corrosion intergranulaire.

-

Croissance: Les zones adjacentes à la soudure peuvent subir une croissance importante des grains, réduire la force et la ténacité.

-

-

Impact de la performance: La couture de soudure peut être un point faible potentiel. Si le tuyau n'est pas par la suite entièrement solution recuit et éteint pour redissoudre les carbures, Le HAZ devient un site de choix pour une attaque corrosive, ce qui peut entraîner une défaillance prématurée sous charge. Pour les applications critiques, tuyau ou tuyaux sans couture en “L” notes (Par exemple, 316L, avec du carbone ultra-bas) sont préférés pour atténuer ce risque.

-

C. Dessin de fil pour les écrans de filtrage:

La tige est tirée à travers une série de matrices progressivement plus petites pour réduire son diamètre à la jauge précise requise pour le fil de wrap.

-

Impact microstructural: Le dessin de fil est une forme sévère de travail au froid. Il introduit un nombre massif de luxations dans la structure cristalline. Les grains, qui étaient initialement équiaxés, devenir allongé dans le sens du dessin. Cela crée un très microstructure anisotrope (les propriétés diffèrent avec la direction).

-

Impact de la performance:

-

Force: Le travail froid augmente considérablement le rendement et la résistance à la traction à travers durcissement de la tension (travail en durcissant). La limite d'élasticité d'un fortement tiré 316 Le fil peut être plus du double de celui de son homologue recuit.

-

Ductilité: Le compromis est une grave réduction de la ductilité et de la ténacité. Le fil devient plus difficile mais plus cassant.

-

Stress résiduel: Le processus introduit des contraintes de traction résiduelles importantes à la surface, ce qui peut être préjudiciable aux performances de la corrosion et de la fatigue si elle n'est pas soulagée.

-

4. Fabrication d'écran: La phase la plus critique

C'est là que le tuyau ou le fil est transformé en écran fonctionnel, et où les changements microstructuraux les plus spectaculaires se produisent.

A. Procédés de fente (Perforation, Découpe Laser, Coupe à jet d'eau)

-

Poinçonnage / estampage: Un outil durci frappe le motif de l'emplacement à travers la paroi du tuyau.

-

Impact microstructural: Ceci est une opération de travail à froid extrême localisée dans le périmètre de la fente. Le matériau au bord de la fente est déformé plastiquement à un degré massif, Création d'un zone durci avec une densité de dislocation très élevée. La structure des grains est gravement déformée. Le processus introduit également contraintes résiduelles- compressive typique à la surface mais avec des contraintes de traction juste en dessous.

-

Impact de la performance:

-

Force: Les bords de la fente deviennent très durs et résistants à l'usure, ce qui est bénéfique pour la résistance à l'abrasion.

-

Corrosion: Les contraintes résiduelles élevées et la couche passive perturbée dans la zone du travail peuvent rendre ces zones plus sensibles à Crackage de corrosion des contraintes (SCC) et Corrosion piquante, en particulier dans les environnements contenant des chlorures ou du sulfure d'hydrogène. Le rugueux, La surface micro-fissurée à gauche par coup de poing fournit des sites de initiation idéaux pour les fosses.

-

Fatigue: La combinaison d'un concentrateur de contraintes géométriques (la fente) et les contraintes de traction résiduelles réduisent considérablement le force de fatigue de l'écran. La charge cyclique à partir du fonctionnement de la pompe ou du marteau à eau peut déclencher des fissures de fatigue aux racines de la fente.

-

-

-

Découpe Laser: Un faisceau laser haute puissance fond et vaporise le métal pour former la fente.

-

Impact microstructural: L'intense, L'entrée de chaleur localisée crée un nouveau Haz le long du bord de coupe. La séquence des microstructures est:

-

Zone de fusion: Le bord même où le métal a été fondu et s'est rapidement solidifié, Former une structure en base de dendrites fines.

-

Zone touchée par la chaleur (Haz): Adjacent à la zone de fusion, où le matériau a été chauffé sous son point de fusion mais suffisamment haut pour modifier sa structure. Cela peut inclure:

-

Croissance.

-

Précipitation potentielle en carbure dans la plage de température de sensibilisation.

-

Formation d'une teinte thermique - un épais, Couche d'oxyde non protectrice (Souvent bleu ou marron) qui est épuisé dans le chrome.

-

-

-

Impact de la performance:

-

Précision: Produit un bien plus propre, Plus précis de fente avec une meilleure finition de surface que le coup de poing.

-

Corrosion: La teinte thermique et toute sensibilisation dans le HAZ sont de graves vulnérabilités aux piqûres et à la corrosion des crevasses. Pour cette raison, Les écrans de coupe laser de haute qualité doivent subir un nettoyage après la coupe (décapage / passivation) Pour retirer la teinte de chaleur et restaurer la couche passive. L'électropolie est une excellente option car elle lisse la surface et la laisse dans un état hautement résistant à la corrosion.

-

Stress résiduel: Le processus induit des contraintes thermiques importantes, mais ils sont généralement différents de caractère des contraintes mécaniques.

-

-

-

Coupe à jet d'eau abrasive: Utilise un flux d'eau à haute pression mélangé à un grenat abrasif pour éroder le matériau.

-

Impact microstructural: C'est un coupure à froid processus. Il implique une entrée de chaleur minimale, donc il n'y a pas de danger, Aucune transformation de phase, et pas de distorsions thermiques.

-

Impact de la performance:

-

Ne pas faire: La microstructure du matériau de base jusqu'au bord de la fente reste inchangée. C'est un avantage majeur pour la résistance à la corrosion.

-

Finition de surface: Le bord coupé a un mat, finition rugueuse qui, sans dommages thermiques, peut toujours être un site pour l'adhésion des particules et l'initiation des crevasses. La passivation post-coupe est toujours recommandée.

-

Stress résiduel: Introduit un nouveau stress résiduel minimal, principalement de nature mécanique à partir de l'impact abrasif.

-

-

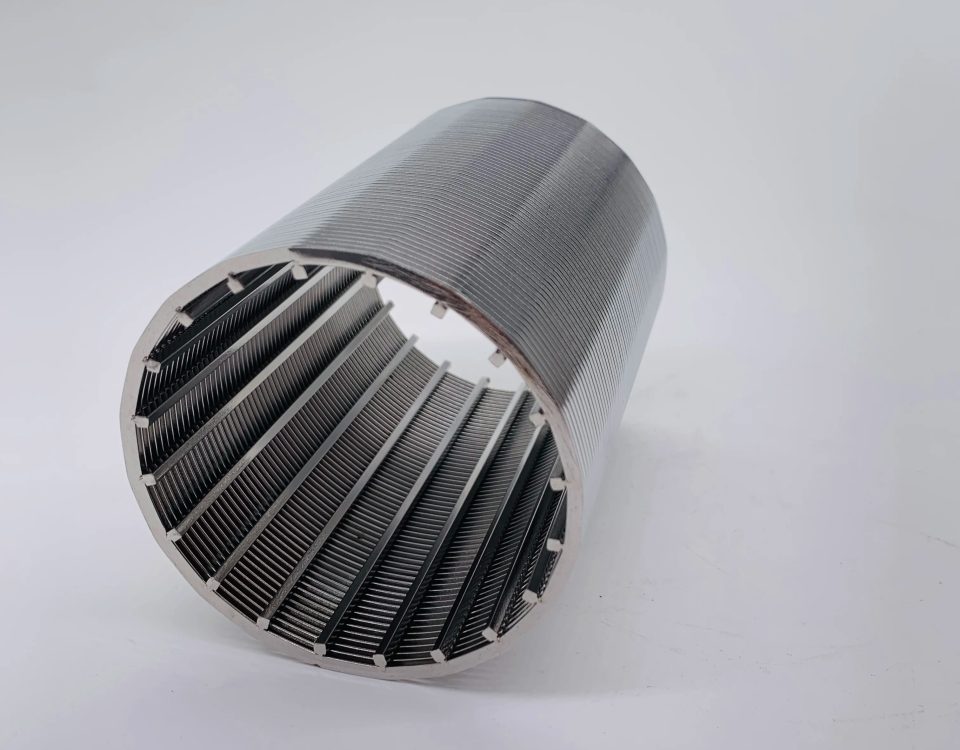

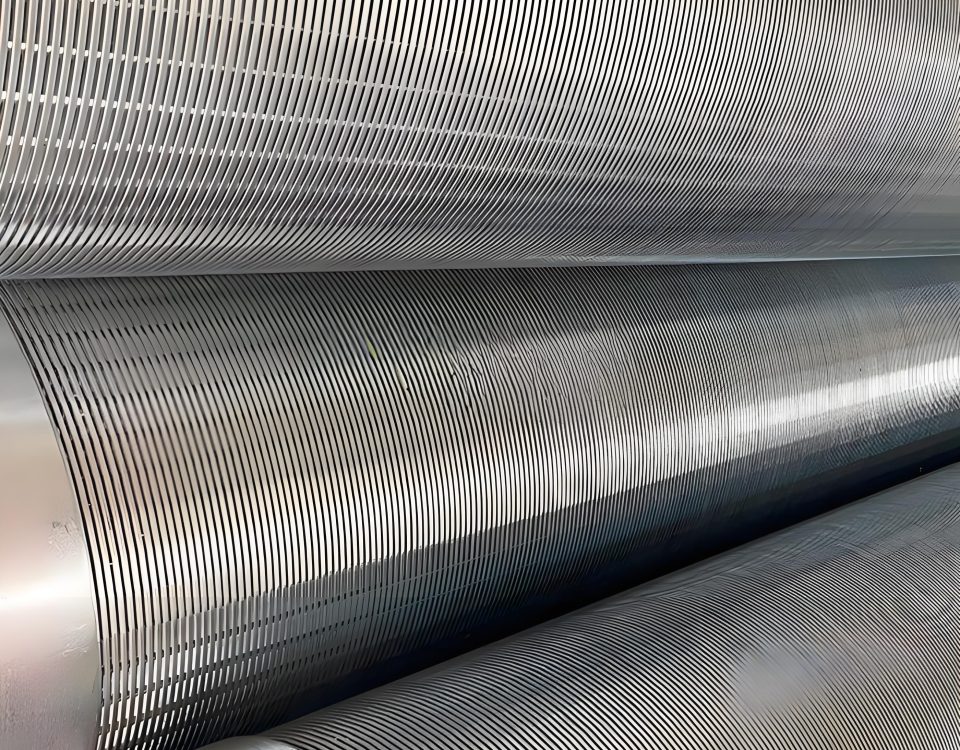

B. Emballage des câbles et soudage

Le fil dessiné est enroulé par hélicité autour d'un tableau de support de tiges longitudinales ou d'un tuyau de base perforé et soudé à chaque point de contact.

-

Impact microstructural (Points de soudure): Chaque soudure de spot crée un minuscule, Zone de fusion localisée et Haz. Les mêmes risques de sensibilisation, croissance, et la formation de teintes de chaleur s'appliquent ici. L'effet cumulatif de milliers de points de soudure peut être significatif pour les performances globales de l'écran.

-

Impact de la performance:

-

Le tuyau de base fournit la résistance structurelle primaire, Pendant que l'enveloppe métallique définit la taille de l'emplacement.

-

Le principal risque de corrosion est à chaque pépite de soudure. Des pratiques de soudage inadéquates ou un manque de nettoyage après la chute peuvent faire de ces points les Achille’ talon de l'assemblée entière, conduisant à une corrosion localisée et à un démêlage potentiel du fil.

-

5. Processus de finition: Définition de l'état de surface

A. Traitement thermique (Recuit):

Effectué pour soulager les contraintes, adoucir les matériaux à froid, ou dissoudre les carbures précipités.

-

Recuit de solution & Éteinte: L'écran est chauffé à environ 1050-1100 ° C (pour 316), tenu pour dissoudre tous les carbures en solution solide, Puis rapidement éteint dans l'eau.

-

Impact microstructural: Réinitialise la microstructure. Crée un austénitique entièrement, équiaxé, et la structure des grains recristallisés avec des carbures dissous et aucun travail froid. Élimine pratiquement toutes les contraintes résiduelles.

-

Impact de la performance:

-

Résistance à la corrosion: Maximisé. Élimine complètement la sensibilisation et fournit la meilleure résistance possible aux piqûres et au SCC.

-

Force: Renvoie le matériau à son doux, Duc, État recuit avec une faible limite d'élasticité. Cela peut être préjudiciable à l'effondrement de la force. C’est pourquoi, Le recuit des solutions est souvent terminé avant étapes finales de formation à froid (comme des fentes) Si une résistance à un effondrement élevé est requise.

-

-

-

Stress soulageant: Effectué à des températures plus basses (Par exemple, ~ 400-500 ° C) pour réduire les contraintes résiduelles internes sans modifier de manière significative la structure ou la résistance des grains.

-

Impact microstructural: Permet aux dislocations de réorganiser et d'anéantir, Réduire le stress.

-

Impact de la performance: Améliore la résistance au SCC et à la stabilité dimensionnelle sans une perte majeure de force acquise par le travail à froid.

-

B. Marinage et Passivation:

Traitements chimiques critiques pour les performances de corrosion.

-

décapage: Utilise un mélange d'acide nitrique et hydrofluorique pour éliminer la contamination de la surface, échelle, et teinte de chaleur (la couche appauvante du chrome).

-

Passivation: Utilise l'acide nitrique (ou parfois acide citrique) pour promouvoir la formation rapide d'un nouveau, continue, et couche de protection de l'oxyde de chrome sur la surface fraîchement exposée.

-

Impact microstructural: Ces processus ne modifient pas la microstructure en vrac mais sont absolument vitaux pour restaurer le Microstructure de surface Intégrité de la corrosion après des processus thermiques comme le soudage ou la coupe laser.

C. Électropolition:

Un processus électrochimique qui élimine une fine couche de matériau de surface.

-

Impact microstructural: Il supprime préférentiellement les pics microscopiques, quitter une surface ultra-lisse. Il supprime également le travail du travail, Couche de surface perturbée laissée par les processus mécaniques.

-

Impact de la performance:

-

Résistance à la corrosion: considérablement amélioré en fournissant une surface lisse avec moins de sites pour l'initiation des fosses et en enrichissant la teneur en chrome de surface.

-

Nettoyabilité: La surface lisse empêche l'adhésion bactérienne et rend l'écran plus facile à nettoyer et à réhabiliter.

-

Synthèse: Implications de performance de la voie de fabrication

La séquence de fabrication choisie crée un produit final avec une signature structurelle spécifique:

-

Voie de résistance à l'effondrement élevé: Cela nécessite une microstructure fortement au froid.

-

Processus: Dessin à froid de la pipe + fente froide (perforation) + peut être Soulagement de la contrainte à faible T.

-

Structure: Densité de dislocation élevée, grains allongés, stress résiduel élevé.

-

Compromis: Résistance mécanique supérieure mais Ductilité réduite et résistance à la corrosion potentiellement plus faible en raison du stress, surface perturbée.

-

-

Voie de résistance à la corrosion élevée: Cela nécessite un recristallisé, sans stress, et microstructure homogène avec une surface parfaite.

-

Processus: Pipe de solution recuite + Coupe laser / jet d'eau + Pickling / passivation / électropolisation approfondie.

-

Structure: Grains équiaxés, carbures dissous, stress résiduel minimal, surface vierge.

-

Compromis: Performance de corrosion optimale mais résistance mécanique inférieure, S'appuyer sur des murs plus épais pour obtenir des cotes d'effondrement requises.

-