Écran du pack de gravier pour le contrôle du sable d'eau

Août 10, 2025

Processus de fabrication des écrans de puits en acier inoxydable

Septembre 9, 2025L'influence profonde des processus de fabrication sur la microstructure et les performances des écrans de puits en acier inoxydable

La spécification d'un alliage en acier inoxydable pour un écran de puits, comme l'omniprésent 304 ou 316L, ou le duplex plus robuste 2205, établit un plan chimique fondamental qui suggère une certaine gamme de caractéristiques de performance, notamment son potentiel inhérent de résistance à la corrosion. Cependant, Cette composition nominale n'est que le point de départ d'un voyage métallurgique complexe; les propriétés mécaniques ultimes, comportement de corrosion, et la durabilité à long terme de l'écran fini sont extrêmement dictées par les processus de fabrication spécifiques qu'il subit. Chaque étape de la transformation, de la fusion initiale des éléments bruts à l'usinage de précision final des modèles de machines à sous, apporte des changements profonds et souvent irréversibles à l'architecture interne du matériau - sa microstructure. Cette relation complexe, encapsulé dans le paradigme scientifique fondamental des matériaux de “Traitement → Structure → Propriétés,” signifie que deux écrans fabriqués à partir du même alliage de qualité ASTM peuvent présenter des profils de performance extrêmement différents sur le terrain en fonction de leur histoire de fabrication. Un profondément à froid, L'écran de coupure de poing est microstructurellement une entité différente d'une autre, taillé au laser, et un électropolie. C’est pourquoi, Une compréhension complète de la façon dont les processus comme le travail chaud, travail au froid, soudage, traitement thermique, et les technologies de coupe modifient la structure des grains, densité de dislocation, stabilité de phase, et la chimie de surface est absolument essentielle pour les ingénieurs et les hydrogéologues pour prendre des décisions éclairées, Prédire la durée de vie, et atténuer les risques de défaillance catastrophique dans les environnements de trou descendants exigeants.

Le voyage de l'évolution microstructurale commence non pas avec le fabricant d'écran mais au moulin où la matière première est produite. Le processus de fusion, généralement mené dans un four à arc électrique (EAF) suivi d'un raffinement précis dans une décarburisation d'oxygène argon (AOD) navire, est conçu pour atteindre le cocktail chimique précis et, surtout, Pour récupérer les impuretés et réduire la teneur en carbone à des niveaux acceptables, surtout pour le “L” les notes précieuses pour leur soudabilité. La coulée continue subséquente de cet alliage fondu dans des dalles ou des billettes initie la première formation structurelle critique: un grossier, Microstructure dendritique caractérisée par une ségrégation chimique significative, où les éléments d'alliage comme le chrome et le molybdène ne sont pas uniformément distribués mais sont concentrés dans les régions interdéndritiques, Création d'hétérogénéités microscopiques qui représentent des points faibles potentiels pour l'initiation de la corrosion et la défaillance mécanique si elles sont restées. Cette structure coulée est entièrement inadaptée à un composant haute performance; il possède une force inférieure, ténacité inférieure, et un comportement imprévisible sous le stress. Par conséquent, La première révision microstructurale majeure se produit par le travail chaud, où la billette des acteurs est réchauffée dans la zone de stabilité austénitique (au-dessus de 1000 ° C pour les notes austénitiques) et soumis à une déformation contrôlée à travers des processus comme le roulement chaud ou le forge. Ce travail mécanique à haute température facilite la recristallisation dynamique, un mécanisme puissant dans lequel le grossier, Les grains de fonte fragile sont décomposés et remplacés par une nouvelle génération d'amende, grains équiaxés, homogénéisant simultanément la distribution chimique et éradiquant la ségrégation dendritique, jetant ainsi les bases d'un matériau plus fort, plus difficile, et plus prévisible résistant à la corrosion en raison d'un potentiel plus uniforme de formation de films passive.

Après le travail chaud, Le matériau est traité en outre dans les formes requises pour la fabrication d'écran: Tipe principalement transparent pour les écrans fendus et fil dessiné pour les écrans de filature. La fabrication de tuyaux sans couture, Souvent via le processus de moulin à plug mannesmann, implique de percer une billette chaude et de l'allonger à travers une série de rouleaux; Cela constitue un travail plus chaud, affiner davantage la structure des grains et améliorer les propriétés directionnelles du matériau. Le tuyau peut alors être solution recuit - chauffée à une température où tous les carbures sont dissous en solution solide, puis rapidement éteintes pour geler cet état homogène - en résultant en un doux, Duc, et microstructure optimisée par la corrosion. Alternativement, pour tuyau soudé, Une bande lancée à froid est formée et ses bords fusionnés ensemble, Création d'une couture de soudure continue qui introduit une région critique microstructurellement distincte: la zone touchée par la chaleur (Haz). Dans ce Haz, La microstructure du métal de base est modifiée par le cycle thermique, risquer des phénomènes comme la sensibilisation (Précipitations en carbure de chrome aux joints de grains dans des plages de température spécifiques) et la croissance des grains, qui peut compromettre gravement la résistance à la corrosion locale et les propriétés mécaniques, faire de la couture de soudure un Achille potentiel’ talon à moins d'être correctement traités avec un traitement thermique ultérieur ou l'utilisation de notes stabilisées. Pour les écrans de courroie métallique, La tige est soumise à un tirage au froid sévère, un processus qui implique de tirer le matériau à travers une série de matrices progressivement plus petites, qui augmente massivement la densité de dislocation, allonge considérablement les grains dans la direction du dessin, et introduit des contraintes résiduelles substantielles, résultant en un fil extrêmement fort mais aussi anisotrope et qui manque de ductilité, un compromis qui doit être soigneusement géré.

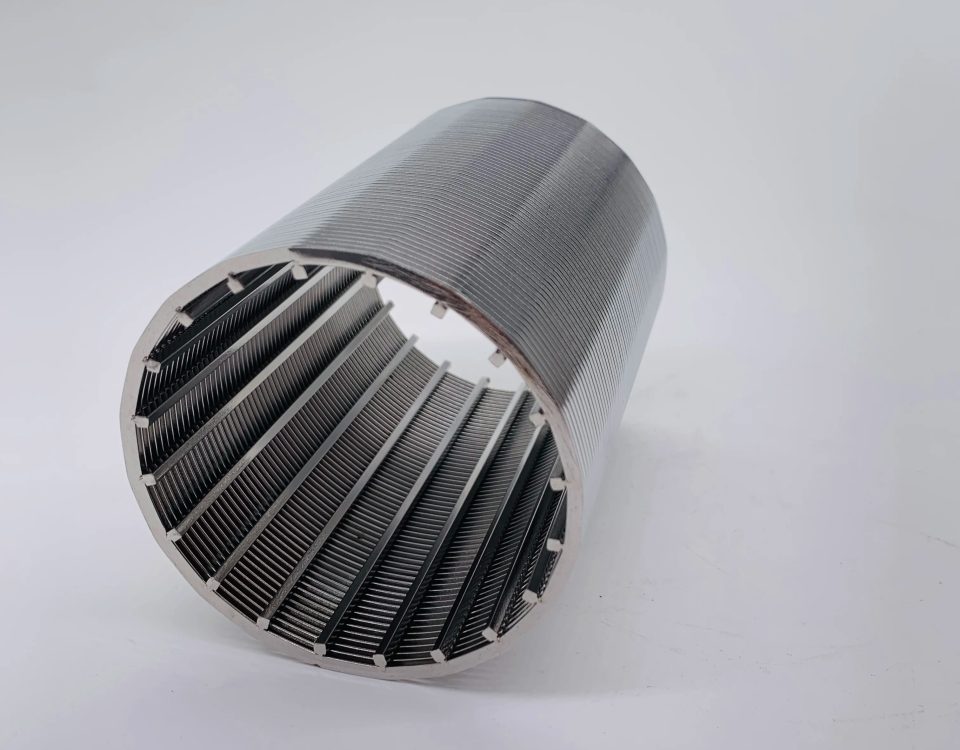

L'étape la plus transformatrice de la microstructure se produit pendant les processus de fabrication d'écran réels, où le tuyau de base ou le fil est converti en filtre fonctionnelle. La méthode de création des machines à sous est particulièrement percutante. Puncher ou estamper, une méthode commune et rentable, est une forme extrême de travail à froid localisé dans le périmètre de la fente. L'action de cisaillement et de déformation crée une zone gravement durci avec une densité de dislocation astronomique, Boulières de grains déformés en plastique, et un profil caractéristique des contraintes résiduelles - souvent compressive à la surface même mais avec des contraintes de traction qui se cachent juste en dessous. Ce bouleversement microstructural a des conséquences sur les performances directes: tandis que les bords de la fente deviennent très durs et résistants à l'abrasion, le stressé, perturbé, Et la surface souvent micro-cracée fournit des sites de nucléation idéaux pour les piqûres et la corrosion des crevasses, et la combinaison de cette microstructure endommagée avec la concentration de contrainte géométrique de la fente elle-même réduit considérablement la résistance à la fatigue, Rendre l'écran plus vulnérable à la défaillance sous le chargement cyclique à partir du fonctionnement de la pompe ou du marteau à eau. En revanche, coupure laser, un processus thermique de haute précision, vaporise le matériau pour former la fente, Création d'une altération microstructurale entièrement différente: une zone touchée par la chaleur (Haz) le long du bord coupé, Complet avec une zone de fusion de matériau dendritique re-solidifié, une région sensible à la sensibilisation et à la croissance des grains, et une teinte de chaleur souvent négligée - une épaisse, non protecteur, Échelle d'oxyde appauvrie en chrome qui est catastrophiquement vulnérable à la corrosion, nécessitant le décapage et la passivation post-taillés obligatoires pour restaurer l'intégrité.

La coupe de jet d'eau abrasive présente une troisième voie, Un processus de coupe à froid qui érode les matériaux avec un flux d'eau à haute pression et un grenat abrasif, introduire une apport de chaleur négligeable et éviter ainsi la formation d'un HAZ, transformations de phase, ou distorsions thermiques, préservant ainsi la microstructure du métal de base jusqu'au bord de coupe; toutefois, la surface mate et microscopique, sans dommages thermiques, peut toujours agir comme un site pour l'adhésion des particules et l'initiation des crevasses, nécessitant souvent une passivation ou une électropolisation ultérieure pour des performances optimales. Pour les écrans de courroie métallique, Le processus de fabrication consiste à enrouler hélicolitrant le fil de tirage à froid autour d'une structure de support et à le souder à chaque point de contact; Chacun de ces milliers de soudures microscopiques crée sa propre zone de fusion et HAZ, Présenter un risque de corrosion distribué sur toute la surface de l'écran qui exige un contrôle de la qualité rigoureux dans le soudage et un régime complet de nettoyage et de passivation après la fabrication pour assurer la longévité de l'assemblage et empêcher le démêlage en raison d'une attaque corrosive localisée à une pépite de soudure.

Les processus de finition représentent l'occasion finale pour concevoir la microstructure et l'état de surface pour des performances optimales. Traitement thermique, Urdure et extinction de solution particulièrement complète, est un bouton de réinitialisation radical: il dissout les carbures précipités, élimine tout le travail froid, recristallise une nouvelle amende, Structure de grains équiax, et anéantisse les contraintes résiduelles, résultant en une microstructure qui offre une résistance et une ductilité maximales; toutefois, Cela se fait au détriment de la résistance mécanique, Rendre l'écran susceptible de s'effondrer sous des pressions inférieures, Un compromis qui dicte souvent que le recuit doit être effectué avant toute formation de froid si une forte résistance à l'effondrement est requise. Un traitement thermique de soulagement du stress à la moins température offre un compromis, réduire les contraintes résiduelles préjudiciables pour atténuer le risque de fissuration de corrosion des contraintes (SCC) sans modifier de manière significative la résistance obtenue à partir de précieux travaux de froid. Au-delà des traitements thermiques, Les étapes de finition chimique et électrochimique sont primordiales. décapage, en utilisant un mélange d'acide nitrique-hydrofluorique, est non négociable après tout processus thermique pour éliminer chirurgicalement la couche appauvrie et la teinte de chaleur appauvrie, Pendant la passivation, dans un bain nitrique ou citrique, favorise la croissance d'un nouveau, continue, et film passif de l'oxyde de chrome protecteur. Électropolition, Le summum du traitement de surface, lisse électrochimiquement la surface, Retirer la couche durci, micro-craintes, et contaminants intégrés, Amélioration simultanée de la résistance à la corrosion en augmentant la teneur en chrome de surface et en fournissant une finition ultra-lisse qui minimise l'adhésion bactérienne et simplifie la réhabilitation du puits, Représentant une mise à niveau significative des performances pour les applications critiques.

En synthèse, La voie de fabrication choisie par un fabricant crée un produit final avec une signature microstructurale spécifique qui dicte son profil de performance. Une voie hiérarchissante en priorisant la résistance à un effondrement élevé embrassera le rhume sévère de travail à travers des processus tels que le tas de pipe à froid et les coups de poing, résultant en une microstructure définie par une densité de dislocation élevée, grains allongés, et des contraintes résiduelles importantes, produisant de superbes propriétés mécaniques mais acceptant un compromis, Performance de corrosion plus vulnérable qui doit être gérée par des contrôles environnementaux et peut-être des revêtements protecteurs. Inversement, Une voie privilégiant la résistance maximale à la corrosion utilisera une solution complète recuit, suivie de méthodes de coupe sans chaleur comme le jetting ou la coupe laser méticuleusement nettoyée, culminant, équiaxé, sans stress, et microstructure homogène avec une surface vierge, Offrir une résistance inégalée aux piqûres, corrosion des crevasses, et SCC, mais s'appuyant sur une épaisseur accrue de la paroi pour compenser sa limite d'élasticité inhérente inférieure. C’est pourquoi, La spécification d'un écran de puits doit transcender une sélection simple d'alliage et de taille de l'emplacement; Il nécessite un dialogue technique avec les fabricants sur leur séquence de traitement spécifique - comment le tuyau de base est produit, Comment se forment les emplacements, et quels traitements thermiques et étapes de nettoyage sont appliqués - pour s'assurer que la microstructure fabriquée est précisément alignée sur le produit chimique, mécanique, et les défis biologiques de sa mission de fond descendante, Assurer la fiabilité et la longévité à travers des choix métallurgiques éclairés.