Pourquoi le profil de fil en forme de V est-il supérieur aux fentes de pont traditionnelles ou aux tuyaux perforés pour le contrôle du sable?

décembre 27, 2025

Mécanisme microscopique d’érosion-corrosion des treillis métalliques tissés dans les écrans de contrôle du sable

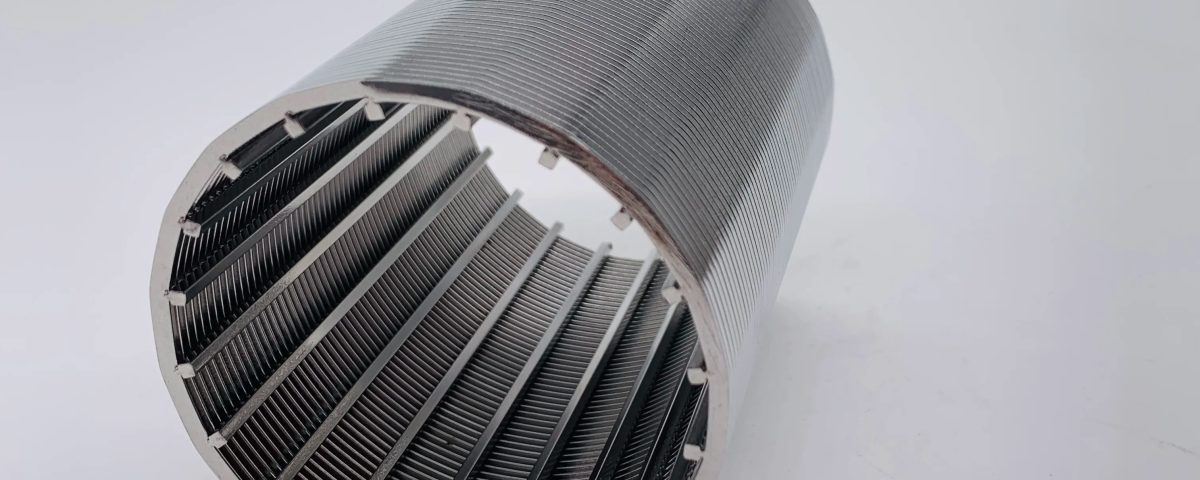

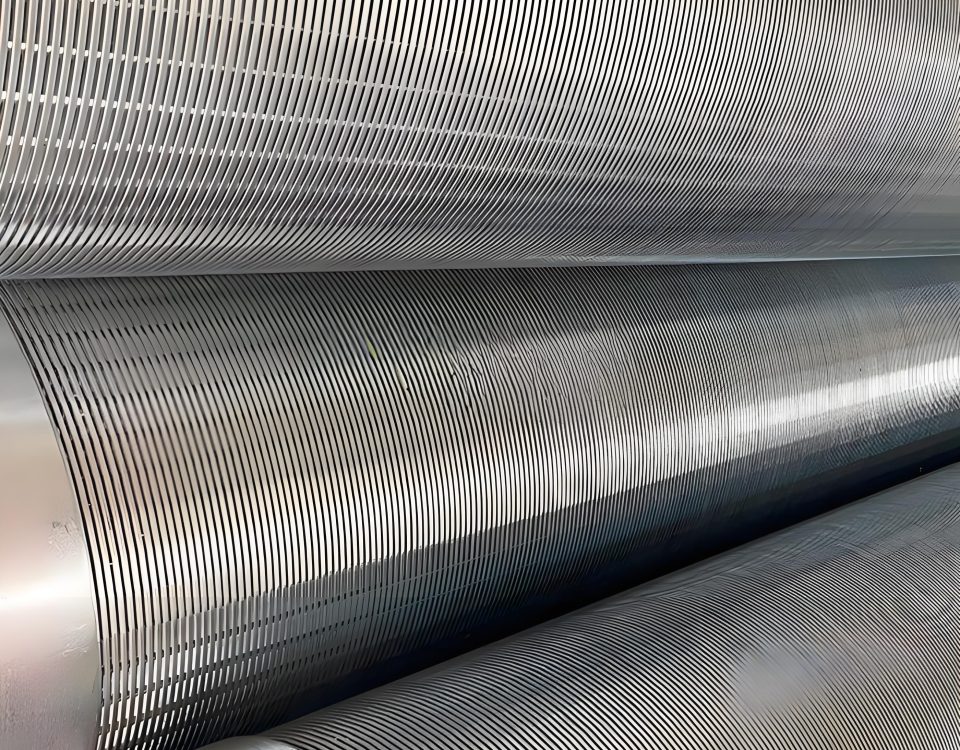

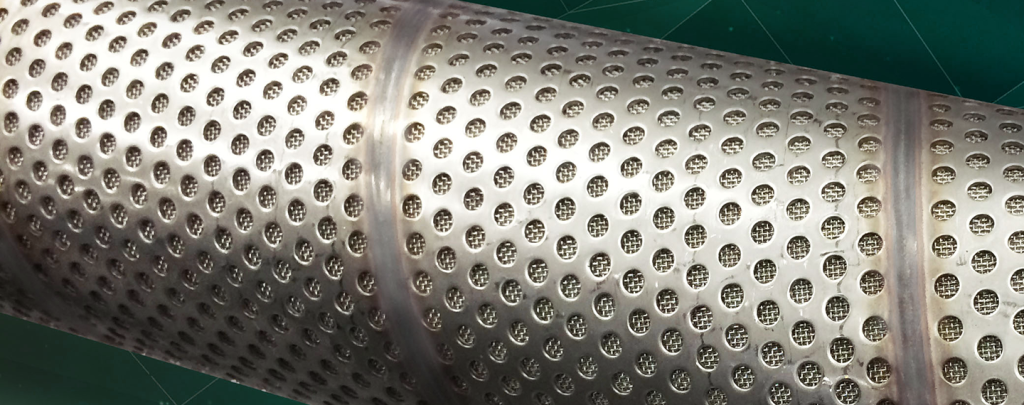

janvier 11, 2026La conceptualisation de la dégradation des filtres en treillis métallique dans les écrans de contrôle du sable nécessite de s'éloigner des observations structurelles macroscopiques vers une approche plus granulaire., interrogation microscopique de la relation synergique entre les ponts de particules, interaction fluide-structure, et l'énergie cinétique localisée des solides entraînés. Pour commencer ce monologue intérieur sur l’échec de systèmes aussi complexes, il faut d’abord envisager l’écran non pas comme une barrière statique mais comme une barrière dynamique, couche limite évolutive où la physique de la filtration et la mécanique de la destruction sont inextricablement liées. Le treillis métallique, souvent composé d'aciers inoxydables austénitiques ou d'alliages à haute teneur en nickel comme le 316L ou l'alliage 20, est tissé dans des architectures précises, comme le Plain Dutch Weave (PDW) ou le tissage hollandais sergé (TDP)-pour créer un chemin tortueux pour le fluide tout en excluant les sables de formation. Cependant, la précision même de ce tissage devient sa perte lorsque l'équilibre du réservoir est perturbé. Alors que le fluide commence sa migration de la formation vers le puits de forage, il transporte avec lui un spectre de particules, des limons fins aux grains de quartz plus gros, dont l'interaction avec les pores du maillage déclenche une cascade d'événements qui conduit finalement à la défaillance catastrophique de l'intégrité de l'écran. La phase de colmatage n'est pas simplement un blocage mécanique mais un processus complexe de formation de ponts où le rapport entre la taille des particules et la taille des pores (d/D) dicte la stabilité de l’occlusion. Lorsque plusieurs particules convergent vers un seul pore de la gorge, ils forment un “clé de voûte” pont, une structure stable en forme d'arche qui réduit efficacement la zone d'écoulement. Cette réduction de surface constitue le point d’inflexion critique dans le cycle de vie de l’écran car elle déclenche un changement du régime hydrodynamique local.; selon le principe de continuité, à mesure que la section transversale du trajet d'écoulement diminue en raison du colmatage, la vitesse locale du fluide doit augmenter proportionnellement pour maintenir le débit volumétrique. Ceci “effet de buse” transforme un relativement bénin, écoulement laminaire à faible vitesse en une action de jet à grande vitesse, où le fluide, maintenant chargé de particules abrasives, est dirigé avec une précision extrême contre les surfaces microscopiques des fils métalliques.

Cette transition du colmatage à l'érosion est le mécanisme fondamental de “dommages causés par l'érosion,” un phénomène dans lequel le blocage lui-même crée les conditions d'une destruction ultérieure du média filtrant. Analyser les dégâts microscopiques, il faut considérer la réponse métallurgique du fil aux impacts répétés de particules solides. L'érosion des matériaux métalliques par des particules solides est généralement classée en usure de coupe à des angles d'impact faibles et en usure de déformation à des angles d'impact élevés.. Dans le cadre d’un grillage partiellement bouché, les trajectoires des particules sont chaotiques et dictées par les tourbillons turbulents formés derrière les blocages initiaux. Au niveau microscopique, chaque impact d'un grain de quartz, possédant une dureté nettement supérieure à celle de l'acier inoxydable recuit ou écroui, inflige une infime quantité de déformation plastique. Si l'angle d'impact est faible, la particule agit comme une micro-machine-outil, creuser un sillon dans la surface métallique et pousser un “lèvre” de matière sur les côtés ou à l'extrémité du cratère. Les impacts ultérieurs d'autres particules arrachent alors ces lèvres vulnérables, entraînant une perte de masse. Si l'impact est plus direct, l'énergie est dissipée par des contraintes de contact hertziennes localisées qui dépassent la limite d'élasticité de l'alliage, conduisant à l'écrouissage de la couche superficielle. Cette couche écrouie, bien qu'initialement plus résistant, devient finalement cassant; sous le bombardement incessant du sable, les microfissures se propagent le long des joints de grains ou à travers le réseau cristallin, conduisant à l’effritement des flocons métalliques. Il ne s'agit pas d'un processus uniforme à travers le maillage; plutôt, il est concentré au “points de croisement” du tissage où les fils sont déjà soumis à des contraintes résiduelles de traction ou de compression dues au processus de tissage lui-même. Ces points de croisement agissent comme des concentrateurs de stress, et lorsque le jet de fluide abrasif est dirigé dans ces crevasses, le taux d'enlèvement de matière est accéléré de plusieurs ordres de grandeur par rapport aux segments lisses du fil.

La complexité des dommages est encore plus approfondie lorsque l’on prend en compte l’environnement électrochimique du champ pétrolifère.. Les fluides du réservoir sont rarement chimiquement inertes; ils contiennent souvent de la saumure, $CO_2$, et parfois $H_2 S$, créer un milieu corrosif. Le processus d'érosion microscopique élimine continuellement l'oxyde de chrome passif. ($Cr_2 O_3$) couche qui confère à l'acier inoxydable sa résistance à la corrosion. Cela crée un effet synergique appelé “érosion-corrosion,” où l'impact mécanique facilite l'attaque chimique et l'attaque chimique ramollit la surface métallique, le rendant plus vulnérable à une érosion mécanique supplémentaire. Dans le monologue microscopique du fil défaillant, nous voyons un “frais” surface métallique exposée milliseconde par milliseconde, pour être immédiatement attaqué par les ions chlorure, qui déclenchent les piqûres. Ces fosses servent ensuite de sites d'initiation parfaits pour d'autres coupes érosives.. En outre, le matériau de bouchage lui-même, le pont de sable, n'est pas un mur statique. C'est un poreux, abrasif “meule” qui vibre sous l'influence de l'écoulement turbulent. Les oscillations à petite échelle des particules pontées contre les fils métalliques provoquent “s'inquiéter” dommage, une forme d'usure qui se produit à l'interface de contact entre le sable et le métal. Ce fretting amincit le diamètre du fil lentement mais régulièrement, réduire la section transversale structurelle et abaisser la pression d'éclatement ou d'effondrement de l'ensemble de l'écran.

Alors que nous approfondissons la dynamique des fluides à l’échelle des pores, le rôle du nombre de Reynolds ($Re$) devient primordial. Dans un maillage débranché, la $Re$ est généralement faible, mais à mesure que les pores de la gorge se rétrécissent à une fraction de leur taille d'origine, le local $Re$ peut piquer, conduisant à la transition vers la turbulence. Cette turbulence crée une distribution des vitesses et des angles d'impact qui défie une modélisation linéaire simple.. Dynamique des fluides computationnelle haute fidélité (CFD) couplé à la modélisation par éléments discrets (DEM) a montré que l'érosion la plus grave ne se produit souvent pas au point de colmatage maximum, mais dans le “zones d'ombre” immédiatement en aval d'un blocage partiel. Ici, le flux se détache et forme des vortex qui piègent les fines particules, les forçant à frapper l'arrière du fil à haute fréquence. Ceci “érosion arrière” est particulièrement insidieux car caché à l’inspection macroscopique. La morphologie des dommages microscopiques dans ces zones montre souvent une “rayon de miel” ou “alvéolé” apparence, caractéristique du cycle élevé, impacts à faible énergie qui conduisent finalement à une rupture par fatigue du fil. le fil, déjà éclairci par l'érosion, atteint finalement un point d'instabilité mécanique où les forces de traînée du fluide dépassent la résistance à la traction restante du métal, conduisant à la cassure de fils individuels - un “éclatement de fil.” Une fois qu'un seul fil tombe en panne, l'intégrité structurelle de l'ensemble du tissage est compromise; le trou se dilate rapidement à mesure que le fluide à haute pression trouve un chemin de moindre résistance, conduisant à “point chaud” et l'échec ultime du système de contrôle du sable, ce qui permet au sable de formation de s'infiltrer dans les tubes de production.

Synthétiser ces observations dans une compréhension globale du mécanisme des dommages microscopiques, il faut reconnaître l'importance de la géométrie initiale du tissage et de la “topographie de la surface” des fils. A “lisse” le fil n'est jamais vraiment lisse à l'échelle du micron; il contient des marques de dessin, crêtes microscopiques, et inclusions métallurgiques. Ces imperfections servent de point d'ancrage principal pour le dépôt initial de fines particules, précurseurs du colmatage.. Si l’on analyse l’interaction entre ces fines et la surface métallique à travers le prisme de la théorie DLVO (Derjaguin, Landau, Inquiétude, et Overbeek), nous voyons que les forces de Van der Waals et les forces électrostatiques à double couche jouent un rôle essentiel dans la réaction initiale. “collage” de particules. Une fois la première couche de fines adsorbée sur le fil, cela augmente la rugosité de la surface, ce qui à son tour augmente le coefficient de frottement pour les, particules plus grosses. Ceci “bio-encrassement” comme la progression des dépôts minéraux est ce qui finit par combler le fossé. Le dommage microscopique n'est donc pas un événement instantané mais une évolution temporelle des états: de l'adsorption de surface au pontage mécanique, puis à l'accélération hydrodynamique, puis à des piqûres érosives localisées, et enfin à la fatigue et à la rupture structurelle. L’étude de cette progression nécessite plus qu’une simple analyse SEM post-mortem; cela nécessite une surveillance in situ de la chute de pression à travers le treillis, qui sert de proxy macroscopique au chaos microscopique se produisant dans les pores. Une augmentation non linéaire du taux de changement de pression est souvent la “affres de la mort” de l'écran, indiquant que le colmatage a atteint le seuil critique où l'érosion est désormais la force dominante.

L'analyse scientifique doit également faire face aux “interaction particule-particule” dans le jet à grande vitesse. Dans un flux de sable dense forcé à travers un pore bouché, les particules n'agissent pas indépendamment. Ils se heurtent, se brisant en encore plus petits, fragments plus nets - un processus connu sous le nom de fragmentation. Ces “nouveau-né” les fragments possèdent des, bords tranchants encore plus efficaces pour couper le fil métallique que les grains arrondis du réservoir d'origine. Ceci “broyage autogène” dans le courant d'écoulement accélère encore le taux d'érosion. Quand nous examinons les fils défectueux au microscope, on retrouve souvent “intégré” fragments de sable qui ont été enfoncés dans la surface métallique par la simple force du fluide. ces particules incorporées agissent comme de nouvelles “dents” sur le fil, perturbant davantage l'écoulement et créant un niveau secondaire de micro-turbulence. Les dommages sont de nature fractale : une défaillance d'écran à grande échelle est composée de milliers de défaillances de fils., qui sont composés de millions de micro-cratères, chacun formé par la danse complexe du fluide, sable, et du métal.

Pour atténuer cela, l'industrie s'est tournée vers des traitements de surface comme la nitruration, carburation, ou l'application de revêtements céramiques pour augmenter la dureté de la surface. Cependant, au niveau microscopique, ces revêtements introduisent leur propre ensemble de problèmes. Un dur, un revêtement fragile sur un fil d'acier inoxydable ductile peut se fissurer sous la vibration mécanique de l'écoulement. Une fois le revêtement percé, la “érosion de l'ombre” mentionné précédemment peut saper le revêtement, conduisant à un délaminage à grande échelle, un phénomène connu sous le nom de “coquille d'oeuf” échec. C’est pourquoi, le mécanisme de dommage microscopique suggère que la solution ne réside pas seulement dans la dureté, mais dans “dureté”—la capacité du matériau à absorber l'énergie cinétique du sable sans subir de déformation plastique ou de fracture fragile. Cela nous ramène à l’importance fondamentale de la conception du tissage lui-même.. En optimisant la répartition des pores pour qu'elle soit plus “uniforme” et moins “tortueux,” nous pouvons théoriquement retarder le début du pontage. Si les particules peuvent traverser le maillage sans former ce pont clé initial, la “effet de buse” n'est jamais déclenché, et le taux d'érosion reste dans les limites “vie de conception” de l'écran. Ce changement conceptuel, de “arrêter tout le sable” À “gérer le transport du sable”— est la conclusion logique de notre enquête microscopique sur les mécanismes de défaillance des filtres en treillis métallique.

Le monologue microscopique du treillis métallique défaillant doit inévitablement se tourner vers l'interaction cachée entre la fatigue métallurgique et l'interaction fluide-structure localisée. (FSI) qui se produit à l'échelle d'un seul pore. Quand je contemple l'intégrité structurelle d'un fil en acier inoxydable 316L sous le bombardement incessant du sable de formation, Je ne regarde pas simplement un être en surface “poncé” mais plutôt dans un domaine complexe de fatigue cyclique élevée et de transformations de phase induites par les contraintes mécaniques. Aciers inoxydables austénitiques, tout en étant appréciés pour leur résistance à la corrosion, sont sensibles à la transformation martensitique induite par la déformation ($SIMT$). Lorsque chaque particule de sable frappe le fil, la déformation plastique localisée fait plus que simplement déplacer le métal; il altère la structure très cristalline de l'alliage. Sous la lentille microscopique, nous pouvons observer la transition d'un cube relativement ductile à faces centrées ($fcc$) austénite à un plus dur, tétragonal centré sur le corps plus fragile ($bct$) martensite. Cette transformation est une arme à double tranchant; alors qu'il augmente initialement la dureté de la surface, cela crée un décalage important dans les propriétés mécaniques aux joints de grains. Ces “zones dures” devenir les points focaux de l’initiation des microfissures. À mesure que la vitesse du fluide augmente en raison de l'effet de bouchage de buse susmentionné, le fil commence à vibrer, un phénomène connu sous le nom de vibration induite par le vortex ($VIV$) à l'échelle micro. Ces oscillations à haute fréquence, se produisant dans un milieu à la fois corrosif et abrasif, piloter la propagation de ces microfissures à travers l’épaisseur du fil. C'est pourquoi on voit souvent “fragile” ruptures de fils qui devraient théoriquement être très ductiles. L'échec n'est pas un simple jeu d'enfant; c'est le point culminant de millions de microscopiques “insultes” au treillis métallique, conduisant à un état d'épuisement où le fil ne peut plus dissiper l'énergie cinétique de l'écoulement.

En outre, nous devons réfléchir profondément au rôle du “couche limite” à l'interface fluide-solide au sein du maillage bouché. Dans un filtre propre, la couche limite est relativement stable, fournir un mince coussin qui peut réellement atténuer une partie de l'énergie d'impact des particules les plus fines. Cependant, alors que les pores commencent à se boucher, le flux devient de plus en plus turbulent, et la couche limite est effectivement enlevée ou “comprimé” contre la surface du fil. Cela met toute l'énergie cinétique du sable entraîné en contact direct avec le métal.. Je pense souvent au numéro de Stokes ($St$) dans ce contexte, qui est le rapport entre le temps caractéristique d'une particule et le temps caractéristique de l'écoulement du fluide. Quand $St \gg 1$, les particules sont essentiellement “découplé” du fluide rationalise; ils ne suivent pas les courbes gracieuses de l'eau ou de l'huile lorsqu'elles parcourent le tissage, mais se déplacent plutôt en ligne droite., trajectoires balistiques qui percutent les points de croisement du maillage. Inversement, quand $St \ll 1$, les particules sont suffisamment petites pour être transportées par le fluide, mais même ceux-là “amendes” contribuer à un autre type de dommage: “érosion limoneuse.” C'est plus insidieux, usure semblable à un polissage qui amincit le diamètre du fil sans les cratères spectaculaires observés avec des grains plus gros. Sur des milliers d'heures de production, cette réduction de diamètre, combinée à la lixiviation chimique du chrome et du nickel en présence de fluides de réservoir acides, réduit considérablement le moment d'inertie de la section transversale du fil. Le résultat est une augmentation spectaculaire des contraintes de flexion aux intersections du tissage., conduisant à “fatigue-corrosion” des échecs qui se manifestent souvent par un démêlage systématique du maillage.

La complexité du dommage est amplifiée lorsque l’on introduit la notion de “broyage” ou la casse secondaire des particules au sein des jets à grande vitesse. Imaginez un grain de quartz légèrement trop gros pour passer à travers un pore partiellement bouché. Il se loge, mais sous l'immense différence de pression – dépassant parfois plusieurs mégapascals – la particule elle-même est écrasée. Cela crée une douche de fraîcheur, fragments angulaires avec “vierge” des surfaces incroyablement coupantes. Ces fragments sont ensuite accélérés à travers les interstices restants du bouchon., agissant comme un éclat d'obus microscopique. Cette érosion secondaire est souvent plus grave que l'érosion primaire provoquée par le sable du réservoir d'origine car les fragments sont plus anguleux et ont un rapport surface/masse plus élevé., leur permettant d'être accélérés à des vitesses encore plus élevées. Quand on analyse la topographie de la surface d'un écran défaillant, on retrouve souvent un “multimodal” schéma de dégâts: grand, cratères profonds des impacts primaires, et un champ dense de micro-rayures et de piqûres provenant des fragments secondaires. Cela suggère que le branchement de l’écran n’augmente pas seulement la nombre des impacts; cela change fondamentalement le nature du milieu abrasif, transformer un sable relativement arrondi en un sable pointu, des grains concassés qui sont beaucoup plus mortels pour le substrat métallique.

Alors que nous passons de la pensée mécanique à la pensée chimique, nous devons reconnaître le “cellules galvaniques” qui sont créés dans le pore bouché lui-même. Le pont de sable n'est pas qu'une barrière physique; cela crée un “fente” où la chimie du fluide peut différer considérablement de celle du fluide en vrac dans le puits de forage. À l'intérieur de la fiche, le liquide peut stagner, conduisant à un appauvrissement en oxygène et à l'accumulation de sous-produits acides ou de chlorures concentrés. Ceci met en place un “corrosion des crevasses” cellule entre la surface métallique à l'intérieur de la fiche (l'anode) et la surface métallique exposée à l'extérieur de la fiche (la cathode). Le processus d'érosion agit alors comme un processus continu “dépassivateur,” gratter toute calamine protectrice ou film d'oxyde que le métal tente de former dans cet environnement difficile. Cette synergie, où l'érosion accélère la corrosion en supprimant la couche passive, et la corrosion accélère l'érosion en ramollissant le métal et en élargissant les microfissures. “spirale de la mort” de l'écran de contrôle du sable. Il s'agit d'un processus dans lequel la physique du fluide et la chimie du réservoir conspirent pour exploiter chaque faiblesse microscopique du tissage.. La modélisation scientifique de ce processus nécessite une approche multi-physique, couplage des équations de Navier-Stokes pour le fluide, la méthode des éléments discrets ($DEM$) pour les particules, et modèles cinétiques électrochimiques pour la dissolution des métaux. Ce n'est qu'en intégrant ces domaines disparates que nous pourrons commencer à prédire le “le temps de l'échec” avec n'importe quel degré de précision.

L'implication industrielle de cette recherche indique un besoin désespéré de “sacrificiel” ou “pente” conceptions de filtres. Si l'on sait que le colmatage initial est le déclencheur de l'érosion destructrice, peut-être que le filtre devrait être conçu pour “hangar” sa première couche de bouchons, ou avoir une structure de pores qui se dilate légèrement sous la pression pour permettre “clé de voûte” les ponts s'effondrent avant de pouvoir déclencher l'effet de tuyère. Cela nous amène au domaine fascinant de “mémoire de forme” alliages ou tissages flexibles qui peuvent répondre dynamiquement à l'état de colmatage. Cependant, la réalité actuelle reste ancrée dans des principes rigides, des alliages à haute résistance où la bataille est gagnée ou perdue à l'échelle du micron. Examen de la section transversale d'un fil défectueux au microscope électronique à balayage ($SEM$), l'histoire est écrite dans le “stries” et “fossettes”-le récit d'un matériau qui a mené une bataille vaillante mais perdue contre un fluide qu'il était censé apprivoiser mais qui est finalement devenu son destructeur. Le mécanisme des dommages microscopiques est, donc, un témoignage du fait que dans le monde de la dynamique des fluides à haute pression, il n'existe pas de “statique” filtre; il n'y a qu'un matériau en état de lenteur, décroissance mesurée, et notre travail en tant que scientifiques est de comprendre suffisamment bien le rythme de cette dégradation pour garantir que le puits survit à sa vie économique..