Mécanismes de dommages microscopiques dus au colmatage-érosion dans les filtres en treillis métallique pour le contrôle du sable: Une analyse scientifique de la progression des échecs

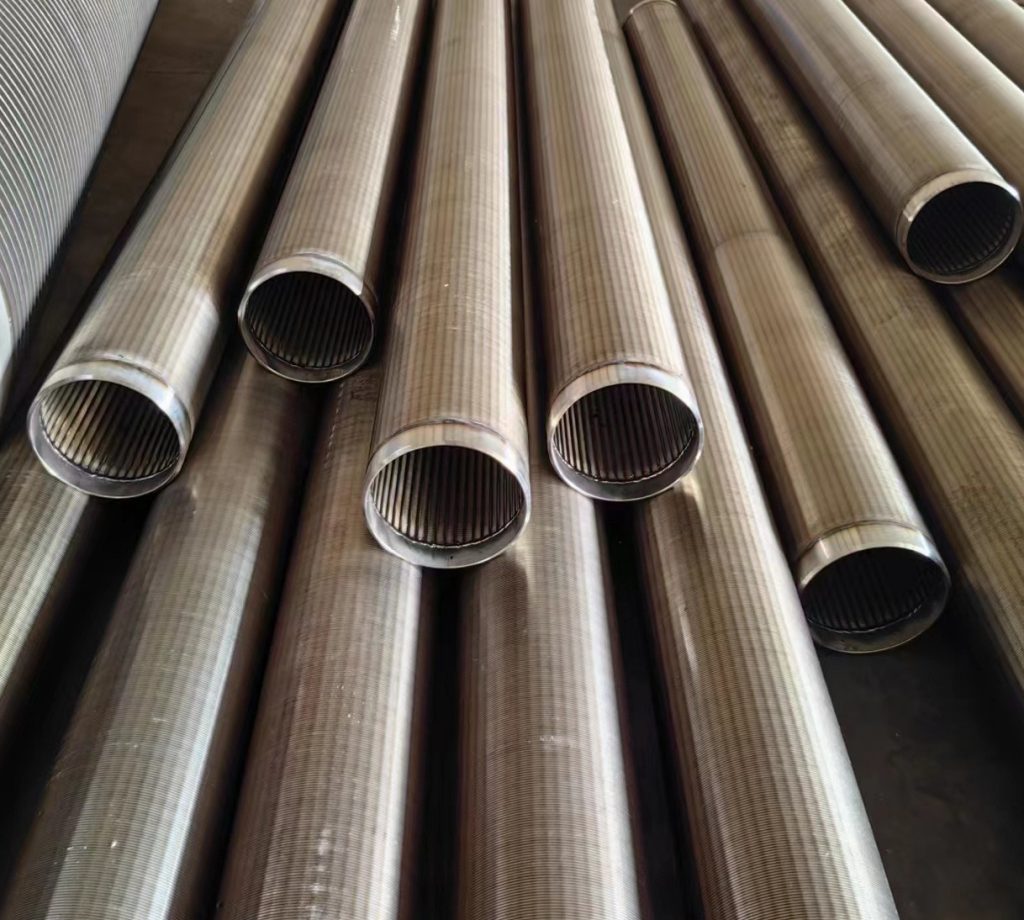

janvier 3, 2026Dans les secteurs du pétrole et des eaux souterraines, la Tamis à mailles métalliques en acier inoxydable (Type Johnson ou maille tissée) est souvent salué comme la barrière ultime contre le sable de formation. Cependant, le plus grand défi de l’industrie n’est pas seulement d’arrêter le sable; c'est survivre au sable. Le passage d'un filtre fonctionnel à un filtre compromis, érodé, ou un point de défaillance obstrué est un drame microscopique d'énergie cinétique, vulnérabilité électrochimique, et fatigue mécanique.

Le monologue intérieur de la dégradation matérielle: Au-delà de la surface

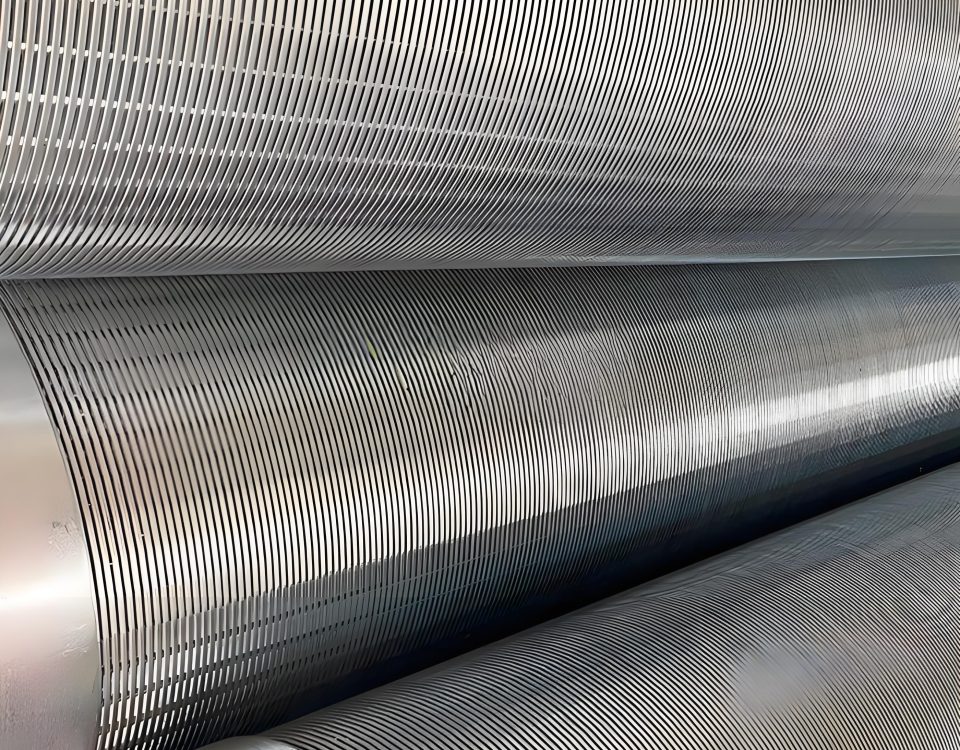

Comprendre le mécanisme d’endommagement microscopique d’un treillis métallique tissé, il faut penser comme le fluide. Imaginez une solution de saumure à haute vitesse, saturé de particules de quartz angulaires, surgissant à travers les chemins tortueux d'un tissage hollandais ou d'un maillage carré sergé. À mesure que ces particules s'approchent de la surface du fil, ils ne viennent pas “frapper” il; ils exécutent une série de micro-impacts à haute fréquence qui enlèvent la couche passive d'oxyde de chrome de l'acier inoxydable.

C'est là que commence la tragédie. Au moment où le film passif est rompu, le fer sous-jacent est exposé à l'environnement corrosif du puits de forage. Nous ne nous limitons pas à l’érosion mécanique; nous assistons à une synergie “Érosion-Corrosion” faire du vélo. La gâche mécanique enlève la protection, l'environnement chimique creuse la surface, et la frappe ultérieure élimine le produit de corrosion affaibli, approfondissement du cratère.

Paramètres quantitatifs de l'environnement des micro-dommages

Dans nos tests de recherche et de production, nous simulons les conditions extrêmes du forage pour cartographier les limites des structures tissées S316L et S304L. Le tableau suivant illustre les variables critiques qui dictent le taux de dommages microscopiques dans un environnement de contrôle du sable..

Tableau 1: Paramètres expérimentaux pour la sensibilité à l'érosion-corrosion

| Paramètre | Unité | Plage de valeurs (Normes d'essai) | Impact sur les micro-dommages |

| Vitesse des particules ($V_p$) | MS | 5.0 – 45.0 | Énergie cinétique $E_k \propto V^2$; régit la profondeur du cratère |

| Angle d'impact ($\alpha$) | degrés | 15° – 90° | 30° maximise la coupe; 90° maximise la fatigue |

| Concentration de sable | WT% | 0.5% – 15% | Régit la fréquence d’impact et le taux de colmatage |

| Dureté des particules | Mohs | 6.5 – 7.5 (Quartz) | Une dureté plus élevée entraîne une déformation plastique |

| Ouverture du maillage (Machine à sous) | μm | 50 – 500 | Détermine la formation de ponts et le colmatage des pores |

Le mécanisme de colmatage: Le prélude à l'échec

Colmatage (ou branchement) est souvent le précurseur de l’érosion. Lorsque la distribution granulométrique (PSD) du sable de formation interagit avec le maillage, on observe la formation d'un “pont de sable.” Si le pont est stable, l'écran fonctionne parfaitement. Cependant, si la vitesse du fluide augmente, le pont devient une tuyère localisée.

Comme la zone d'écoulement efficace ($A_e$) diminue en raison d'un colmatage partiel, la vitesse d'écoulement localisée à travers les pores ouverts restants augmente de façon exponentielle. D’après le principe de Bernoulli et l’équation de continuité, un 50% la réduction de la zone ouverte peut conduire à une multiplication par quatre de l'énergie cinétique des particules frappantes. Ceci “Dégâts auto-accélérés” est la raison pour laquelle un écran qui a l'air bien le jour 100 peut échouer de manière catastrophique de jour 105.

Morphologie des micro-dommages: Couper vs. Déformation

Lorsque nous analysons le treillis métallique défaillant sous microscopie électronique à balayage (Lequel), nous catégorisons les dommages en deux modes principaux:

- Micro-Découpe (Le problème des 30°): Aux angles d'impact faibles, les grains de sable angulaires agissent comme de minuscules outils de tour. Ils décollent de fins rubans de fil d'acier inoxydable. Cela réduit le diamètre du fil, affaiblir l’intégrité structurelle du tissage.

- Déformation répétée / Fatigue (Le problème des 90°): À des angles d'impact élevés, l'énergie cinétique est absorbée par le fil sous forme de déformation plastique. La surface devient écrouie et cassante. Sur des millions de cycles, des microfissures se propagent le long des joints de grains de la structure austénitique, conduisant finalement à “cassure du fil.”

Science du matériel: Le dernier combat de l’alliage

Notre philosophie de fabrication est ancrée dans le “Précontrainte” du tissage. En utilisant un processus de recuit sous vide après le tissage du fil, nous réduisons les contraintes résiduelles qui agissent comme “loupes” pour les dommages dus à l'érosion. En outre, la composition chimique de nos mailles est strictement contrôlée pour maximiser la Nombre équivalent de résistance aux piqûres (Bois).

Un PREN plus élevé garantit que même lorsque le sable frappe le fil, le taux de produit chimique “re-passivation” (la cicatrisation de la couche d'oxyde) est plus rapide que le taux d’enlèvement mécanique. Pour les environnements à forte teneur en CO2 et H2S, notre S31603 (316L) maillage avec un contenu Mo > 2.0% est l'exigence de base pour éviter les piqûres microscopiques qui servent souvent de “niche” pour l'ancrage des grains de sable et leur colmatage ultérieur.

Ingénierie structurelle intégrée: Pourquoi nos écrans durent

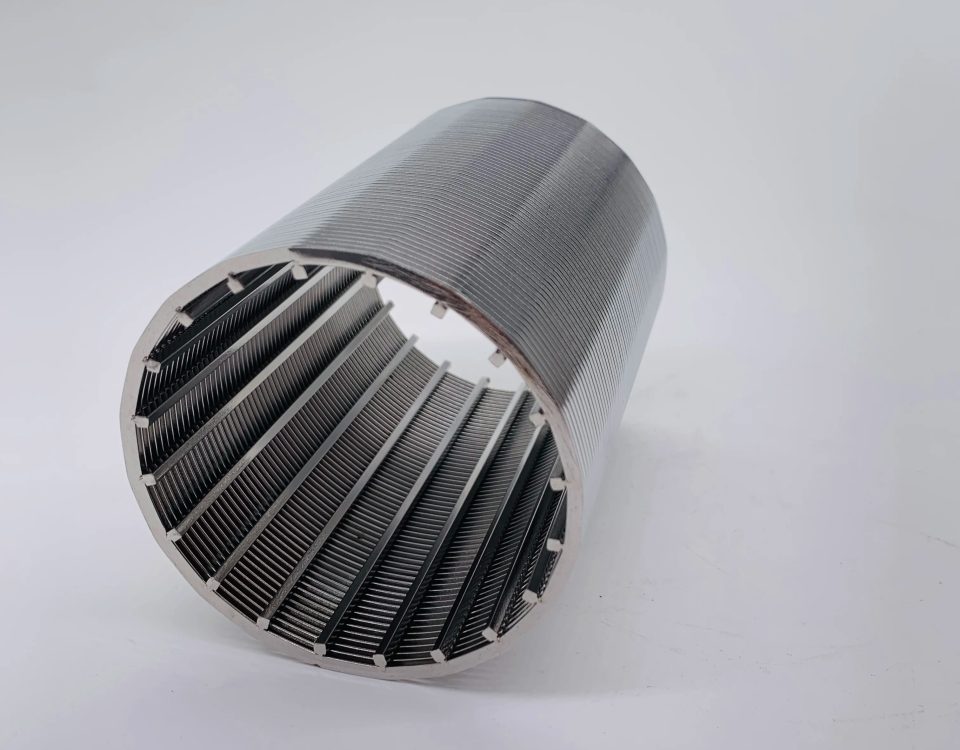

L’analyse technique des écrans anti-sable doit passer d’une vue 2D à une vue structurelle 3D. Nous ne fournissons pas seulement un maillage; nous fournissons un “Couche de filtration composite.” Cela implique généralement:

- Le carénage extérieur protecteur: Prendre le poids du flux à grande vitesse et diffuser l’énergie cinétique.

- Le maillage du filtre principal: Tissé avec précision jusqu'à la formation $D_{50}$ ou $D_{10}$ exigences.

- La couche drainante: S'assurer qu'une fois qu'une particule passe le maillage, il est immédiatement débarrassé, empêcher interne “envasement.”

En contrôlant le “Étanchéité du tissage,” nous veillons à ce que les tiges de support et le fil filtrant agissent comme une seule unité. Dans nos tests, cette approche intégrée réduit la vibration des fils individuels, ce qui est majeur, mais souvent ignoré, cause de l'élargissement des pores induit par la fatigue.

Résumé des découvertes scientifiques

La recherche sur les mécanismes des micro-dommages nous apprend que “Dureté” n'est pas la seule réponse. Un écran doit être Difficile (absorber de l'énergie) et Chimiquement réactif (soigner sa peau). La synergie entre la dynamique des flux (Tableau 1) et les propriétés métallurgiques (Bois) détermine le succès économique du puits.

Notre entreprise est à l’avant-garde de ce champ de bataille microscopique. Nous ne vendons pas seulement du fil; nous vendons le résultat de milliers d'heures de modélisation érosion-corrosion. Lorsque votre projet de complétion est confronté à la réalité abrasive d’un puits de gaz à haut débit ou d’un puits de pétrole horizontal, notre profondeur technique garantit que votre filtre reste une barrière, pas un point d'échec.

Fournir une prévision scientifique rigoureuse de la durée de vie d’un tamis anti-sable, nous devons intégrer les lois de l'usure mécanique avec la nature stochastique de l'impaction des particules. Prédire la défaillance d'un maillage tissé est essentiellement une course entre les Perte critique du mur du fil et du Taux d'agrandissement des pores.

Le cadre mathématique de prévision de la durée de vie

Notre modèle prédictif utilise une version modifiée du Équation d'érosion de Finnie, adapté spécifiquement à la géométrie élancée des fils tissés dans un environnement fluide immergé. Le volume de matière enlevée ($V$) par unité de masse d'érodent est calculé comme suit:

Où:

- $m$: Masse des grains de sable impactants.

- $v$: Vitesse localisée (amplifié par le facteur de colmatage).

- $p$: Contrainte d'écoulement de l'acier inoxydable (Par exemple, S316L).

- $\alpha$: L'angle d'impact.

- $\psi, \phi, q$: Constantes dérivées de nos tests empiriques en laboratoire sur les structures tissées.

Dans notre monologue interne de la conception technique, nous ne regardons pas seulement la vitesse moyenne. Nous devons rendre compte du Facteur de concentration de vitesse ($\xi$). Comme le sable s'accumule dans certaines zones du maillage, la “efficace” la vitesse à travers les pores ouverts restants peut augmenter d'un facteur de 3 À 5, conduisant à une accélération non linéaire des dommages.

Corrélation quantitative: Taux d'érosion vs. Dynamique des fluides

Basé sur nos tests en boucle de boue à haute vitesse, nous avons cartographié la relation entre les paramètres du fluide et les dommages micro-mécaniques du maillage.

Tableau 2: Durée de vie simulée & Corrélation avec la profondeur de l'érosion

| Vitesse du fluide (MS) | Concentration de sable (ppm) | Taux d'érosion mesuré (mm / an) | Durée de vie prévue du maillage (Mois) | Mode de défaillance |

| 0.5 | 500 | 0.012 | 120+ | Usure négligeable |

| 2.0 | 2,000 | 0.085 | 48 | Piqûres/colmatages |

| 5.0 | 5,000 | 0.420 | 14 | Amincissement du fil |

| 12.0 | 10,000 | 1.850 | 3 | Percée |

Le mécanisme microscopique de “Percée”

L'échec se produit lorsque le diamètre du fil ($d$) est réduit à un seuil critique où il ne peut plus résister aux Pression différentielle ($\Delta P$) à travers l'écran.

Pour une maille tissée, la “Facteur de stabilité des pores” ($S_p$) est défini comme:

Une fois $S_p$ tombe en dessous d'une valeur critique (typiquement 0.4 pour S316L), les fils subissent un flambage localisé ou “manœuvre” effet. La taille des pores augmente soudainement de, par exemple, 150μm à 400μm. C'est le Point de percée. En ce moment, l'écran cesse d'être un filtre et devient une porte d'entrée pour la destruction de la formation.

Stratégie d'ingénierie: Prolonger le “Zone de sécurité”

Les cribles à sable haute performance de notre entreprise sont conçus avec un “Allocation d'érosion.” En utilisant un Maille calandrée robuste, nous obtenons plusieurs avantages techniques:

- Travail d'écrouissage: Le processus de calandrage augmente la dureté superficielle des fils, augmenter la valeur de $p$ (contrainte d'écoulement) dans notre équation d'érosion.

- Aplatissement de la géométrie: Un profil de fil plus plat réduit le “Point de stagnation” du fluide, encourager les particules à glisser sur la surface plutôt que de la frapper sous des angles d'impact élevés.

- Tissage redondant: Nous utilisons un “Fritté multicouche” approche où un maillage sacrificiel secondaire protège la couche de filtration primaire, doublant efficacement la durée de vie prévue dans les puits de gaz à grande vitesse.

Pourquoi choisir notre approche scientifique?

La plupart des fournisseurs proposent un écran basé sur une taille d'emplacement statique. Nous fournissons un Garantie de performance dynamique. Notre proposition technique pour votre projet comprendra:

- CFD (Dynamique des fluides computationnelle) Modélisation: Pour identifier “Points chauds” dans le puits de forage où l'érosion sera la plus sévère.

- Optimisation de la sélection des matériaux: Une analyse coûts-avantages entre SS304L, SS316L, et aciers duplex en fonction de vos besoins spécifiques $H_2S$ et niveaux de chlorure.

- Planification du développement: Conseils sur le puits initial “prélèvement” taux pour permettre la formation d’une structure stable, pont de sable protecteur qui minimise l'érosion à long terme.

Dans la science du contrôle du sable, l'écran le plus cher est celui qui tombe en panne prématurément. Nos écrans tissés S316L ne sont pas conçus uniquement pour s'adapter au trou, mais pour survivre au flux.