Ảnh hưởng sâu sắc của các quy trình sản xuất đối với cấu trúc vi mô và hiệu suất của màn hình giếng bằng thép không gỉ

Tháng chín 6, 2025

Hướng dẫn cần thiết cho ống lọc màn hình giếng nước

Tháng chín 14, 2025Ảnh hưởng của các quy trình sản xuất đối với cấu trúc vi mô và hiệu suất của màn hình giếng bằng thép không gỉ

Việc lựa chọn hợp kim thép không gỉ (VÍ DỤ., 304, 316L, 2205) Đối với một màn hình giếng chỉ là bước đầu tiên trong việc xác định hiệu suất tiềm năng của nó. Trong khi thành phần hóa học danh nghĩa của hợp kim đặt đường cơ sở cho các tính chất như khả năng chống ăn mòn và độ ổn định pha, nó là quá trình sản xuất Điều đó cuối cùng ra lệnh cho cấu trúc vi mô trong thế giới thực, tính chất cơ học, và độ bền dài hạn của màn hình cuối cùng. Mọi giai đoạn biến đổi, Từ kim loại nóng chảy đến một thiết bị lọc được thiết kế chính xác, truyền đạt những thay đổi cụ thể và thường xuyên sâu sắc đối với kiến trúc nội bộ của vật liệu. Hiểu mối quan hệ thân mật này giữa quá trình, kết cấu, và các thuộc tính là tối quan trọng đối với các kỹ sư, Các bác sĩ thủy văn, và các nhà thiết kế tốt để chỉ định và sử dụng các thành phần quan trọng này một cách hiệu quả.

Phân tích này sẽ giải mã các con đường sản xuất chính cho các màn hình giếng bằng thép không gỉ tập trung vào các phương pháp chi phối để tạo ra các đường ống có rãnh và màn hình đóng dây và làm sáng tỏ cách mỗi hoạt động thay đổi cấu trúc vi mô và, bằng cách mở rộng, Các số liệu hiệu suất chính của sức mạnh sụp đổ, chống ăn mòn, cuộc sống mệt mỏi, và tính toàn vẹn của khe.

1. Khái niệm nền tảng: Liên kết giữa quá trình, Kết cấu, và tài sản

Trước khi đi sâu vào các quy trình cụ thể, Điều quan trọng là phải thiết lập nguyên tắc khoa học vật liệu cơ bản: Xử lý → Cấu trúc → Thuộc tính.

-

Xử lý: Điều này bao gồm tất cả các bước sản xuất: tan chảy, đúc, Làm việc nóng và lạnh, Điều trị nhiệt, gia công, và hoàn thiện.

-

Kết cấu: Điều này đề cập đến kiến trúc nội bộ của vật liệu ở các quy mô khác nhau:

-

Thang đo nguyên tử: Cấu trúc tinh thể (FCC Austenite, BCC Ferrite, etc.), Thành phần hóa học đồng nhất, sự hiện diện của các giai đoạn thứ cấp (Carbide, nitrides).

-

Thang đo kính hiển vi: Kích thước hạt, Nhân vật ranh giới hạt, Phân phối giai đoạn, Mật độ trật khớp, và kết cấu (Định hướng hạt ưa thích).

-

Thang đo vĩ mô: Khoảng trống, Bao gồm, ứng suất dư, và hoàn thiện bề mặt.

-

-

Của cải: Kết quả cơ học (sức mạnh năng suất, độ cứng, dẻo dai), hóa chất (chống ăn mòn), và thể chất (tính thấm từ tính) hành vi.

Một sự thay đổi trong tuyến đường xử lý chắc chắn làm thay đổi cấu trúc, mà trực tiếp kiểm soát các thuộc tính. Mục tiêu của sản xuất được tối ưu hóa là hướng dẫn những thay đổi cấu trúc này để đạt được bộ thuộc tính mong muốn nhất cho ứng dụng.

2. Sản xuất nguyên liệu thô: Nguồn gốc của cấu trúc vi mô

Cuộc hành trình bắt đầu bằng việc sản xuất thép không gỉ thô, tạo thành đường ống hoặc dây được sử dụng sau này.

Một. Tan chảy và đúc:

Thép không gỉ thường được sản xuất trong lò hồ quang điện (EAF) tiếp theo là tinh chế trong quá trình khử oxy argon (AOD) tàu. Quá trình này kiểm soát chính xác hàm lượng carbon và giảm thiểu các tạp chất. Thép nóng chảy sau đó được đúc liên tục vào các tấm hoặc phôi.

-

Tác động vi cấu trúc: Quá trình hóa rắn tạo ra một, Dendritic (giống cây) cấu trúc vi mô. Sự phân tách hóa học xảy ra, Trường hợp các yếu tố hợp kim như crom và molybdenum không được phân phối đồng đều mà tập trung vào các khoảng trống giữa các cánh tay đuôi gai. Sự không đồng nhất này có thể tạo ra các điểm yếu cục bộ để bắt đầu ăn mòn nếu không được giải quyết sau.

-

Tác động hiệu suất: Một thô, Cấu trúc đúc tách biệt có độ bền cơ học thấp hơn và độ bền thấp hơn. Nó hoàn toàn không phù hợp để chế tạo trực tiếp vào màn hình giếng. Điều này đòi hỏi phải xử lý cơ học tiếp theo để tinh chỉnh cấu trúc.

B. Làm việc nóng (Nóng lăn/rèn):

Các phôi đúc được hâm nóng đến nhiệt độ cao (Thông thường trên 1000 ° C cho thép Austenitic) Thép ở đâu trong một cái mềm, Giai đoạn austenitic dễ uốn. Sau đó chúng được lăn hoặc rèn thành các kích thước nhỏ hơn, chẳng hạn như thanh hoặc các hốc ban đầu cho đường ống.

-

Tác động vi cấu trúc: Đây là một quá trình của Tái kết tinh động. Các hạt đúc thô bị biến dạng và phá vỡ. Mới, tốt hơn, và Equiaxed (thống nhất theo mọi hướng) hạt nhân tạo và phát triển. Điều này tinh chỉnh đáng kể kích thước hạt. Làm việc nóng cũng giúp giảm (Nhưng không loại bỏ) sự phân tách hóa học từ đúc bằng cách thúc đẩy khuếch tán.

-

Tác động hiệu suất:

-

Sức mạnh và sự dẻo dai: Mối quan hệ hội trường tuyên bố sức mạnh năng suất tăng ngược với căn bậc hai của đường kính hạt. Sàng lọc hạt là cơ chế duy nhất đồng thời tăng cả sức mạnh và độ bền. Một hạt mịn, Cấu trúc làm việc nóng mạnh hơn và chống lại tác động và gãy hơn so với cấu trúc đúc thô.

-

Chống ăn mòn: Một tốt hơn, Cấu trúc hạt đồng nhất hơn thúc đẩy sự hình thành lớp oxit crom thụ động đồng nhất và bảo vệ hơn (Cr₂o₃) Trên bề mặt.

-

3. Sản xuất ống và dây: Thiết lập sân khấu

Sản phẩm làm việc nóng sau đó được xử lý thêm vào các biểu mẫu cần thiết cho màn hình: đường ống liền mạch cho màn hình có rãnh và thanh cho dây.

Một. Sản xuất ống liền mạch (VÍ DỤ., Quy trình nhà máy cắm Mannesmann):

Một thanh làm việc nóng được xỏ để tạo ra một cái vỏ rỗng, sau đó được kéo dài và cuộn đến đường kính cuối cùng và độ dày tường.

-

Tác động vi cấu trúc: Quá trình này liên quan đến hoạt động nóng hơn nữa, Tăng thêm cấu trúc hạt. Cấu trúc vi mô cuối cùng là một austenite hạt mịn (Trong thép 300-series). Ống có thể là dung dịch được ủ và làm nguội sau đó để hòa tan bất kỳ cacbua nào có thể kết tủa trong quá trình làm mát chậm từ nhiệt độ làm việc nóng.

B. Sản xuất ống hàn (VÍ DỤ., mối hàn liên tục):

Một dải thép (Con cừu) được truyền qua các cuộn tạo thành hình dạng hình trụ. Các cạnh sau đó được làm nóng và rèn lại với nhau để tạo thành một mối hàn.

-

Tác động vi cấu trúc:

-

Kim loại cơ bản: Bản thân dải thường được cán lạnh và ủ, cho nó một khoản tiền phạt, Cấu trúc ngũ cốc kết tinh lại.

-

Vùng hàn: Quá trình hàn tạo ra một Vùng bị ảnh hưởng bởi nhiệt (Haz). Cấu trúc vi mô trong Haz bị thay đổi bởi nhiệt độ mạnh:

-

Sự kết tủa: Trong các lớp không ổn định như 304 hay 316, Phơi nhiễm với nhiệt độ trong khoảng 450-850 ° C có thể gây ra Kết tủa crom cacbua (sự nhạy cảm) tại ranh giới hạt. Điều này làm suy yếu ma trận crom xung quanh, làm cho các khu vực này rất dễ bị Ăn mòn giữa các hạt.

-

Tăng trưởng hạt: Các khu vực liền kề với mối hàn có thể trải nghiệm sự phát triển của hạt đáng kể, giảm sức mạnh và độ dẻo dai.

-

-

Tác động hiệu suất: Các đường hàn có thể là một điểm yếu tiềm năng. Nếu sau đó đường ống không được ủ và làm nguội để giải quyết lại các cacbua, Haz trở thành một vị trí chính cho cuộc tấn công ăn mòn, có thể dẫn đến thất bại sớm khi tải. Cho các ứng dụng quan trọng, đường ống hoặc đường ống liền mạch làm từ “L” điểm (VÍ DỤ., 316L, với carbon cực thấp) được ưu tiên để giảm thiểu rủi ro này.

-

C. Vẽ dây cho màn hình dây:

Thanh được kéo qua một loạt các khuôn nhỏ hơn dần dần để giảm đường kính của nó xuống thước đo chính xác cần thiết cho dây bọc.

-

Tác động vi cấu trúc: Vẽ dây là một dạng nghiêm trọng của Làm việc lạnh. Nó đưa một số lượng lớn các trật khớp vào cấu trúc tinh thể. Các hạt, ban đầu được cân bằng, trở nên thon dài theo hướng vẽ. Điều này tạo ra một Cấu trúc vi mô dị hướng (tính chất khác nhau theo hướng).

-

Tác động hiệu suất:

-

Sức mạnh: Công việc lạnh làm tăng mạnh năng suất và sức mạnh kéo dài thông qua căng cứng (làm việc chăm chỉ). Sức mạnh năng suất của một sức hút nặng nề 316 dây có thể nhiều hơn gấp đôi so với đối tác được ủ của nó.

-

Độ dẻo: Sự đánh đổi là giảm độ dẻo và độ bền nghiêm trọng. Dây trở nên khó hơn nhưng giòn hơn.

-

Ứng suất dư: Quá trình đưa ra các ứng suất kéo còn lại đáng kể ở bề mặt, có thể gây bất lợi cho việc ăn mòn và hiệu suất mệt mỏi nếu không nhẹ nhõm.

-

4. Chế tạo màn hình: Giai đoạn quan trọng nhất

Đây là nơi đường ống hoặc dây được chuyển thành màn hình chức năng, và nơi những thay đổi cấu trúc vi mô ấn tượng nhất xảy ra.

Một. Quá trình trượt (Đấm, Cắt Laser, Cắt nước)

-

Đấm/dập: Một công cụ cứng đấm vào mẫu khe qua tường ống.

-

Tác động vi cấu trúc: Đây là một hoạt động làm việc cực lạnh được định vị vào chu vi khe. Vật liệu ở rìa của khe bị biến dạng về mặt nhựa ở một mức độ lớn, tạo a Vùng cứng làm việc với mật độ trật khớp rất cao. Cấu trúc hạt bị biến dạng nghiêm trọng. Quá trình cũng giới thiệu ứng suất dư—Chtypictive vào bề mặt nhưng với ứng suất kéo chỉ bên dưới.

-

Tác động hiệu suất:

-

Sức mạnh: Các cạnh khe trở nên rất cứng và chống hao mòn, có lợi cho khả năng chống mài mòn.

-

Ăn mòn: Các ứng suất dư cao và lớp thụ động bị phá vỡ trong vùng cứng làm việc có thể làm cho các khu vực này dễ bị Ăn mòn căng thẳng (SCC) và ăn mòn rỗ, đặc biệt là trong môi trường chứa clorua hoặc hydro sunfua. Sự thô, Bề mặt bị nứt vi mô còn lại bởi Punching cung cấp các trang web khởi đầu lý tưởng cho các hố.

-

Mệt mỏi: Sự kết hợp của bộ tập trung ứng suất hình học (khe cắm) và ứng suất kéo còn lại làm giảm đáng kể sức mạnh mệt mỏi của màn hình. Tải theo chu kỳ từ hoạt động bơm hoặc búa nước có thể bắt đầu các vết nứt mệt mỏi ở rễ cây.

-

-

-

Cắt Laser: Tia laser công suất cao tan chảy và làm bốc hơi kim loại để tạo thành khe.

-

Tác động vi cấu trúc: Dữ dội, Đầu vào nhiệt cục bộ tạo ra một Haz mới dọc theo cạnh cắt. Trình tự các cấu trúc vi mô là:

-

Vùng tổng hợp: Rất cạnh mà kim loại đã nóng chảy và được củng cố nhanh chóng, hình thành cấu trúc giống như đúc của các sợi nhánh tốt.

-

Vùng bị ảnh hưởng bởi nhiệt (Haz): Liền kề với khu vực hợp nhất, nơi vật liệu được làm nóng dưới điểm nóng chảy của nó nhưng đủ cao để thay đổi cấu trúc của nó. Điều này có thể bao gồm:

-

Tăng trưởng hạt.

-

Kết tủa cacbua tiềm năng trong phạm vi nhiệt độ nhạy cảm.

-

Sự hình thành của một tông màu nhiệt - một, Lớp oxit không bảo vệ (Thường màu xanh hoặc nâu) bị cạn kiệt trong crom.

-

-

-

Tác động hiệu suất:

-

Độ chính xác: Sản xuất một chất tẩy rửa nhiều, khe chính xác hơn với bề mặt tốt hơn so với đấm.

-

Ăn mòn: Các tông màu nhiệt và bất kỳ sự nhạy cảm nào trong HAZ là những lỗ hổng nghiêm trọng đối với việc rỗ và ăn mòn kẽ hở. Vì lý do này, Màn hình cắt laser chất lượng cao phải trải qua việc làm sạch sau khi cắt (Dưa chua/thụ động) Để loại bỏ tông màu nhiệt và khôi phục lớp thụ động. Điện tử là một lựa chọn tuyệt vời vì nó làm mịn bề mặt và để nó ở trạng thái chống ăn mòn cao.

-

Ứng suất dư: Quá trình này gây ra các ứng suất nhiệt đáng kể, Nhưng chúng thường khác nhau về tính cách với các ứng suất cơ học từ việc đấm.

-

-

-

Cắt nước mài mòn: Sử dụng một dòng nước áp suất cao trộn với garnet mài mòn để làm xói mòn vật liệu.

-

Tác động vi cấu trúc: Đây là một Cắt lạnh quá trình. Nó liên quan đến đầu vào nhiệt tối thiểu, Vì vậy, không có haz, Không biến đổi pha, và không có biến dạng nhiệt.

-

Tác động hiệu suất:

-

Đừng làm: Vật liệu cơ sở của cấu trúc vi mô ngay lên đến cạnh khe vẫn không thay đổi. Đây là một lợi thế lớn cho khả năng chống ăn mòn.

-

Bề mặt hoàn thiện: Các cạnh cắt có một mờ, Kết thúc thô mà, trong khi không có thiệt hại nhiệt, Vẫn có thể là một vị trí để bắt đầu bám dính và bắt đầu kẽ hở. Cụ động sau cắt vẫn được khuyến nghị.

-

Ứng suất dư: Giới thiệu ứng suất dư mới tối thiểu, Chủ yếu là cơ học trong tự nhiên từ tác động mài mòn.

-

-

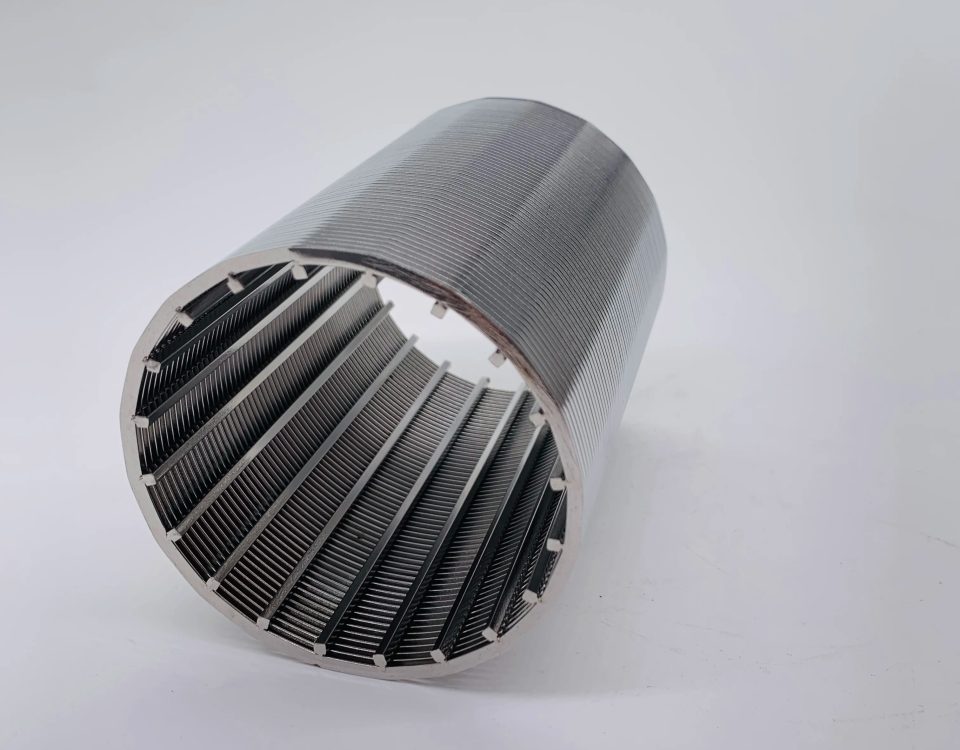

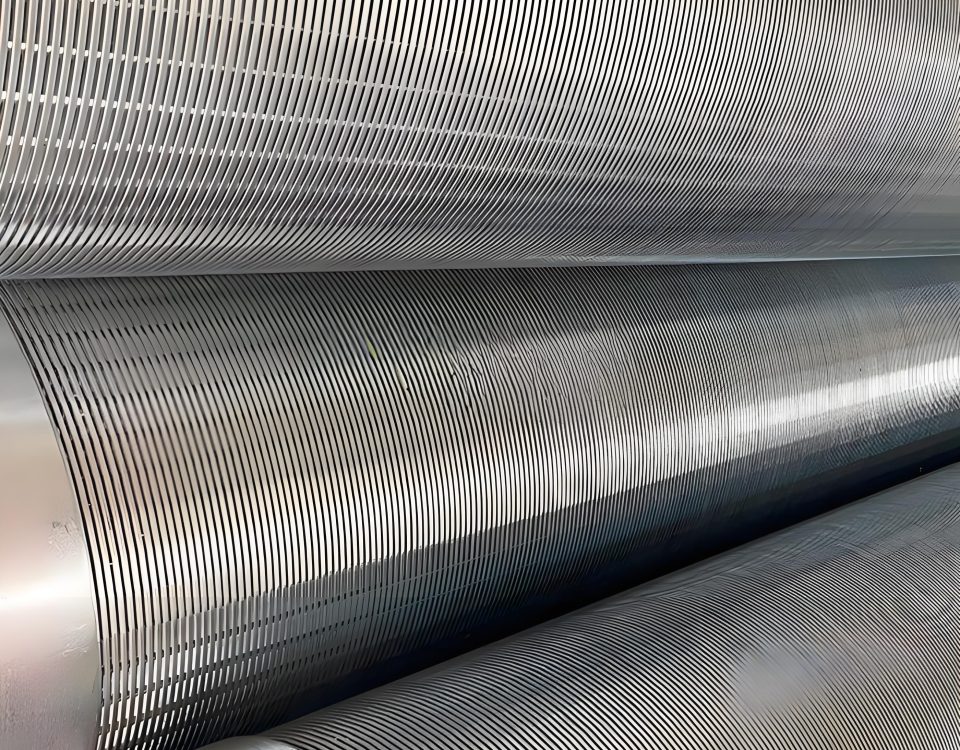

B. Bao bọc dây và hàn

Dây được vẽ được bao bọc một cách trực quan xung quanh một mảng hỗ trợ của các thanh dọc hoặc một ống cơ sở đục.

-

Tác động vi cấu trúc (Điểm hàn): Mỗi mối hàn điểm tạo ra một cái nhỏ, Vùng hợp nhất cục bộ và Haz. Những rủi ro tương tự của sự nhạy cảm, Tăng trưởng hạt, và sự hình thành màu nhiệt áp dụng ở đây. Hiệu ứng tích lũy của hàng ngàn điểm hàn có thể có ý nghĩa đối với hiệu suất màn hình tổng thể.

-

Tác động hiệu suất:

-

Ống cơ sở cung cấp sức mạnh cấu trúc chính, Trong khi bọc dây xác định kích thước khe.

-

Nguy cơ ăn mòn chính là ở mỗi mối hàn. Thực hành hàn không đủ’ gót của toàn bộ hội đồng, dẫn đến ăn mòn cục bộ và làm sáng tỏ khả năng của dây.

-

5. Quá trình hoàn thiện: Xác định trạng thái bề mặt

Một. Điều trị nhiệt (Ủ):

Thực hiện để giảm bớt căng thẳng, Làm mềm vật liệu làm việc lạnh, hoặc hòa tan các cacbua kết tủa.

-

Giải pháp ủ & Làm dịu đi: Màn hình được làm nóng đến khoảng 1050-1100 ° C (vì 316), được giữ để hòa tan tất cả các cacbua thành dung dịch rắn, sau đó nhanh chóng bị dập tắt trong nước.

-

Tác động vi cấu trúc: Đặt lại cấu trúc vi mô. Tạo ra một austenitic hoàn toàn, Equiaxed, và kết cấu lại cấu trúc hạt với cacbua hòa tan và không có công việc lạnh. Loại bỏ hầu như tất cả các ứng suất dư.

-

Tác động hiệu suất:

-

Chống ăn mòn: Tối đa hóa. Loại bỏ hoàn toàn sự nhạy cảm và cung cấp khả năng chống rỗ và SCC tốt nhất có thể.

-

Sức mạnh: Trả lại vật liệu cho nó mềm, Dukes, trạng thái ủ với sức mạnh năng suất thấp. Điều này có thể gây bất lợi cho sức mạnh sụp đổ. Do đó, Giải pháp ủ thường được thực hiện trước Các bước hình thành lạnh cuối cùng (như khe hở) Nếu cần có sức mạnh sụp đổ cao.

-

-

-

Giảm căng thẳng: Được thực hiện ở nhiệt độ thấp hơn (VÍ DỤ., ~ 400-500 ° C.) để giảm các ứng suất dư bên trong mà không làm thay đổi đáng kể cấu trúc hoặc sức mạnh hạt.

-

Tác động vi cấu trúc: Cho phép trật khớp để sắp xếp lại và hủy bỏ, giảm căng thẳng.

-

Tác động hiệu suất: Cải thiện khả năng chống lại SCC và sự ổn định về chiều mà không mất sức mạnh lớn từ làm việc lạnh.

-

B. Dưa chua và thụ động:

Phương pháp điều trị hóa học quan trọng cho hiệu suất ăn mòn.

-

Ngâm: Sử dụng hỗn hợp axit nitric và hydrofluoric để loại bỏ ô nhiễm bề mặt, tỉ lệ, và nhiệt màu (Lớp đã cạn kiệt crom).

-

Thụ động: Sử dụng axit nitric (hoặc đôi khi axit citric) để thúc đẩy sự hình thành nhanh chóng của một, liên tiếp, và lớp oxit crom bảo vệ trên bề mặt mới lộ ra.

-

Tác động vi cấu trúc: Các quy trình này không thay đổi cấu trúc vi mô số lượng lớn nhưng hoàn toàn quan trọng để khôi phục Cấu trúc vi mô bề mặt Tính toàn vẹn ăn mòn sau các quá trình nhiệt như hàn hoặc cắt laser.

C. Điện tử:

Một quy trình điện hóa loại bỏ một lớp vật liệu bề mặt mỏng.

-

Tác động vi cấu trúc: Nó ưu tiên loại bỏ các đỉnh siêu nhỏ, để lại một bề mặt cực mịn. Nó cũng loại bỏ những, Lớp bề mặt bị xáo trộn còn lại bởi các quá trình cơ học.

-

Tác động hiệu suất:

-

Chống ăn mòn: được cải thiện đáng kể bằng cách cung cấp một bề mặt mịn với ít vị trí hơn để bắt đầu hố và bằng cách làm phong phú thêm hàm lượng crom bề mặt.

-

Khả năng làm sạch: Bề mặt mịn ngăn chặn sự kết dính của vi khuẩn và làm cho màn hình dễ dàng làm sạch và phục hồi.

-

Tổng hợp: Ý nghĩa hiệu suất của con đường sản xuất

Trình tự sản xuất được chọn tạo ra một sản phẩm cuối cùng với một chữ ký cấu trúc cụ thể:

-

Con đường sức mạnh sụp đổ cao: Điều này đòi hỏi một cấu trúc vi mô hoạt động rất lạnh.

-

Quá trình: Vẽ lạnh của đường ống + độ dốc lạnh (đấm) + Có lẽ giảm căng thẳng-T thấp.

-

Kết cấu: Mật độ trật khớp cao, Các hạt thon dài, ứng suất dư cao.

-

Sự đánh đổi: Sức mạnh cơ học vượt trội nhưng giảm độ dẻo và khả năng chống ăn mòn thấp hơn do căng thẳng, bề mặt bị xáo trộn.

-

-

Con đường chống ăn mòn cao: Điều này đòi hỏi phải kết tinh lại, không căng thẳng, và cấu trúc đồng nhất với bề mặt hoàn hảo.

-

Quá trình: Dung dịch ủ ống + Cắt laser/nước + Pickling/thụ động kỹ lưỡng/điện tử.

-

Kết cấu: Hạt cân bằng, Carbide hòa tan, ứng suất dư tối thiểu, Bề mặt nguyên sơ.

-

Sự đánh đổi: Hiệu suất ăn mòn tối ưu nhưng Sức mạnh cơ học thấp hơn, dựa vào các bức tường dày hơn để đạt được xếp hạng sụp đổ bắt buộc.

-