Màn hình gói sỏi cho điều khiển cát nước

tháng Tám 10, 2025

Các quy trình sản xuất màn hình giếng bằng thép không gỉ

Tháng chín 9, 2025Ảnh hưởng sâu sắc của các quy trình sản xuất đối với cấu trúc vi mô và hiệu suất của màn hình giếng bằng thép không gỉ

Đặc điểm kỹ thuật của hợp kim thép không gỉ cho màn hình giếng, chẳng hạn như phổ biến 304 hoặc 316L, hoặc song công mạnh mẽ hơn 2205, thiết lập một bản thiết kế hóa học nền tảng cho thấy một loạt các đặc điểm hiệu suất nhất định, đáng chú ý là khả năng chống ăn mòn vốn có của nó. Tuy nhiên, Thành phần danh nghĩa này chỉ là điểm khởi đầu của một hành trình luyện kim phức tạp; các tính chất cơ học cuối cùng, hành vi ăn mòn, và độ bền dài hạn của màn hình đã hoàn thành được quyết định áp đảo bởi các quy trình sản xuất cụ thể mà nó trải qua. Mỗi giai đoạn chuyển đổi, Từ sự tan chảy ban đầu của các yếu tố thô đến gia công chính xác cuối cùng của các mẫu khe, truyền đạt những thay đổi sâu sắc và thường không thể đảo ngược đối với tài liệu của kiến trúc nội bộ. Mối quan hệ phức tạp này, được gói gọn trong mô hình khoa học vật liệu cơ bản của “Xử lý → Cấu trúc → Thuộc tính,” có nghĩa là hai màn hình được làm từ hợp kim cấp ASTM giống nhau có thể thể hiện các hồ sơ hiệu suất cực kỳ khác nhau trong lĩnh vực này chỉ dựa trên lịch sử chế tạo của chúng. Một công việc lạnh lùng sâu sắc, Màn hình cắt Punch về mặt vi mô hoàn toàn là một thực thể khác với một giải pháp được trình bày, cắt laser, và điện tử một. Do đó, Một sự hiểu biết toàn diện về cách các quá trình như hoạt động nóng, Làm việc lạnh, sự hàn, Điều trị nhiệt, và các công nghệ cắt thay đổi cấu trúc hạt, Mật độ trật khớp, độ ổn định pha, và hóa học bề mặt là hoàn toàn quan trọng đối với các kỹ sư và nhà địa chất học để đưa ra quyết định sáng suốt, Dự đoán cuộc sống dịch vụ, và giảm thiểu những rủi ro của thất bại thảm khốc trong việc đòi hỏi môi trường hạ cấp.

Hành trình tiến hóa vi cấu trúc bắt đầu không phải với người chế tạo màn hình mà tại nhà máy nơi sản xuất nguyên liệu thô. Quá trình nóng chảy, thường được tiến hành trong lò hồ quang điện (EAF) tiếp theo là sự tinh chỉnh chính xác trong quá trình khử oxy argon (AOD) tàu, được thiết kế để đạt được cocktail hóa học chính xác và, Điều quan trọng, để quét các tạp chất và thấp hơn hàm lượng carbon xuống mức chấp nhận được, đặc biệt là cho “L” điểm được đánh giá cao cho khả năng hàn của họ. Việc đúc liên tục tiếp theo của hợp kim nóng chảy này thành các tấm hoặc phôi bắt đầu sự hình thành cấu trúc quan trọng đầu tiên: một thô, cấu trúc vi mô dendritic đặc trưng bởi sự phân tách hóa học đáng kể, trong đó các yếu tố hợp kim như crom và molybdenum không được phân phối đồng đều nhưng tập trung ở các vùng liên tràng, tạo ra sự không đồng nhất của kính hiển vi đại diện cho các điểm yếu tiềm tàng để bắt đầu ăn mòn và suy cơ học nếu không được giải quyết. Cấu trúc diễn viên này hoàn toàn không phù hợp với thành phần hiệu suất cao; nó sở hữu sức mạnh thấp hơn, Độ bền thấp hơn, và hành vi không thể đoán trước bị căng thẳng. Do đó, Cuộc đại tu vi mô lớn đầu tiên xảy ra thông qua hoạt động nóng, nơi mà phôi đúc được hâm nóng vào khu vực ổn định Austenitic (Trên 1000 ° C cho các lớp Austenitic) và bị biến dạng có kiểm soát thông qua các quá trình như lăn nóng hoặc rèn. Làm việc cơ học nhiệt độ cao này tạo điều kiện cho sự kết tinh lại động, một cơ chế mạnh mẽ trong đó, Các hạt đúc giòn được chia nhỏ và thay thế bằng một thế hệ mới, Hạt cân bằng, đồng thời đồng nhất hóa phân phối hóa học và xóa bỏ sự phân tách đuôi gai, do đó đặt nền tảng cho một vật liệu mạnh hơn, khó khăn hơn, và có thể dự đoán hơn là chống ăn mòn do khả năng đồng đều hơn cho sự hình thành màng thụ động.

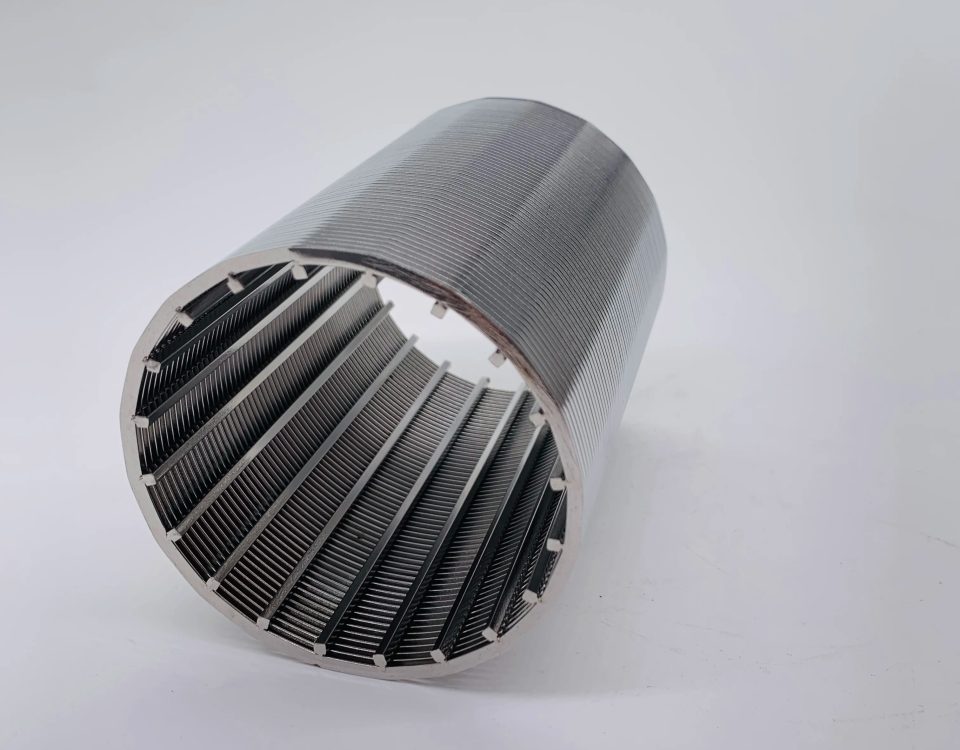

Sau khi làm việc nóng, Vật liệu được xử lý thêm vào các biểu mẫu cần thiết để chế tạo màn hình: chủ yếu là đường ống liền mạch cho màn hình có rãnh và dây được vẽ cho màn hình dây. Sản xuất ống liền mạch, Thường qua quy trình Mannesmann Plug Mill, liên quan đến việc xuyên qua một tấm phôi nóng và kéo dài nó qua một loạt các cuộn; Điều này tạo thành hoạt động nóng hơn nữa, thêm tinh chỉnh cấu trúc hạt và tăng cường các tính chất định hướng của vật liệu. Các đường ống sau đó có thể là dung dịch được ủ vào nhiệt độ trong đó tất cả các cacbua được hòa tan thành dung dịch rắn và sau đó nhanh chóng làm lạnh trạng thái đồng nhất này., Dukes, và cấu trúc vi mô được tối ưu hóa ăn mòn. Cách khác, cho ống hàn, Một dải cán lạnh được hình thành và các cạnh của nó hợp nhất với nhau, Tạo một vỉ hàn liên tục giới thiệu một khu vực khác biệt về mặt vi mô quan trọng: Vùng bị ảnh hưởng bởi nhiệt (Haz). Trong haz này, Cấu trúc vi mô kim loại cơ bản bị thay đổi bởi chu kỳ nhiệt, hiện tượng rủi ro như sự nhạy cảm (Kết tủa cacbua crom ở ranh giới hạt trong các phạm vi nhiệt độ cụ thể) và tăng trưởng hạt, có thể thỏa hiệp nghiêm trọng kháng ăn mòn cục bộ và tính chất cơ học, Làm cho đường hàn trở thành một achilles tiềm năng’ gót chân trừ khi được giải quyết đúng cách với điều trị nhiệt tiếp theo hoặc sử dụng các lớp ổn định. Cho màn hình dây, Thanh phải chịu bản vẽ lạnh nghiêm trọng, một quá trình liên quan đến việc kéo vật liệu qua một loạt các chết nhỏ hơn dần dần, Mở ra mật độ trật khớp ồ ạt nào, kéo dài đáng kể các hạt theo hướng vẽ, và giới thiệu các ứng suất dư đáng kể, dẫn đến một dây vô cùng mạnh mẽ nhưng cũng có tính dị hướng và thiếu độ dẻo, một sự đánh đổi phải được quản lý cẩn thận.

Giai đoạn biến đổi nhất cho cấu trúc vi mô xảy ra trong quá trình chế tạo màn hình thực tế, trong đó ống cơ sở hoặc dây được chuyển đổi thành bộ lọc chức năng. Phương pháp tạo ra các khe đặc biệt có ảnh hưởng. Đấm hoặc dập, một phương pháp phổ biến và hiệu quả về chi phí, là một hình thức cực lạnh của việc làm việc lạnh được định vị vào chu vi khe cắm. Hành động cắt và biến dạng tạo ra một vùng cứng làm việc nghiêm trọng với mật độ trật khớp cao về mặt thiên văn, ranh giới hạt bị biến dạng về mặt, và một hồ sơ đặc trưng của các ứng suất dư, thường xuyên nén ở bề mặt nhưng với ứng suất kéo. Biến động vi cấu trúc này có hậu quả hiệu suất trực tiếp: Trong khi các cạnh khe trở nên rất khó khăn và chống mài mòn, những người căng thẳng, phá vỡ, và thường là bề mặt bị nứt vi mô cung cấp các vị trí tạo mầm lý tưởng để rỗ và ăn mòn kẽ hở, và sự kết hợp của cấu trúc vi mô bị hư hỏng này với nồng độ ứng suất hình học của chính vị trí làm giảm đáng kể sức mạnh mệt mỏi, Làm cho màn hình dễ bị hỏng hơn khi tải theo chu kỳ từ hoạt động bơm hoặc búa nước. Ngược lại, Cắt laser, một quy trình nhiệt độ chính xác cao, Vật liệu bốc hơi để tạo thành khe, tạo ra một sự thay đổi cấu trúc vi mô hoàn toàn khác: một vùng bị ảnh hưởng bởi nhiệt (Haz) dọc theo cạnh cắt, Hoàn thành với một vùng tổng hợp của vật liệu đuôi gai lại, một vùng dễ bị nhạy cảm và tăng trưởng hạt, và một tông màu nhiệt thường bị bỏ qua-một, không bảo vệ, Thang đo oxit đã cạn kiệt crom, dễ bị tổn thương về mặt thảm họa, đòi hỏi phải bắt buộc sau khi cắt và thụ động để khôi phục tính toàn vẹn.

Cắt Waterjet mài mòn trình bày một con đường thứ ba, một quá trình cắt lạnh làm xói mòn vật liệu với dòng nước áp suất cao và garnet mài mòn, giới thiệu đầu vào nhiệt không đáng kể và do đó tránh sự hình thành của Haz, biến đổi pha, hoặc biến dạng nhiệt, do đó bảo tồn cấu trúc vi mô kim loại cơ bản cho đến cạnh cắt; Tuy nhiên, kết quả mờ và bề mặt thô về mặt kính hiển vi, trong khi không có thiệt hại nhiệt, Vẫn có thể hoạt động như một trang web cho sự kết dính của hạt và sự khởi đầu kẽ hở, thường yêu cầu sự thụ động hoặc điện tử tiếp theo để thực hiện tối ưu. Cho màn hình dây, Quá trình chế tạo liên quan đến việc quấn dây điện lạnh xung quanh một cấu trúc hỗ trợ và hàn nó tại mỗi điểm tiếp xúc; Mỗi trong số hàng ngàn mối hàn siêu nhỏ này tạo ra vùng tổng hợp của riêng mình và Haz, Trình bày nguy cơ ăn mòn phân tán trên toàn bộ bề mặt màn hình đòi hỏi phải kiểm soát chất lượng nghiêm ngặt trong việc hàn và chế độ làm sạch và thụ động sau chế tạo toàn diện để đảm bảo tuổi thọ của lắp ráp và ngăn chặn việc làm sáng tỏ do tấn công ăn mòn cục bộ.

Các quy trình hoàn thiện đại diện cho cơ hội cuối cùng để thiết kế cấu trúc vi mô và trạng thái bề mặt để thực hiện tối ưu. Điều trị nhiệt, Đặc biệt giải pháp đầy đủ để ủ và dập tắt, là nút đặt lại triệt để: nó hòa tan các cacbua kết tủa, loại bỏ tất cả các công việc lạnh, kết tinh lại một khoản tiền phạt mới, Cấu trúc hạt cân bằng, và tiêu diệt ứng suất dư, dẫn đến một cấu trúc vi mô cung cấp khả năng chống ăn mòn và độ dẻo tối đa; Tuy nhiên, Điều này đến với chi phí tuyệt đối của sức mạnh cơ học, Kết xuất màn hình dễ bị sụp xuống dưới áp lực thấp hơn, một sự đánh đổi thường ra lệnh rằng phải thực hiện ủ. Điều trị nhiệt giảm căng thẳng nhiệt độ thấp hơn cung cấp một sự thỏa hiệp, giảm các ứng suất dư bất lợi để giảm thiểu nguy cơ nứt nẻ căng thẳng (SCC) mà không làm thay đổi đáng kể sức mạnh đạt được từ công việc lạnh có giá trị. Ngoài các phương pháp điều trị nhiệt, Các bước hoàn thiện hóa học và điện hóa là tối quan trọng. Ngâm, sử dụng hỗn hợp axit nitric-hydrofluoric, không thể thương lượng sau khi có bất kỳ quá trình nhiệt nào để phẫu thuật loại bỏ lớp bị suy giảm crom, trong khi thụ động, trong bồn tắm axit nitric hoặc citric, thúc đẩy sự phát triển của một, liên tiếp, và màng thụ động oxit crom bảo vệ. Điện tử, Đỉnh cao của điều trị bề mặt, điện hóa làm mịn bề mặt, loại bỏ lớp cứng làm việc, đỉnh vi mô, và các chất gây ô nhiễm nhúng, Đồng thời tăng cường khả năng chống ăn mòn bằng cách tăng hàm lượng crom bề mặt và cung cấp một lớp hoàn thiện cực mịn để giảm thiểu độ bám dính của vi khuẩn và đơn giản hóa phục hồi chức năng tốt, Đại diện cho việc nâng cấp đáng kể về hiệu suất cho các ứng dụng quan trọng.

Trong tổng hợp, Con đường sản xuất được lựa chọn bởi một nhà chế tạo tạo ra một sản phẩm cuối cùng với một chữ ký vi cấu trúc cụ thể chỉ ra hồ sơ hiệu suất của nó. Một con đường ưu tiên sức mạnh sụp đổ cao sẽ nắm lấy làm việc lạnh nghiêm trọng thông qua các quá trình như rút ống lạnh và đục lỗ đấm, dẫn đến cấu trúc vi mô được xác định bởi mật độ trật khớp cao, Các hạt thon dài, và ứng suất dư đáng kể, mang lại các đặc tính cơ học tuyệt vời nhưng chấp nhận một sự xâm phạm, Hiệu suất ăn mòn dễ bị tổn thương hơn phải được quản lý thông qua kiểm soát môi trường và có lẽ là lớp phủ bảo vệ. Ngược lại, Một con đường ưu tiên khả năng chống ăn mòn tối đa sẽ sử dụng một giải pháp đầy đủ, sau đó là các phương pháp cắt không có nhiệt như làm nước hoặc cắt laser được làm sạch tỉ mỉ, đỉnh điểm là kết tinh lại, Equiaxed, không căng thẳng, và cấu trúc đồng nhất với bề mặt nguyên sơ, Cung cấp sự kháng cự vô song để rỗ, Ăn mòn kẽ hở, và SCC, nhưng dựa vào độ dày tường tăng lên để bù cho sức mạnh năng suất vốn có của nó. Do đó, Chỉ định một màn hình giếng phải vượt qua một lựa chọn đơn giản về kích thước hợp kim và khe cắm; Nó đòi hỏi một cuộc đối thoại kỹ thuật với các nhà sản xuất về trình tự xử lý cụ thể của họ, Làm thế nào các khe được hình thành, và những phương pháp xử lý nhiệt và các bước làm sạch được áp dụng để đảm bảo cấu trúc vi mô được sản xuất được liên kết chính xác với hóa chất, cơ học, và những thách thức sinh học của nhiệm vụ hạ cấp dự định của nó, Đảm bảo độ tin cậy và tuổi thọ thông qua các lựa chọn luyện kim có thông tin.