Tại sao tiết diện dây hình chữ V lại vượt trội hơn so với rãnh cầu truyền thống hay ống đục lỗ để kiểm soát cát?

Ngày 27, 2025

Cơ chế ăn mòn vi mô của lưới kim loại dệt trong màn chắn cát

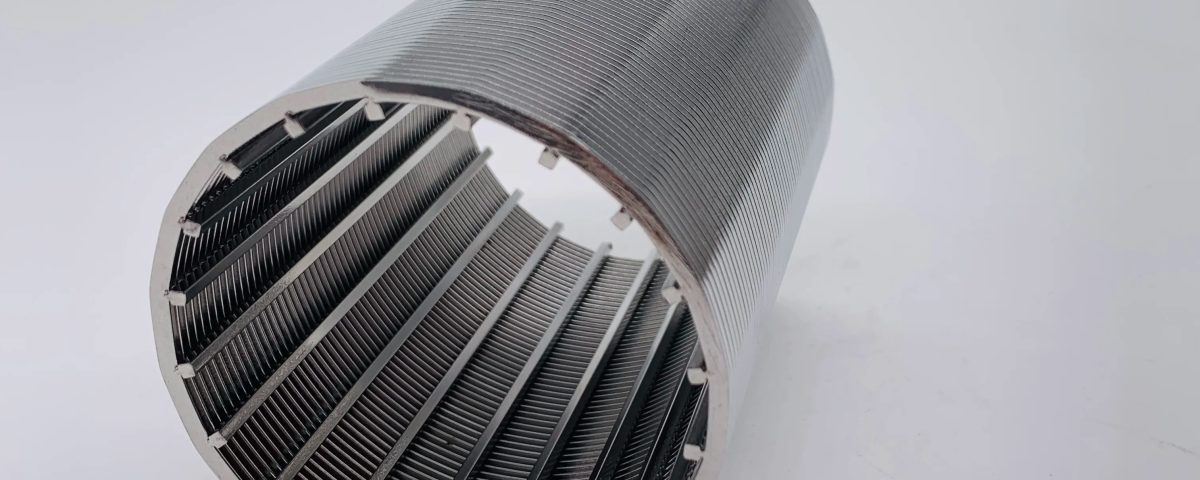

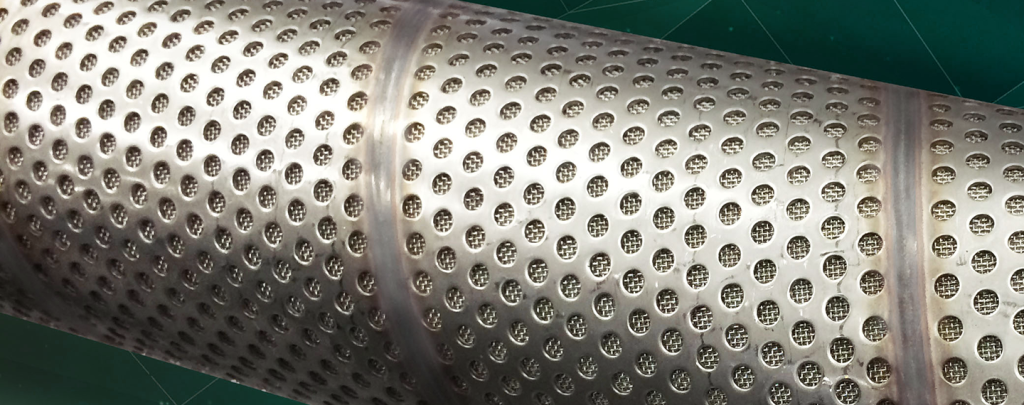

tháng Giêng 11, 2026Việc khái niệm hóa sự xuống cấp của các bộ lọc lưới thép kim loại trong màn chắn kiểm soát cát đòi hỏi phải chuyển từ quan sát cấu trúc vĩ mô sang quan sát chi tiết hơn., thẩm vấn bằng kính hiển vi về mối quan hệ hiệp đồng giữa cầu nối hạt, tương tác cấu trúc chất lỏng, và động năng cục bộ của chất rắn bị cuốn theo. Để bắt đầu cuộc độc thoại nội tâm này về sự thất bại của những hệ thống phức tạp như vậy, trước tiên người ta phải hình dung màn hình không phải là một rào cản tĩnh mà là một vật thể động., lớp ranh giới đang phát triển trong đó tính chất vật lý của quá trình lọc và cơ chế hủy diệt được liên kết chặt chẽ với nhau. Lưới dây kim loại, thường bao gồm thép không gỉ austenit hoặc hợp kim niken cao như 316L hoặc Hợp kim 20, được dệt thành những kiến trúc chính xác—chẳng hạn như Plain Dutch Weave (PDW) hoặc kiểu dệt chéo kiểu Hà Lan (TdP)—để tạo ra một đường đi ngoằn ngoèo cho chất lỏng đồng thời loại trừ cát hình thành. Tuy nhiên, chính sự chính xác của kiểu dệt này sẽ bị phá hủy khi trạng thái cân bằng của hồ chứa bị xáo trộn. Khi chất lỏng bắt đầu di chuyển từ thành hệ vào giếng khoan, nó mang theo một loạt các hạt vật chất, từ bùn mịn đến hạt thạch anh lớn hơn, sự tương tác của nó với các lỗ chân lông của lưới bắt đầu một loạt các sự kiện mà cuối cùng dẫn đến sự thất bại thảm hại về tính toàn vẹn của màn hình. Giai đoạn bịt kín không chỉ đơn thuần là sự tắc nghẽn cơ học mà là một quá trình hình thành cầu phức tạp trong đó tỷ lệ kích thước hạt với kích thước lỗ rỗng (d/D) quyết định sự ổn định của tắc nghẽn. Khi nhiều hạt hội tụ tại một lỗ chân lông duy nhất, họ tạo thành một “đá đỉnh vòm” cầu, một cấu trúc giống như vòm ổn định giúp giảm diện tích dòng chảy một cách hiệu quả. Việc giảm diện tích này là điểm uốn quan trọng trong vòng đời của màn hình vì nó gây ra sự thay đổi trong chế độ thủy động lực cục bộ; theo nguyên lý liên tục, vì diện tích mặt cắt ngang của đường dẫn dòng chảy giảm đi do bị tắc, vận tốc chất lỏng cục bộ phải tăng tỷ lệ thuận để duy trì tốc độ dòng thể tích. Điều này “hiệu ứng vòi phun” biến đổi một cách tương đối lành tính, dòng chảy tầng tốc độ thấp chuyển sang hoạt động phun nước tốc độ cao, chất lỏng ở đâu, bây giờ chứa đầy các hạt mài mòn, được định hướng với độ chính xác cao trên các bề mặt cực nhỏ của dây kim loại.

Quá trình chuyển đổi từ cắm sang xói mòn này là cơ chế cơ bản của “thiệt hại cắm-xói mòn,” hiện tượng mà chính sự tắc nghẽn tạo điều kiện cho sự phá hủy môi trường lọc sau đó. Để phân tích thiệt hại vi mô, người ta phải xem xét phản ứng luyện kim của dây đối với các tác động lặp đi lặp lại của hạt rắn. Sự ăn mòn vật liệu kim loại bởi các hạt rắn thường được phân loại thành mài mòn cắt ở góc va chạm nông và mài mòn biến dạng ở góc va đập cao.. Trong bối cảnh lưới thép được cắm một phần, quỹ đạo của các hạt rất hỗn loạn và được quyết định bởi các dòng xoáy hỗn loạn được hình thành đằng sau sự tắc nghẽn ban đầu. Ở cấp độ vi mô, mỗi tác động của hạt thạch anh—có độ cứng lớn hơn đáng kể so với thép không gỉ được ủ hoặc làm cứng—gây ra một lượng biến dạng dẻo nhỏ. Nếu góc va chạm thấp, hạt hoạt động như một công cụ máy vi mô, cày một rãnh vào bề mặt kim loại và đẩy một “môi” vật liệu ở hai bên hoặc cuối miệng núi lửa. Tác động tiếp theo của các hạt khác sẽ xé nát đôi môi dễ bị tổn thương này, dẫn đến mất khối lượng. Nếu tác động trực tiếp hơn, năng lượng bị tiêu tán thông qua ứng suất tiếp xúc hertzian cục bộ vượt quá cường độ năng suất của hợp kim, dẫn đến sự làm cứng của lớp bề mặt. Lớp được làm cứng này, trong khi ban đầu có sức đề kháng tốt hơn, cuối cùng trở nên giòn; dưới sự bắn phá không ngừng của cát, các vết nứt vi mô lan truyền dọc theo ranh giới hạt hoặc qua mạng tinh thể, dẫn đến sự vỡ vụn của các mảnh kim loại. Đây không phải là một quá trình thống nhất trên toàn mạng; hơn là, nó tập trung ở “điểm chéo” của kiểu dệt trong đó các sợi dây đã chịu ứng suất kéo hoặc nén dư từ chính quá trình dệt. Những điểm giao nhau này đóng vai trò là nơi tập trung ứng suất, và khi tia chất lỏng mài mòn hướng vào các kẽ hở này, tốc độ loại bỏ vật liệu được tăng tốc theo bậc độ lớn so với các đoạn trơn của dây.

Sự phức tạp của thiệt hại càng trở nên sâu sắc hơn khi chúng ta tính đến môi trường điện hóa của mỏ dầu.. Chất lỏng hồ chứa hiếm khi trơ về mặt hóa học; chúng thường chứa nước muối, $CO_2$, và đôi khi $H_2 S$, tạo ra môi trường ăn mòn. Quá trình xói mòn vi mô liên tục loại bỏ oxit crom thụ động ($Cr_2 O_3$) lớp giúp thép không gỉ có khả năng chống ăn mòn. Điều này tạo ra một hiệu ứng hiệp đồng được gọi là “xói mòn-ăn mòn,” nơi tác động cơ học tạo điều kiện cho sự tấn công hóa học và sự tấn công hóa học làm mềm bề mặt kim loại, làm cho nó dễ bị xói mòn cơ học hơn nữa. Trong đoạn độc thoại vi mô của sợi dây bị đứt, chúng tôi thấy một “tươi” bề mặt kim loại được tiếp xúc từng phần nghìn giây, chỉ bị tấn công ngay lập tức bởi các ion clorua, bắt đầu rỗ. Những hố này sau đó đóng vai trò là địa điểm bắt đầu hoàn hảo để cắt ăn mòn hơn nữa. Hơn nữa, Bản thân vật liệu bịt kín—cầu cát—không phải là một bức tường tĩnh. Nó là một vật liệu xốp, mài mòn “bánh mài” dao động dưới tác dụng của dòng chảy rối. Dao động quy mô nhỏ của các hạt cầu nối chống lại dây kim loại gây ra “băn khoăn” hư hại, một dạng mài mòn xảy ra ở bề mặt tiếp xúc giữa cát và kim loại. Sự băn khoăn này làm mỏng đường kính dây một cách chậm rãi nhưng đều đặn., giảm mặt cắt kết cấu và giảm áp suất nổ hoặc sập của toàn bộ cụm màn hình.

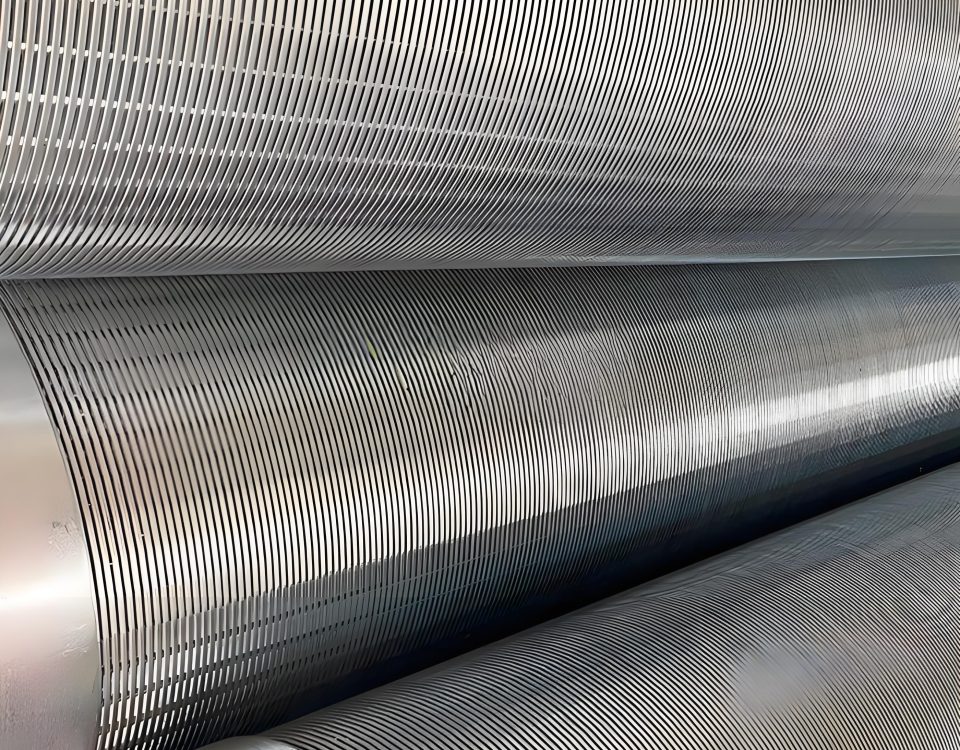

Khi chúng ta nghiên cứu sâu hơn về động lực học chất lỏng ở quy mô lỗ rỗng, vai trò của số Reynolds ($Re$) trở nên tối quan trọng. Trong một lưới không được cắm điện, các $Re$ thường thấp, nhưng khi lỗ chân lông thu hẹp lại một phần kích thước ban đầu của nó, địa phương $Re$ có thể tăng vọt, dẫn tới sự chuyển đổi sang trạng thái hỗn loạn. Sự hỗn loạn này tạo ra sự phân bố vận tốc va chạm và các góc thách thức mô hình tuyến tính đơn giản. Động lực học chất lỏng tính toán có độ chính xác cao (CFD) kết hợp với Mô hình phần tử rời rạc (DEM) đã chỉ ra rằng sự xói mòn nghiêm trọng nhất thường xảy ra không phải ở thời điểm bịt kín tối đa, nhưng trong “vùng bóng tối” ngay phía hạ lưu của chỗ tắc nghẽn một phần. Đây, dòng chảy tách ra và tạo thành các xoáy bẫy các hạt mịn, buộc chúng phải đập vào mặt sau của dây ở tần số cao. Điều này “xói mòn mặt sau” đặc biệt nguy hiểm vì nó bị che giấu khỏi sự kiểm tra vĩ mô. Hình thái tổn thương vi mô ở những vùng này thường cho thấy “tổ ong” hay “lúm đồng tiền” vẻ bề ngoài, đặc tính của chu kỳ cao, tác động năng lượng thấp cuối cùng dẫn đến hỏng dây. Dây, đã mỏng đi do xói mòn, cuối cùng đạt đến điểm mất ổn định cơ học, tại đó lực kéo của chất lỏng vượt quá độ bền kéo còn lại của kim loại., dẫn đến đứt từng sợi dây riêng lẻ—một “nổ dây.” Khi một dây bị hỏng, tính toàn vẹn cấu trúc của toàn bộ sợi dệt bị tổn hại; lỗ trống nhanh chóng mở rộng khi chất lỏng áp suất cao tìm thấy đường đi có ít lực cản nhất, dẫn đến “đang nóng lên” và sự thất bại cuối cùng của hệ thống kiểm soát cát, cho phép cát hình thành tràn vào ống sản xuất.

Để tổng hợp những quan sát này thành sự hiểu biết toàn diện về cơ chế thiệt hại vi mô, người ta phải nhận ra tầm quan trọng của hình dạng dệt ban đầu và “địa hình bề mặt” của dây. Một “trơn tru” dây không bao giờ thực sự trơn tru ở quy mô micron; nó chứa các dấu vẽ, đường vân siêu nhỏ, và tạp chất luyện kim. Những điểm không hoàn hảo này đóng vai trò là điểm neo chính cho sự lắng đọng ban đầu của các hạt mịn - tiền thân của sự tắc nghẽn.. Nếu chúng ta phân tích sự tương tác giữa các hạt mịn này và bề mặt kim loại qua lăng kính lý thuyết DLVO (Derjaguin, Landau, Lo lắng, và Overbeek), chúng ta thấy rằng lực Van der Waals và lực hai lớp tĩnh điện đóng vai trò quan trọng trong giai đoạn đầu “dính vào” của các hạt. Khi lớp mịn đầu tiên được hấp phụ vào dây, nó làm tăng độ nhám bề mặt, từ đó làm tăng hệ số ma sát cho các lần tiếp theo, hạt lớn hơn. Điều này “ô nhiễm sinh học” giống như sự tiến triển của quá trình lắng đọng khoáng sản là điều cuối cùng sẽ thu hẹp khoảng cách. Do đó, thiệt hại vi mô không phải là một sự kiện tức thời mà là sự tiến triển theo thời gian của các trạng thái: từ hấp phụ bề mặt đến cầu nối cơ học, sau đó đến gia tốc thủy động lực, sau đó đến vết rỗ ăn mòn cục bộ, và cuối cùng là sự mỏi và đứt gãy của cấu trúc. Nghiên cứu về sự tiến triển này đòi hỏi nhiều thứ hơn là chỉ phân tích SEM sau khi chết; nó yêu cầu giám sát tại chỗ sự sụt giảm áp suất trên lưới, đóng vai trò như một đại diện vĩ mô cho sự hỗn loạn vi mô xảy ra trong lỗ chân lông. Sự gia tăng phi tuyến trong tốc độ thay đổi áp suất thường là “tiếng kêu chết chóc” của màn hình, chỉ ra rằng việc cắm đã đạt đến ngưỡng tới hạn nơi xói mòn hiện là lực chiếm ưu thế.

Phân tích khoa học cũng phải đối mặt với “tương tác hạt-hạt” trong máy bay phản lực tốc độ cao. Trong một dòng cát dày đặc bị đẩy qua một lỗ rỗng bịt kín, các hạt không hoạt động độc lập. Chúng va chạm với nhau, vỡ thành từng mảnh nhỏ hơn, những mảnh sắc nét hơn—một quá trình được gọi là sự nghiền nát. Những cái này “mới sinh” mảnh vỡ sở hữu sự tươi mới, các cạnh sắc thậm chí còn hiệu quả hơn trong việc cắt dây kim loại so với các hạt chứa tròn ban đầu. Điều này “mài tự sinh” trong dòng chảy càng đẩy nhanh tốc độ xói mòn. Khi chúng tôi kiểm tra các dây bị hỏng dưới kính hiển vi, chúng tôi thường tìm thấy “nhúng” các mảnh cát đã bị đẩy vào bề mặt kim loại bởi lực tuyệt đối của chất lỏng. những hạt nhúng này hoạt động như mới “răng” trên dây, làm xáo trộn thêm dòng chảy và tạo ra mức độ rối loạn vi mô thứ cấp. Thiệt hại có tính chất rất nhỏ - lỗi màn hình quy mô lớn bao gồm hàng nghìn lỗi dây, được tạo thành từ hàng triệu miệng hố siêu nhỏ, mỗi cái được hình thành bởi vũ điệu phức tạp của chất lỏng, Cát, và kim loại.

Để giảm thiểu điều này, ngành công nghiệp đã hướng tới các phương pháp xử lý bề mặt như thấm nitơ, cacbon hóa, hoặc ứng dụng lớp phủ gốm để tăng độ cứng bề mặt. Tuy nhiên, ở cấp độ vi mô, những lớp phủ này gây ra những vấn đề riêng của chúng. Một khó khăn, lớp phủ giòn trên dây thép không gỉ dẻo có thể bị nứt dưới sự rung động cơ học của dòng chảy. Một khi lớp phủ bị phá vỡ, các “bóng xói mòn” đã đề cập trước đó có thể cắt xén lớp phủ, dẫn đến sự phân tách trên quy mô lớn—một hiện tượng được gọi là “vỏ trứng” sự thất bại. Do đó, cơ chế phá hủy vi mô cho thấy rằng giải pháp không chỉ nằm ở độ cứng, nhưng trong “dẻo dai”-khả năng của vật liệu hấp thụ động năng của cát mà không bị biến dạng dẻo hoặc gãy giòn. Điều này dẫn chúng ta trở lại tầm quan trọng cơ bản của chính thiết kế dệt. Bằng cách tối ưu hóa sự phân bố lỗ chân lông để được nhiều hơn “đồng phục” và ít hơn “quanh co,” về mặt lý thuyết chúng ta có thể trì hoãn việc bắt đầu bắc cầu. Nếu các hạt có thể đi qua lưới mà không tạo thành cầu nối then chốt ban đầu đó, các “hiệu ứng vòi phun” không bao giờ được kích hoạt, và tốc độ xói mòn vẫn nằm trong giới hạn “cuộc sống thiết kế” của màn hình. Sự thay đổi khái niệm này - từ “ngăn chặn tất cả cát” để “quản lý vận chuyển cát”—là kết luận hợp lý của cuộc điều tra vi mô của chúng tôi về cơ chế hỏng hóc của bộ lọc lưới thép.

Lời độc thoại vi mô của lưới thép bị hỏng chắc chắn phải chuyển sang mối tương tác tiềm ẩn giữa độ mỏi luyện kim và tương tác cấu trúc chất lỏng cục bộ (Thư viện) xảy ra ở quy mô của một lỗ chân lông. Khi tôi chiêm ngưỡng tính toàn vẹn về cấu trúc của dây thép không gỉ 316L dưới sự bắn phá không ngừng của cát hình thành, Tôi không chỉ đơn thuần nhìn vào một bề mặt “chà nhám xuống” mà là ở một phạm vi phức tạp của độ mỏi chu kỳ cao và sự biến đổi pha do ứng suất cơ học gây ra. Thép không gỉ Austenit, đồng thời được đánh giá cao về khả năng chống ăn mòn, dễ bị biến đổi martensitic do căng thẳng gây ra ($SIMT$). Khi mỗi hạt cát chạm vào dây, biến dạng dẻo cục bộ không chỉ làm di chuyển kim loại; nó làm thay đổi cấu trúc tinh thể của hợp kim. Dưới lăng kính hiển vi, chúng ta có thể quan sát sự chuyển đổi từ một khối lập phương tâm mặt tương đối dẻo ($fcc$) austenite trở nên cứng hơn, tứ giác tập trung vào cơ thể giòn hơn ($bct$) mactenxit. Sự chuyển đổi này là con dao hai lưỡi; trong khi ban đầu nó làm tăng độ cứng bề mặt, nó tạo ra sự không phù hợp đáng kể về tính chất cơ học ở ranh giới hạt. Những cái này “vùng cứng” trở thành tâm điểm cho sự khởi đầu của vết nứt vi mô. Khi tốc độ chất lỏng tăng lên do hiệu ứng vòi phun bịt kín nói trên, dây bắt đầu dao động - một hiện tượng gọi là dao động do dòng xoáy gây ra ($VIV$) ở quy mô vi mô. Những dao động tần số cao này, xảy ra trong một môi trường vừa ăn mòn vừa mài mòn, thúc đẩy sự lan truyền của các vết nứt nhỏ này thông qua độ dày của dây. Đây là lý do tại sao chúng ta thường thấy “giống giòn” vết nứt ở dây mà về mặt lý thuyết phải có độ dẻo cao. Thất bại không phải là một cú búng tay đơn giản; nó là đỉnh cao của hàng triệu vi mô “sự lăng mạ” vào lưới kim loại, dẫn đến trạng thái kiệt sức, dây không còn khả năng tiêu tán động năng của dòng chảy nữa..

Hơn nữa, chúng ta phải xem xét sâu sắc vai trò của “lớp ranh giới” tại mặt phân cách chất lỏng-rắn trong lưới được cắm. Trong bộ lọc sạch, lớp ranh giới tương đối ổn định, cung cấp một lớp đệm mỏng thực sự có thể giảm thiểu một số năng lượng va chạm của các hạt tốt nhất. Tuy nhiên, khi lỗ chân lông bắt đầu bít lại, dòng chảy ngày càng trở nên hỗn loạn, và lớp ranh giới bị loại bỏ một cách hiệu quả hoặc “nén” chống lại bề mặt dây. Điều này làm cho toàn bộ động năng của cát bị cuốn vào tiếp xúc trực tiếp với kim loại.. Tôi thường nghĩ về số Stokes ($St$) trong bối cảnh này, là tỷ số giữa thời gian đặc trưng của hạt với thời gian đặc trưng của dòng chất lỏng. Khi $St \gg 1$, về cơ bản là các hạt “tách rời” từ dòng chất lỏng; chúng không đi theo những đường cong duyên dáng của nước hoặc dầu khi nó điều hướng sợi dệt mà thay vào đó chúng di chuyển theo đường thẳng., quỹ đạo đạn đạo đâm vào các điểm giao nhau của lưới. Ngược lại, khi $St \ll 1$, các hạt đủ nhỏ để được chất lỏng mang theo, nhưng ngay cả những thứ này “tiền phạt” góp phần vào một loại thiệt hại khác: “xói mòn phù sa.” Đây là một điều nguy hiểm hơn, sự mài mòn giống như đánh bóng làm mỏng đường kính dây mà không gây ra vết lõm đáng kể như ở các hạt lớn hơn. Trải qua hàng ngàn giờ sản xuất, Việc giảm đường kính này - kết hợp với quá trình lọc hóa học crom và niken khi có mặt chất lỏng chứa axit - làm giảm đáng kể mômen quán tính của mặt cắt dây. Kết quả là ứng suất uốn tăng lên đáng kể tại các điểm giao nhau của sợi dệt, dẫn đến “mệt mỏi-ăn mòn” những hư hỏng thường biểu hiện như sự tháo rời một cách có hệ thống của mạng lưới.

Sự phức tạp của thiệt hại được khuếch đại khi chúng tôi đưa ra khái niệm về “sự chia nhỏ” hoặc sự vỡ thứ cấp của các hạt trong dòng tia tốc độ cao. Hãy tưởng tượng một hạt thạch anh hơi lớn để có thể đi qua lỗ chân lông bịt kín một phần. Nó trở nên bị kẹt, nhưng dưới sự chênh lệch áp suất rất lớn—đôi khi vượt quá vài megapascal—bản thân hạt bị nghiền nát. Điều này tạo ra một cơn mưa rào tươi mát, các mảnh góc với “trinh nữ” bề mặt cực kỳ sắc nét. Những mảnh này sau đó được tăng tốc thông qua các khoảng trống còn lại trong phích cắm, hoạt động như những mảnh đạn siêu nhỏ. Xói mòn thứ cấp này thường nghiêm trọng hơn xói mòn sơ cấp do cát chứa ban đầu gây ra vì các mảnh vụn có góc cạnh hơn và có tỷ lệ diện tích bề mặt trên khối lượng cao hơn., cho phép chúng được tăng tốc lên vận tốc cao hơn. Khi chúng tôi phân tích địa hình bề mặt của màn hình bị lỗi, chúng tôi thường tìm thấy một “đa phương thức” mô hình thiệt hại: lớn, hố sâu từ các tác động chính, và một vùng dày đặc các vết xước và vết rỗ vi mô từ các mảnh thứ cấp. Điều này cho thấy rằng việc cắm màn hình không chỉ làm tăng con số tác động; về cơ bản nó thay đổi thiên nhiên của môi trường mài mòn, biến một hạt cát tương đối tròn thành một hạt sắc nhọn, đá nghiền có khả năng gây chết người cao hơn nhiều đối với chất nền kim loại.

Khi chúng ta chuyển tư duy từ cơ học sang hóa học, chúng ta phải thừa nhận “tế bào điện” được tạo ra bên trong lỗ chân lông bị bít kín. Cầu cát không chỉ là rào cản vật lý; nó tạo ra một “kẽ hở” nơi thành phần hóa học của chất lỏng có thể khác biệt đáng kể so với chất lỏng khối trong giếng. Bên trong phích cắm, chất lỏng có thể bị ứ đọng, dẫn đến sự suy giảm oxy và sự tích tụ các sản phẩm phụ có tính axit hoặc clorua đậm đặc. Điều này thiết lập một “Ăn mòn kẽ hở” tế bào giữa bề mặt kim loại bên trong phích cắm (cực dương) và bề mặt kim loại lộ ra bên ngoài phích cắm (cực âm). Quá trình xói mòn sau đó hoạt động như một quá trình liên tục “chất khử thụ động,” cạo đi mọi vảy bảo vệ hoặc màng oxit mà kim loại cố gắng hình thành trong môi trường khắc nghiệt này. Sức mạnh tổng hợp này—nơi xói mòn làm tăng tốc độ ăn mòn bằng cách loại bỏ lớp thụ động, và sự ăn mòn làm tăng tốc độ xói mòn bằng cách làm mềm kim loại và mở rộng các vết nứt vi mô—là nguyên nhân “vòng xoáy tử thần” của màn hình điều khiển cát. Đó là một quá trình trong đó tính chất vật lý của chất lỏng và tính chất hóa học của bể chứa kết hợp với nhau để khai thác mọi điểm yếu cực nhỏ trong sợi dệt.. Mô hình hóa khoa học của quá trình này đòi hỏi một cách tiếp cận đa vật lý, ghép các phương trình Navier-Stokes cho chất lỏng, phương pháp phần tử rời rạc ($DEM$) cho các hạt, và mô hình động học điện hóa của quá trình hòa tan kim loại. Chỉ bằng cách tích hợp các lĩnh vực khác nhau này chúng ta mới có thể bắt đầu dự đoán được “đến lúc thất bại” với bất kỳ mức độ chính xác nào.

Ý nghĩa công nghiệp của nghiên cứu này hướng tới nhu cầu cấp thiết về “hiến tế” hay “độ dốc” thiết kế bộ lọc. Nếu chúng ta biết rằng việc cắm điện ban đầu là tác nhân gây ra sự xói mòn mang tính hủy diệt, có lẽ bộ lọc nên được thiết kế để “túp lều” lớp phích cắm đầu tiên của nó, hoặc có cấu trúc lỗ xốp giãn ra một chút dưới áp lực để cho phép “đá đỉnh vòm” những cây cầu sụp đổ trước khi chúng có thể kích hoạt hiệu ứng vòi phun. Điều này đưa chúng ta đến khu vực hấp dẫn của “bộ nhớ hình dạng” hợp kim hoặc kiểu dệt linh hoạt có thể phản ứng linh hoạt với trạng thái cắm. Tuy nhiên, thực tế hiện tại vẫn bắt nguồn từ sự cứng nhắc, hợp kim có độ bền cao nơi trận chiến thắng hoặc thua ở quy mô micron. Quan sát mặt cắt ngang của dây bị đứt dưới Kính hiển vi điện tử quét ($SEM$), câu chuyện được viết trong “vết sọc” và “lúm đồng tiền”—câu chuyện về một vật liệu đã chiến đấu dũng cảm nhưng thua trận trước một chất lỏng mà nó có ý định chế ngự nhưng cuối cùng lại trở thành kẻ hủy diệt nó. Cơ chế phá hủy vi mô là, vì thế, một minh chứng cho thực tế rằng trong thế giới động lực học chất lỏng áp suất cao, không có thứ gọi là “tĩnh” lọc; chỉ có một vật chất ở trạng thái chậm, đo độ phân rã, và công việc của chúng tôi với tư cách là các nhà khoa học là hiểu rõ nhịp độ phân hủy đó đủ tốt để đảm bảo giếng vẫn tồn tại được trong đời sống kinh tế của nó.