: Phân tích tác động của đường kính sàng lọc giếng đến năng suất giếng khí ngang

Ngày 5, 2025

Tại sao tiết diện dây hình chữ V lại vượt trội hơn so với rãnh cầu truyền thống hay ống đục lỗ để kiểm soát cát?

Ngày 27, 2025Màn hình gói sỏi hai lớp siêu đàn hồi cho tính toàn vẹn của giếng ngang

Sự phát triển của việc khai thác hydrocarbon hiện đại đã chuyển hướng sang các kiến trúc giếng phức tạp một cách không thể tránh khỏi., với giếng khoan ngang trở thành phương tiện tiêu chuẩn để tối đa hóa sự tiếp xúc của hồ chứa trong các hoạt động độc đáo và có độ thấm thấp. Trong khi khoan ngang khai thác trữ lượng lớn, nó đồng thời phóng đại sự phức tạp của việc hoàn thành hố hạ cấp, đặc biệt liên quan kiểm soát cát. Những thách thức truyền thống của sự di chuyển hạt mịn, sự hình thành, và xói mòn do chất lỏng gây ra trở nên trầm trọng hơn do chiều dài tuyệt đối của lỗ hở, dòng chảy khác biệt dọc theo vùng trả tiền, và sự cần thiết của các phương pháp can thiệp cường độ cao như đóng gói sỏi và nứt vỡ thủy lực. Hơn nữa, trong lĩnh vực tăng cường thu hồi dầu (EOR), các phương pháp như phun hơi nước (VÍ DỤ., NÓI) giới thiệu các mối đe dọa tàn khốc của chu trình nhiệt cực độ và ăn mòn ở nhiệt độ cao.

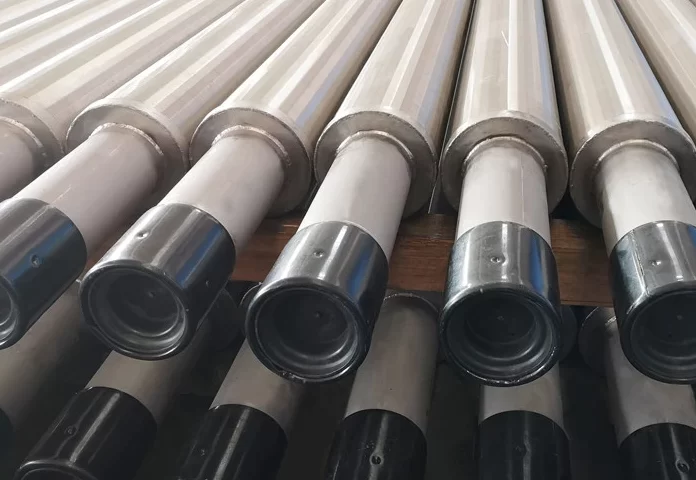

Màn hình giếng truyền thống, cho dù là một lớp lót có rãnh đơn giản hay một màn hình quấn dây độc lập, thường tỏ ra không phù hợp với những căng thẳng hiệp đồng này. Sự cần thiết của một bộ phận có thể chịu được tải trọng cơ học cao, chống lại cuộc tấn công hóa học mạnh mẽ, và duy trì độ chính xác của quá trình lọc chính xác trên khoảng cách ngang rộng lớn đã thúc đẩy sự phát triển của thiết bị chuyên dụng Màn hình gói sỏi ngang. Hệ thống này đánh dấu một bước tiến quan trọng, sử dụng một sáng kiến Cấu trúc lọc hai lớp—kết hợp cường độ cao, chống xói mòn Áo khoác ngoài Vee-Wire với độ chính xác cao bộ lọc nội bộ lưới thép dệt tốt—để đảm bảo không chỉ khả năng kiểm soát cát đáng tin cậy mà còn cả khả năng phục hồi cấu trúc và nhiệt cần thiết cho các chu trình sản xuất và hoàn thiện nghiêm ngặt nhất. Toàn bộ hệ thống được thiết kế như một tài sản có tính toàn vẹn cao được thiết kế để hấp thụ áp lực to lớn của việc đặt sỏi và dòng chảy ngược từ vết nứt đồng thời giảm thiểu các vấn đề tắc nghẽn lâu dài do bùn gây ra, tiền phạt dầu nặng, và quy mô khoáng sản.

1. Sự phức tạp của việc can thiệp và kiểm soát cát giếng ngang

Sự biện minh kỹ thuật cho màn hình chuyên dụng này bắt đầu bằng việc phân tích các nhu cầu vận hành đặc biệt đặt ra đối với các thiết bị kiểm soát cát trong giếng ngang, đặc biệt là những nơi cần can thiệp như đóng gói sỏi hoặc bẻ gãy.

Thách thức của giếng ngang

Trong một hoàn thiện theo chiều ngang điển hình kéo dài hàng ngàn mét, màn chắn phải chịu ứng suất cơ học hiếm khi gặp ở giếng thẳng đứng. Nó phải duy trì tính toàn vẹn của nó dưới điều kiện quan trọng tải trọng nén và kéo trong quá trình cài đặt, đặc biệt là khi điều hướng các con đường giếng quanh co. Sau khi cài đặt, lực cản chênh lệch trong quá trình chảy hoặc phun, kết hợp với đồ sộ sự giãn nở nhiệt và co lại chu trình vốn có của quá trình phun hơi nước, tạo ra ứng suất mỏi nghiêm trọng lên cấu trúc và kết nối hàn của màn hình. Màn chắn thông thường thường bị hỏng cấu trúc tại các điểm kết nối hoặc bị sập do áp lực đặt gói sỏi không đồng đều.

Sỏi đóng gói và gãy xương: Tải trọng cực độ

Yêu cầu về cấu trúc của màn hình được xác định bằng hai quy trình can thiệp chính:

-

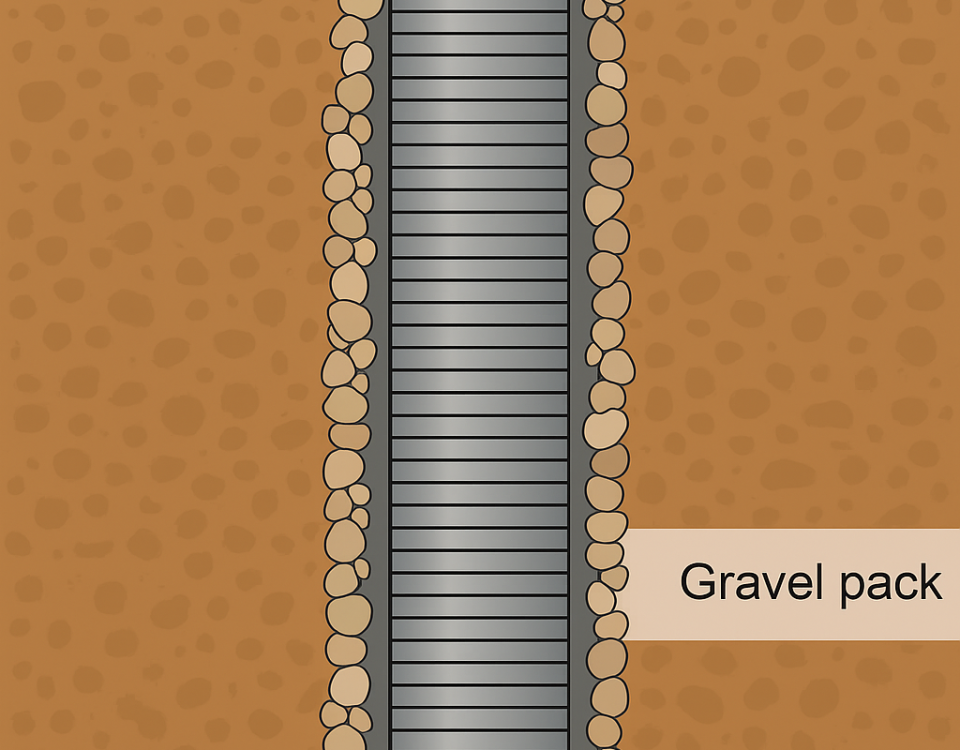

Đóng gói sỏi: Điều này liên quan đến việc bơm một lượng bùn có mật độ cao gồm sỏi có kích thước (lời tuyên bố) vào không gian hình khuyên giữa màn hình và đội hình. Màn hình phải chịu lực cực lớn áp lực ép bên ngoài khi chất lỏng bùn rò rỉ vào hệ tầng, đòi hỏi cao Collapse Strength trong ống đế và vỏ dây. Nếu màn hình bị sập dù chỉ một chút, tính toàn vẹn của toàn bộ gói sỏi bị tổn hại, dẫn đến sản xuất cát sớm.

-

Gãy thủy lực (Gói Frac): Trong quá trình chảy ngược proppant sau hoạt động bẻ gãy, màn hình phải đối mặt cực đoan xói mòn bên trong. Sự trở lại tốc độ cao của proppant, đặc biệt là thông qua các khe hở và gần các lỗ trên ống đế, có thể nhanh chóng làm mòn vật liệu màn hình. Sự cần thiết cho khả năng chống xói mòn cao hơn chỉ định việc sử dụng chuyên dụng, hợp kim cứng và thiết kế kết cấu chắc chắn để giảm thiểu gia tốc vận tốc cục bộ.

Yêu cầu chịu được cả hai hoạt động tải trọng cao này đòi hỏi phải có một sản phẩm vượt trội hơn nhiều so với lớp lót đục lỗ đơn giản hoặc màn hình cao cấp một lớp tiêu chuẩn. Thiết kế cuối cùng vốn phải sở hữu công suất cơ học của ống có độ bền cao đồng thời mang lại độ chính xác lọc của bộ lọc chuyên dụng.

2. Kiến trúc của khả năng phục hồi: Cấu trúc tích hợp hai lớp

Sự đổi mới quan trọng của màn hình giếng ngang này nằm ở chỗ nó cấu trúc lớp, được thiết kế để gán vai trò cơ học và lọc cụ thể cho từng thành phần, từ đó đạt được hiệu suất vượt trội về sức mạnh, công suất dòng chảy, và độ tin cậy chống tắc nghẽn.

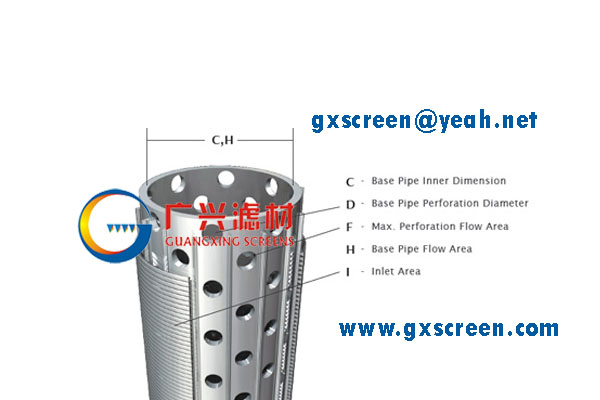

lớp 1: Ống đế cường độ cao và các lỗ đục lỗ

Nền tảng là Cơ sở đường ống, thường là vỏ hoặc ống thép liền mạch API 5CT (VÍ DỤ., 2-7/8″ đến 4-1 / 2″ OD, theo các thông số quy định). Ống cơ sở cung cấp phần lớn màn hình độ bền kéo và chống sụp đổ, quan trọng để xử lý, cài đặt, và chống lại áp lực bên ngoài của gói sỏi. Ống đế được đục lỗ bằng các lỗ gia công chính xác phải:

-

Tối đa hóa diện tích dòng vào (OFA): Đảm bảo chất lỏng đi vào đường ống tối đa.

-

Duy trì sức mạnh: Mẫu thủng phải được tối ưu hóa để đạt được OFA tối đa trong khi vẫn giữ được độ bền sập tối thiểu cần thiết của vật liệu cơ bản (VÍ DỤ., 80% của khả năng chống sập thân ống ban đầu).

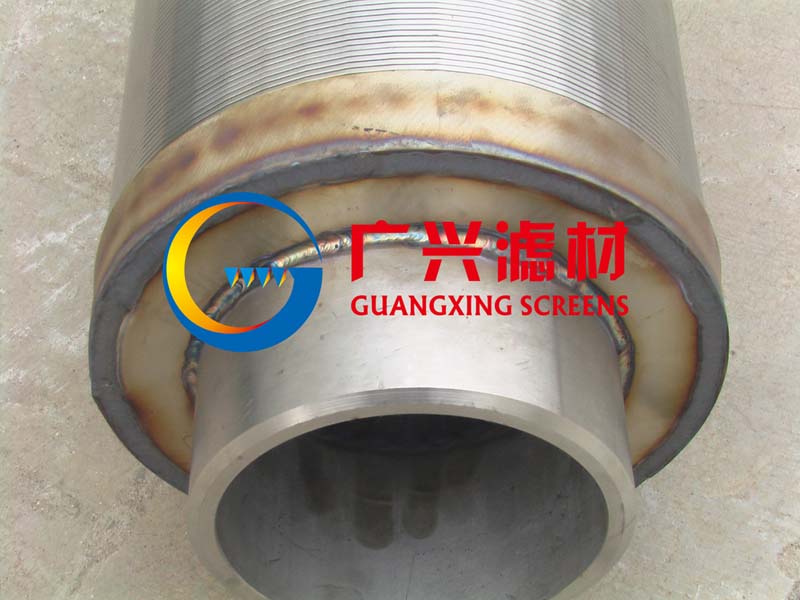

lớp 2: Lưới thép dệt mịn (Lọc có độ chính xác cao)

Bao bọc trực tiếp ống đế đục lỗ là Lớp lọc bên trong, thường là một lưới thép dệt nhiều lớp thiêu kết (Lưới dày đặc). Đây là thành phần lọc có độ chính xác cao có vai trò gấp đôi:

-

Loại trừ hạt cuối cùng: Nó được thiết kế để bẫy các hạt tốt nhất (phù sa, đất sét, chất rắn bùn, hoặc cát mịn) đi qua thành công vật liệu gói sỏi thô hơn. Điều này ngăn chặn sự di chuyển của các hạt mịn này vào các lỗ trên ống cơ sở, do đó giảm thiểu sự sụt giảm áp suất (tổn thương da) và nguy cơ xói mòn cuối cùng của chính đường ống.

-

Giảm thiểu dầu/bùn nặng: Trong các bể chứa dầu nặng, cặn dầu thô hoặc dung dịch khoan có độ nhớt cao có thể 'mù' về mặt vật lý’ phương tiện lọc. Lưới mịn bên trong, được hỗ trợ bởi lớp bên ngoài mạnh mẽ, cho phép chất lỏng có độ nhớt cao đi qua một lượng lớn, diện tích bề mặt được hỗ trợ, giảm nguy cơ chênh lệch áp suất trên môi trường có thể gây tắc nghẽn vĩnh viễn (hoặc chói mắt) của bộ lọc.

Lưới thiêu kết được ưa chuộng hơn lưới dệt đơn giản vì quá trình thiêu kết (nung chảy các lớp lưới lại với nhau ở nhiệt độ cao) tạo ra một sự ổn định cực kỳ, môi trường lọc cường độ cao với đồng phục, kích thước lỗ chân lông đảm bảo, làm cho nó có khả năng chống biến dạng cơ học cao trong quá trình truyền chất lỏng áp suất cao.

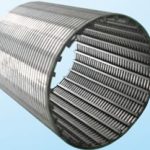

lớp 3: Áo khoác dây Vee (Hỗ trợ cấu trúc và dòng chảy)

Lớp ngoài cùng và dễ thấy nhất là Dây Vee (dây nêm) Áo khoác. Thành phần này đóng vai trò là xương sống cấu trúc của áo khoác lọc và lá chắn xói mòn chính.

-

Tính toàn vẹn cấu trúc: Dây chữ V liên tục được hàn chính xác, quấn quanh các thanh đỡ dọc, tạo ra một chiếc áo khoác hình trụ cứng nhắc. Lớp này chống lại hư hỏng cơ học trong quá trình xử lý và cung cấp độ bền cần thiết để hỗ trợ lưới mịn bên trong chống lại áp suất chênh lệch lớn và mài mòn vật lý của bùn gói sỏi..

-

Dòng chảy chống tắc nghẽn: Cấu hình dây hình chữ V tạo ra khẩu độ khe thon dần ra ngoài. Bất kỳ hạt nào đi qua gói sỏi chính và bề mặt bên ngoài của dây chữ V đều không thể bị kẹt trong khe - nó phải đi hoàn toàn qua. Hình học này về cơ bản loại bỏ sự kết nối giữa các hạt bên trong, duy trì hiệu quả dòng vào.

-

Khiên chống xói mòn: Được làm từ độ cứng cao, hợp kim chống ăn mòn, dây chữ V bên ngoài che chắn lưới mỏng manh bên trong khỏi tiếp xúc trực tiếp với vận tốc cao, dòng chất lỏng mài mòn gặp phải trong quá trình chảy ngược, đặc biệt sau khi gãy xương.

Bộ phận lắp ráp nhiều lớp này—Ống đế để chịu tải, Lưới bên trong cho độ chính xác, và Outer Vee-Wire để bảo vệ và hỗ trợ—tạo ra một hệ thống lọc siêu đàn hồi được tối ưu hóa cho các ứng suất tổng hợp của việc hoàn thiện giếng ngang.

3. Nhiệm vụ luyện kim đối với EOR và môi trường bẻ gãy

Các vật liệu được sử dụng để xây dựng Màn chắn gói sỏi ngang phải được lựa chọn không chỉ vì độ bền cơ học mà còn vì khả năng chống chịu với môi trường nhiệt hóa khắc nghiệt do EOR đưa ra và tốc độ xói mòn cao do nứt gãy. Thép carbon tiêu chuẩn không đủ cho các lớp dây và lưới, và ngay cả đường ống cơ sở cũng cần được xem xét cụ thể.

Luyện kim ống cơ sở: Sức mạnh và tính linh hoạt

Ống cơ sở thường là ống API 5CT cường độ cao, từ J55 (sức mạnh cơ bản) lên qua L80 (Dịch vụ chua NACE đủ tiêu chuẩn, thường $80 \text{ ksi}$ sức mạnh năng suất) hay P110 (cường độ cao cao cấp, $110 \text{ ksi}$ sức mạnh năng suất).

-

L80 (Tuân thủ NACE): Bắt buộc khi $\text{H}_2\text{S}$ hiện diện (dịch vụ chua). Độ cứng và thành phần hóa học của vật liệu phải tuân theo NACE MR0175/ISO 15156 để ngăn chặn Ăn mòn ứng suất sunfua (SSCC), cơ chế hư hỏng được tăng tốc bởi nhiệt độ phun hơi cao và ứng suất kéo ở mặt cắt ngang dài.

-

P110: Được lựa chọn cho các ứng dụng yêu cầu cường độ nổ và sập tối đa để chịu được các hoạt động rải sỏi áp suất cao và nứt vỡ thủy lực mạnh.

Lọc áo khoác và lưới luyện kim: Kháng nhiệt và hóa chất

Áo khoác Vee-Wire và lớp lưới mịn bên trong, là giao diện chất lỏng trực tiếp, yêu cầu hàm lượng hợp kim cao cấp để tồn tại trước các mối đe dọa kết hợp của chu kỳ nhiệt và xói mòn/ăn mòn:

-

Thép mạ crôm (VÍ DỤ., 13Cr, L80 13Cr): Thường yêu cầu tối thiểu đối với $\text{CO}_2$ ăn mòn và nhiệt độ vừa phải. Các $13\%$ Hàm lượng crom tạo thành lớp oxit bảo vệ, làm cho nó có khả năng chống ăn mòn ngọt cao hơn đáng kể so với thép cacbon thông thường. Điều này thường được sử dụng cho dây chữ V và thanh đỡ.

-

Thép không gỉ song công (VÍ DỤ., UNS S31804 hoặc S32750): Bắt buộc đối với nhiệt độ và môi trường cao hơn với sự kết hợp $\text{H}_2\text{S}$ và hàm lượng clorua cao. Hợp kim song công cung cấp tuyệt vời Số lượng kháng tương đương (Gỗ) (tiêu biểu $\text{PREN} \geq 32$) và có khả năng chống ăn mòn ứng suất cao, khiến chúng trở nên lý tưởng cho chu trình nhiệt khắc nghiệt và môi trường ăn mòn của quá trình phun hơi nước (SAGD/CSS) nơi mà căng thẳng nhiệt cao là không thể tránh khỏi.

-

Lưới thiêu kết: Lưới bên trong thường sử dụng các hợp kim như Thép không gỉ 316L để chống ăn mòn và ổn định nhiệt, thiêu kết để tăng cường độ bền cơ học và độ ổn định lỗ rỗng dưới áp suất chênh lệch cao.

Ống đế có độ bền cao kết hợp với vỏ hợp kim chống ăn mòn đảm bảo hệ thống duy trì tính toàn vẹn về cấu trúc trong khi các bộ phận chức năng chống lại sự xuống cấp về mặt hóa học và vật lý.

| Tham số | Cơ sở đường ống (API 5CT L80/P110) | Áo khoác lọc (13Cr / Duplex) | Yêu cầu xử lý nhiệt |

| Lớp vật chất | API 5CT L80 hoặc P110 | 13Cr (như vậy 420 mod) hoặc song công (2205) | Cơ sở đường ống: Làm dịu đi & ủ (Q&T) để kiểm soát cường độ và độ cứng được chỉ định. |

| Tập trung hóa học | Carbon được kiểm soát, Mn (cho sức mạnh) | Cao $\text{Cr}$ (13% để 25%), $\text{Mo}$ (Duplex), $\text{Ni}$ | Áo khoác: Giải pháp ủ sau hàn (cho hai mặt) để khôi phục cấu trúc vi mô lý tưởng. |

| Độ bền kéo | L80: $552 \text{ MPa}$ phút, $P110: 758 \text{ MPa}$ phút | Tiêu biểu $R_{eH} \geq 550 \text{ MPa}$ (So sánh với ống cơ sở) | Ủ cho lưới để đảm bảo độ dẻo và chống ăn mòn giữa các hạt. |

| Kiểm soát khai thác | Bắt buộc NACE MR0175/ISO 15156 giới hạn (cho L80) | Kiểm soát để ngăn chặn SSC (Cracking căng thẳng sunfua) | N/a |

| Tiêu chuẩn chính | Thông số API 5CT | ASTM A790/A240 (cho hai mặt) hoặc Đặc điểm kỹ thuật của nhà cung cấp cụ thể | API 5CT / NACE MR0175 |

4. Đặc điểm kích thước, Dung sai, và ứng dụng

Các thông số kích thước của Màn hình gói sỏi ngang bị hạn chế do cần phải vừa với kích thước vỏ tiêu chuẩn trong khi vẫn để lại đủ hình khuyên cho bùn gói sỏi và duy trì biến thể OD tối thiểu để vận hành trơn tru.

Thông số kích thước và thiết kế phù hợp với mục đích

Mối quan hệ giữa OD ống cơ sở và OD vỏ màn hình cuối cùng là rất quan trọng để đảm bảo độ hở thích hợp. Các tham số được cung cấp minh họa việc ghép các kích thước ống/vỏ API tiêu chuẩn với đường kính lắp ráp màn hình tùy chỉnh:

| Kích thước ống cơ sở (Ống/vỏ API) | Ống cơ sở OD (mm) | Áo khoác màn hình cuối cùng OD (mm) | Bối cảnh ứng dụng |

| 2-3/8″ | $\Phi 60.3$ | $\Phi 79$ | Hoàn thiện đường kính nhỏ, thường xuyên qua ống hoặc hoàn thành kép. |

| 2-7/8″ | $\Phi 73$ | $\Phi 95$ | Ống cuộn tiêu chuẩn hoặc hoàn thiện thông thường nhỏ hơn. |

| 3-1/2″ | $\Phi 88.9$ | $\Phi 110$ | Kích thước ống phổ biến, cho phép đủ hình khuyên để gói sỏi hiệu quả. |

| 4″ | $\Phi 101.6$ | $\Phi 121$ | Vỏ sản xuất hoặc hoàn thành ID lớn hơn. |

| 4-1/2″ | $\Phi 114.3$ | $\Phi 135$ | Vỏ sản xuất đường kính lớn; tối đa hóa tốc độ dòng chảy. |

Dung sai chặt chẽ trên Áo khoác màn hình Đường kính ngoài (OD) là rất quan trọng. Nó phải đồng nhất trên toàn bộ chiều dài của phần để đảm bảo khoảng trống thích hợp trong quá trình lắp đặt và ngăn ngừa treo máy. Quan trọng hơn, các Dung sai chiều rộng khe ở Vee-Wire bên ngoài và Dung sai kích thước lỗ chân lông ở lưới bên trong phải cực kỳ chặt chẽ (VÍ DỤ., $\pm 0.05 \text{ mm}$), vì điều này ảnh hưởng trực tiếp đến hiệu quả kiểm soát cát và khả năng dòng chảy dài hạn.

Tính năng và hiệu quả chống tắc nghẽn

| Danh mục tính năng | Tính năng mô tả | Lợi thế chức năng trong giếng ngang/EOR |

| Độ tin cậy về kết cấu | Ống cơ sở API 5CT cường độ cao | Chịu được áp lực bên ngoài cao trong quá trình đóng gói sỏi và tải trọng kéo/nén bên trong cao. |

| Độ chính xác lọc | Lớp bên trong lưới mịn thiêu kết | Loại bỏ hạt mịn có độ chính xác cao, bùn, và chất rắn dầu nặng; ngăn chặn việc cắm đường ống bên trong. |

| Dòng chảy chống tắc nghẽn | Áo khoác ngoài Vee-Wire (Khe hình chữ V) | Loại bỏ cầu nối hạt; giảm thiểu tổn thương da và duy trì khả năng chảy theo thời gian. |

| Chống xói mòn | 13Cr/Duplex Vee-Dây và thanh | Chống mài mòn từ dòng chảy ngược tốc độ cao, đặc biệt là lợi nhuận proppant sau khi gãy xương. |

| Chống ăn mòn | Hợp kim đủ tiêu chuẩn NACE/Duplex | Chịu được nhiệt độ cao, dịch vụ chua ($\text{H}_2\text{S}/\text{CO}_2$), và vết nứt do ăn mòn ứng suất clorua (SCC) từ hơi nước. |

| Tính linh hoạt trong vận hành | Công suất dòng chảy cao | Thích hợp cho sản xuất tốc độ cao, đóng gói sỏi, và hoạt động bẻ gãy thủy lực. |

Ứng dụng và thị trường thích hợp

Màn hình chuyên dụng này lấp đầy khoảng trống quan trọng nơi ứng suất cơ học cao đáp ứng môi trường EOR ăn mòn:

-

Thoát nước trọng lực hỗ trợ bằng hơi nước (NÓI) và CSS: Cần thiết cho việc chiết xuất dầu nặng ở nhiệt độ cao, đòi hỏi khả năng chống lại $\sim 300^{\circ}\text{C}$ hơi nước và chu trình nhiệt lớn.

-

Sự bẻ gãy khí/dầu độc đáo: Được sử dụng trong các mặt ngang dài, nơi lưới chắn phải chịu được lực ăn mòn của dòng chảy ngược bị nứt trong khi vẫn duy trì khả năng kiểm soát cát chính xác.

-

Giếng sâu có độ lệch cao: Được triển khai ở những nơi có chiều dài màn hình dài khiến bộ phận chịu ma sát cực độ và ứng suất cơ học trong quá trình lắp đặt.

Cam kết về độ tin cậy vượt trội

Màn hình gói sỏi ngang, với cấu trúc hai lớp siêu đàn hồi, đại diện cho đỉnh cao của kỹ thuật kiểm soát cát đương đại. Đó là một phản ứng có tính toán đối với cơ chế hiệp lực, nhiệt, và các mối đe dọa hóa học vốn có trong EOR ngang hiện đại và hoàn thiện vết nứt. Cột sống cấu trúc chắc chắn của ống đế API 5CT được kết hợp một cách chiến lược với phương tiện lọc hiệu suất cao—vỏ Vee-Wire bảo vệ và lưới thiêu kết chính xác—được làm từ hợp kim được chọn đặc biệt để chống ăn mòn và xói mòn ở nhiệt độ cao.

Hệ thống này là một minh chứng cho nguyên tắc rằng trong môi trường downhole phức tạp, độ tin cậy phải được sản xuất vào chính thành phần đó. Bằng cách đạt được tính toàn vẹn cấu trúc và độ ổn định nhiệt cao hơn, bên cạnh độ chính xác lọc vượt trội và đặc tính chống tắc nghẽn dòng chảy, màn hình này làm giảm đáng kể chi phí hoạt động liên quan đến công việc thay thế, dọn dẹp, và giếng bị hỏng sớm. Kiến trúc phức tạp đảm bảo rằng nguồn vốn đầu tư khổng lồ được thực hiện cho giếng khoan ngang được bảo vệ bởi một màn chắn được thiết kế để chịu đựng tuổi thọ của các tài sản hồ chứa đòi hỏi khắt khe nhất, nhờ đó duy trì được tỷ lệ cao, sản xuất không có cát ở các mỏ dầu khí đầy thách thức nhất thế giới.