เหตุใดโปรไฟล์ลวดรูปตัว V จึงเหนือกว่าช่องสะพานแบบดั้งเดิมหรือท่อที่มีรูพรุนเพื่อการควบคุมทราย?

ธันวาคม 27, 2025

กลไกการกัดเซาะ-การกัดกร่อนด้วยกล้องจุลทรรศน์ของตาข่ายโลหะทอในตะแกรงควบคุมทราย

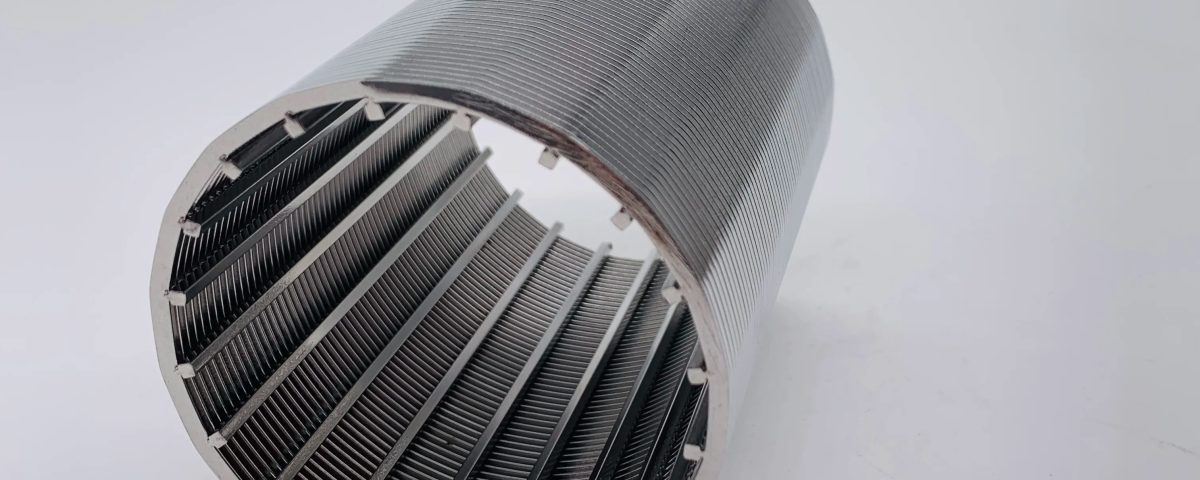

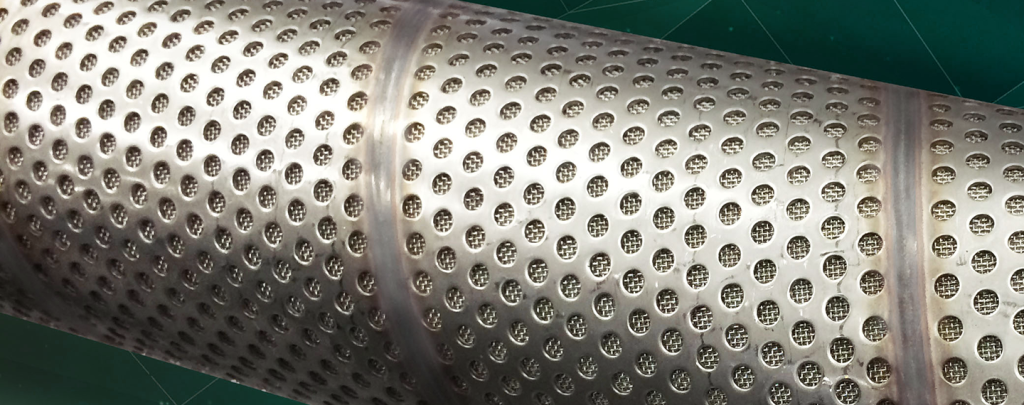

มกราคม 11, 2026แนวความคิดของการย่อยสลายตัวกรองตาข่ายลวดโลหะภายในหน้าจอควบคุมทรายจำเป็นต้องละทิ้งการสังเกตโครงสร้างด้วยตาเปล่าไปสู่ความละเอียดที่ละเอียดยิ่งขึ้น, การซักถามด้วยกล้องจุลทรรศน์ของความสัมพันธ์เสริมฤทธิ์กันระหว่างการเชื่อมอนุภาค, ปฏิสัมพันธ์ระหว่างโครงสร้างของเหลว, และพลังงานจลน์เฉพาะที่ของของแข็งที่กักตัวไว้. เพื่อเริ่มต้นการพูดคนเดียวภายในเกี่ยวกับความล้มเหลวของระบบที่ซับซ้อนดังกล่าว, ก่อนอื่นเราต้องจินตนาการว่าหน้าจอไม่ใช่สิ่งกีดขวางแบบคงที่ แต่เป็นแบบไดนามิก, ชั้นขอบเขตที่กำลังพัฒนาซึ่งฟิสิกส์ของการกรองและกลไกการทำลายมีความเชื่อมโยงกันอย่างแยกไม่ออก. ลวดตาข่ายโลหะ, มักประกอบด้วยสเตนเลสออสเทนนิติกหรือโลหะผสมนิกเกิลสูง เช่น 316L หรือโลหะผสม 20, ถูกถักทอเป็นสถาปัตยกรรมที่แม่นยำ เช่น ผ้าทอดัตช์ธรรมดา (พีดีดับว) หรือผ้าทอลายทแยงดัตช์ (ทีดีพี)—เพื่อสร้างเส้นทางที่คดเคี้ยวสำหรับของไหลโดยไม่รวมชั้นทราย. อย่างไรก็ตาม, ความแม่นยำของการทอนี้จะกลายเป็นการเลิกล้มเมื่อความสมดุลของอ่างเก็บน้ำถูกรบกวน. เมื่อของไหลเริ่มอพยพจากชั้นหินไปสู่หลุมเจาะ, มันมีสเปกตรัมของอนุภาคอยู่ด้วย, ตั้งแต่ตะกอนละเอียดไปจนถึงเม็ดควอตซ์ที่ใหญ่ขึ้น, ซึ่งมีปฏิสัมพันธ์กับรูพรุนของตาข่ายทำให้เกิดเหตุการณ์ต่างๆ มากมาย ซึ่งท้ายที่สุดก็นำไปสู่ความล้มเหลวอย่างร้ายแรงของความสมบูรณ์ของหน้าจอ. ขั้นตอนการเสียบปลั๊กไม่ได้เป็นเพียงการอุดตันทางกล แต่เป็นกระบวนการที่ซับซ้อนของการสร้างสะพานฟัน โดยอัตราส่วนของขนาดอนุภาคต่อขนาดรูพรุน (ง/ดี) กำหนดความเสถียรของการบดเคี้ยว. เมื่ออนุภาคหลายอนุภาคมาบรรจบกันที่รูขุมขนเดียว, พวกเขาฟอร์มก “หลักสำคัญ” สะพาน, โครงสร้างคล้ายส่วนโค้งที่มั่นคงช่วยลดพื้นที่การไหลได้อย่างมีประสิทธิภาพ. การลดพื้นที่นี้เป็นจุดเปลี่ยนที่สำคัญในวงจรชีวิตของหน้าจอ เนื่องจากจะกระตุ้นให้เกิดการเปลี่ยนแปลงในระบบอุทกพลศาสตร์ในท้องถิ่น; ตามหลักความต่อเนื่อง, เนื่องจากพื้นที่หน้าตัดของเส้นทางการไหลลดลงเนื่องจากการเสียบปลั๊ก, ความเร็วของของไหลในท้องถิ่นจะต้องเพิ่มขึ้นตามสัดส่วนเพื่อรักษาอัตราการไหลตามปริมาตร. นี้ “เอฟเฟกต์หัวฉีด” เปลี่ยนค่อนข้างอ่อนโยน, การไหลแบบลามินาร์ความเร็วต่ำไปสู่การเจ็ตติ้งด้วยความเร็วสูง, ของเหลวอยู่ที่ไหน, ตอนนี้เต็มไปด้วยอนุภาคที่มีฤทธิ์กัดกร่อน, ถูกควบคุมด้วยความแม่นยำที่แม่นยำกับพื้นผิวระดับจุลภาคของเส้นลวดโลหะ.

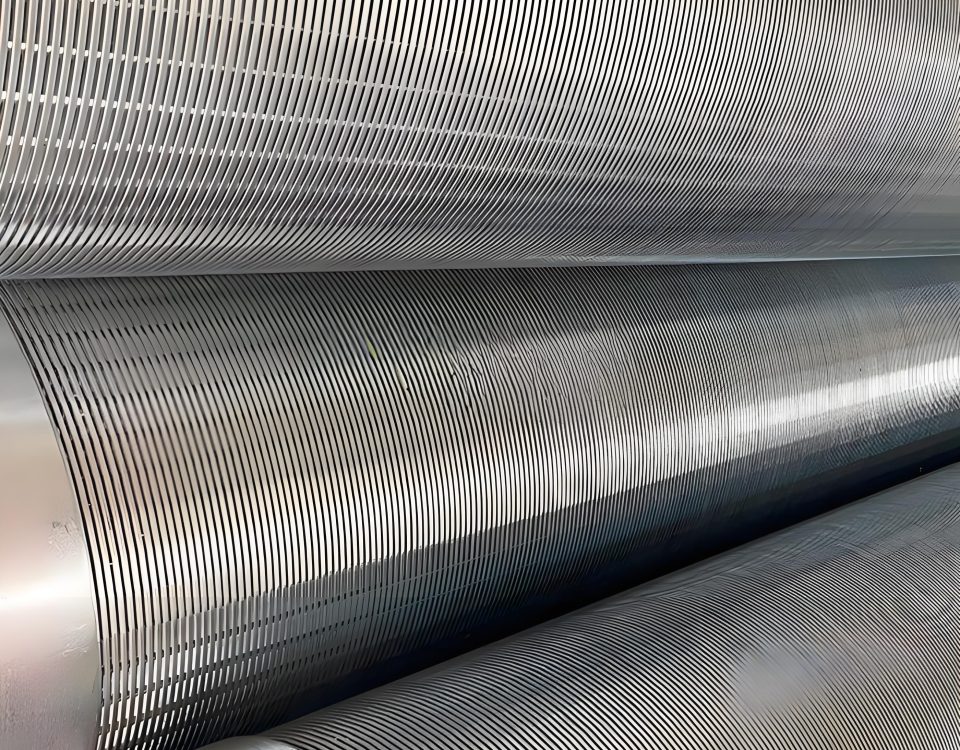

การเปลี่ยนแปลงจากการเสียบปลั๊กเป็นการพังทลายนี้เป็นกลไกพื้นฐานของ “ความเสียหายจากการกัดเซาะของปลั๊ก,” ปรากฏการณ์ที่การอุดตันนั้นสร้างเงื่อนไขสำหรับการทำลายสื่อกรองในภายหลัง. เพื่อวิเคราะห์ความเสียหายด้วยกล้องจุลทรรศน์, เราต้องพิจารณาการตอบสนองทางโลหะวิทยาของเส้นลวดต่อการกระแทกของอนุภาคของแข็งซ้ำๆ. การกัดเซาะของวัสดุโลหะโดยอนุภาคของแข็งโดยทั่วไปจะแบ่งออกเป็นการสึกหรอจากการตัดที่มุมกระแทกตื้น และการสึกหรอผิดรูปที่มุมกระแทกสูง. ในบริบทของการเสียบตะแกรงลวดบางส่วน, วิถีของอนุภาคนั้นวุ่นวายและถูกกำหนดโดยกระแสน้ำวนที่ปั่นป่วนซึ่งเกิดขึ้นเบื้องหลังการอุดตันเริ่มต้น. ในระดับจุลทรรศน์, การกระแทกแต่ละครั้งของเม็ดควอตซ์—ซึ่งมีความแข็งมากกว่าเหล็กกล้าไร้สนิมที่ผ่านการอบอ่อนหรือผ่านการชุบแข็งแล้ว—ทำให้เกิดการเสียรูปพลาสติกเพียงเล็กน้อย. หากมุมกระแทกต่ำ, อนุภาคทำหน้าที่เป็นเครื่องมือไมโครแมชชีน, ไถร่องเข้าไปในพื้นผิวโลหะแล้วดัน “ริมฝีปาก” ของวัสดุไปทางด้านข้างหรือปลายปล่องภูเขาไฟ. ผลกระทบที่ตามมาจากอนุภาคอื่น ๆ จะฉีกริมฝีปากที่เปราะบางเหล่านี้ออกไป, ส่งผลให้เกิดการสูญเสียมวล. หากมีผลกระทบโดยตรงมากขึ้น, พลังงานจะกระจายไปผ่านความเค้นสัมผัสแบบเฮิร์ตเซียนเฉพาะที่ซึ่งเกินกำลังครากของโลหะผสม, นำไปสู่การแข็งตัวของชั้นผิว. ชั้นที่แข็งตัวนี้, ในขณะที่เริ่มแรกมีความทนทานมากขึ้น, ในที่สุดก็เปราะ; ท่ามกลางกองทรายที่ซัดเข้ามาอย่างไม่หยุดยั้ง, รอยแตกขนาดเล็กแพร่กระจายไปตามขอบเขตของเมล็ดพืชหรือผ่านตาข่ายผลึก, นำไปสู่การหลุดร่อนของสะเก็ดโลหะ. นี่ไม่ใช่กระบวนการที่เหมือนกันทั่วทั้งเมช; ค่อนข้าง, โดยมีความเข้มข้นอยู่ที่ “จุดครอสโอเวอร์” ของการทอที่เส้นลวดอยู่ภายใต้แรงดึงตกค้างหรือความเค้นอัดจากกระบวนการทออยู่แล้ว. จุดครอสโอเวอร์เหล่านี้ทำหน้าที่เป็นตัวรวมความเครียด, และเมื่อเจ็ทของไหลที่มีฤทธิ์กัดกร่อนพุ่งเข้าไปในรอยแยกเหล่านี้, อัตราการขจัดวัสดุจะถูกเร่งตามลำดับความสำคัญเมื่อเทียบกับส่วนที่เรียบของเส้นลวด.

ความซับซ้อนของความเสียหายนั้นลึกซึ้งยิ่งขึ้นเมื่อเราคำนึงถึงสภาพแวดล้อมทางเคมีไฟฟ้าของแหล่งน้ำมัน. ของเหลวในอ่างเก็บน้ำไม่ค่อยมีความเฉื่อยทางเคมี; มักมีน้ำเกลือ, $CO_2$, และบางครั้ง $H_2 S$, สร้างตัวกลางที่มีฤทธิ์กัดกร่อน. กระบวนการกัดเซาะด้วยกล้องจุลทรรศน์จะดึงโครเมียมออกไซด์แบบพาสซีฟออกไปอย่างต่อเนื่อง ($Cr_2 O_3$) ชั้นที่ให้สแตนเลสมีความทนทานต่อการกัดกร่อน. สิ่งนี้จะสร้างผลเสริมฤทธิ์กันที่เรียกว่า “การกัดเซาะการกัดกร่อน,” โดยที่ผลกระทบทางกลเอื้อต่อการโจมตีทางเคมี และการโจมตีทางเคมีทำให้พื้นผิวโลหะอ่อนตัวลง, ทำให้เสี่ยงต่อการกัดกร่อนทางกลมากขึ้น. ในบทพูดคนเดียวด้วยกล้องจุลทรรศน์ของลวดที่ชำรุด, เราเห็นก “สด” พื้นผิวโลหะสัมผัสกันเป็นมิลลิวินาทีคูณมิลลิวินาที, เท่านั้นที่จะถูกโจมตีโดยไอออนคลอไรด์ทันที, ซึ่งเริ่มเกิดหลุม. หลุมเหล่านี้จะทำหน้าที่เป็นจุดเริ่มต้นที่สมบูรณ์แบบสำหรับการตัดที่มีฤทธิ์กัดกร่อนเพิ่มเติม. นอกจากนี้, วัสดุอุดนั้นเอง—สะพานทราย—ไม่ใช่ผนังคงที่. มีลักษณะเป็นรูพรุน, มีฤทธิ์กัดกร่อน “ล้อเจียร” ที่สั่นสะเทือนภายใต้อิทธิพลของกระแสน้ำปั่นป่วน. การแกว่งขนาดเล็กของอนุภาคที่เชื่อมต่อกันกับเส้นลวดโลหะทำให้เกิด “กังวลใจ” ความเสียหาย, รูปแบบของการสึกหรอที่เกิดขึ้นที่หน้าสัมผัสระหว่างทรายกับโลหะ. การทำให้เส้นผ่านศูนย์กลางของเส้นลวดบางลงอย่างช้าๆ แต่สม่ำเสมอ, ลดหน้าตัดของโครงสร้างและลดแรงกดดันจากการระเบิดหรือการยุบตัวของชุดหน้าจอทั้งหมด.

เมื่อเรามองลึกลงไปถึงพลศาสตร์ของของไหลในระดับรูพรุน, บทบาทของหมายเลขเรย์โนลด์ส ($Re$) กลายเป็นสิ่งที่สำคัญที่สุด. ในตาข่ายที่ไม่ได้เสียบปลั๊ก, the $Re$ โดยทั่วไปจะต่ำ, แต่เมื่อรูขุมขนแคบลงเหลือเพียงเศษเสี้ยวของขนาดเดิม, ท้องถิ่น $Re$ สามารถขัดขวางได้, นำไปสู่การเปลี่ยนผ่านสู่ความปั่นป่วน. ความปั่นป่วนนี้สร้างการกระจายตัวของความเร็วกระแทกและมุมที่ท้าทายการสร้างแบบจำลองเชิงเส้นอย่างง่าย. พลศาสตร์ของไหลเชิงคำนวณความเที่ยงตรงสูง (CFD) ควบคู่ไปกับการสร้างแบบจำลององค์ประกอบแบบแยกส่วน (เดม) แสดงให้เห็นว่าการกัดเซาะที่รุนแรงที่สุดมักไม่ได้เกิดขึ้นที่จุดอุดสูงสุด, แต่ใน “โซนเงา” ทันทีที่เกิดการอุดตันบางส่วน. ที่นี่, กระแสจะแยกออกและก่อตัวเป็นกระแสน้ำวนที่ดักจับอนุภาคละเอียด, บังคับให้พวกเขาฟาดด้านหลังของเส้นลวดที่ความถี่สูง. นี้ “การกัดเซาะด้านหลัง” ร้ายกาจอย่างยิ่งเพราะถูกซ่อนไว้จากการตรวจสอบด้วยตาเปล่า. สัณฐานวิทยาความเสียหายด้วยกล้องจุลทรรศน์ในโซนเหล่านี้มักจะแสดงให้เห็น “รังผึ้ง” หรือ “บุ๋ม” รูปร่าง, ลักษณะของวงจรสูง, ผลกระทบด้านพลังงานต่ำซึ่งนำไปสู่ความล้มเหลวของสายไฟในที่สุด. ลวด, ถูกกัดเซาะจนบางลงแล้ว, ในที่สุดก็ถึงจุดที่ไม่เสถียรทางกลโดยที่แรงลากของของไหลเกินความต้านทานแรงดึงที่เหลืออยู่ของโลหะ, นำไปสู่การหักสายไฟแต่ละเส้น—ก “ลวดระเบิด” เมื่อสายไฟเส้นเดียวขาด, ความสมบูรณ์ของโครงสร้างของลายทอทั้งหมดลดลง; รูจะขยายตัวอย่างรวดเร็วเมื่อของเหลวแรงดันสูงพบเส้นทางที่มีความต้านทานน้อยที่สุด, นำไปสู่ “ฮอตสปอต” และความล้มเหลวขั้นสุดท้ายของระบบควบคุมทราย, ซึ่งช่วยให้ทรายที่ก่อตัวไหลเข้าสู่ท่อการผลิต.

เพื่อสังเคราะห์ข้อสังเกตเหล่านี้ให้เป็นความเข้าใจที่ครอบคลุมเกี่ยวกับกลไกความเสียหายระดับจุลภาค, เราต้องตระหนักถึงความสำคัญของรูปทรงลายทอเริ่มต้นและ “ภูมิประเทศพื้นผิว” ของสายไฟ. A “เรียบ” ลวดไม่เคยเรียบเสมอกันในระดับไมครอน; มันมีเครื่องหมายรูปวาด, สันเขาด้วยกล้องจุลทรรศน์, และการรวมโลหะวิทยา. ความไม่สมบูรณ์เหล่านี้ทำหน้าที่เป็นจุดยึดหลักสำหรับการสะสมตัวของอนุภาคขนาดเล็กซึ่งเป็นสารตั้งต้นของการเสียบปลั๊ก. หากเราวิเคราะห์ปฏิสัมพันธ์ระหว่างค่าปรับเหล่านี้กับพื้นผิวโลหะผ่านเลนส์ของทฤษฎี DLVO (เดอร์จากิน, ลันเดา, กังวล, และโอเวอร์บีค), เราจะเห็นว่าแรง Van der Waals และแรงไฟฟ้าสถิตสองชั้นมีบทบาทสำคัญในการเริ่มต้น “เกาะติด” ของอนุภาค. เมื่อชั้นแรกของค่าปรับถูกดูดซับลงบนเส้นลวด, มันเพิ่มความหยาบของพื้นผิว, ซึ่งจะเพิ่มค่าสัมประสิทธิ์แรงเสียดทานในภายหลัง, อนุภาคขนาดใหญ่ขึ้น. นี้ “การเปรอะเปื้อนทางชีวภาพ” เช่นเดียวกับความก้าวหน้าของการสะสมของแร่คือสิ่งที่เชื่อมช่องว่างในที่สุด. ความเสียหายระดับจุลภาคจึงไม่ใช่เหตุการณ์ที่เกิดขึ้นในทันที แต่เป็นวิวัฒนาการชั่วคราวของรัฐต่างๆ: ตั้งแต่การดูดซับพื้นผิวไปจนถึงการเชื่อมทางกล, จากนั้นจึงเร่งความเร็วแบบอุทกพลศาสตร์, จากนั้นจึงเกิดเป็นรูกัดกร่อนเฉพาะที่, และสุดท้ายก็เกิดความล้าและการแตกร้าวของโครงสร้าง. การศึกษาความก้าวหน้านี้ต้องการมากกว่าแค่การวิเคราะห์ SEM ภายหลังการชันสูตรพลิกศพ; มันต้องมีการตรวจสอบแรงดันตกคร่อมตาข่ายในแหล่งกำเนิด, ซึ่งทำหน้าที่เป็นพร็อกซีมหภาคสำหรับความวุ่นวายที่เกิดขึ้นภายในรูขุมขน. อัตราการเปลี่ยนแปลงความดันที่เพิ่มขึ้นแบบไม่เชิงเส้นมักเป็นดังนี้ “สั่นสะเทือนความตาย” ของหน้าจอ, บ่งชี้ว่าการเสียบปลั๊กถึงเกณฑ์วิกฤตซึ่งขณะนี้การกัดเซาะเป็นกำลังหลัก.

การวิเคราะห์ทางวิทยาศาสตร์ยังต้องโต้แย้งกับ “ปฏิสัมพันธ์ระหว่างอนุภาคและอนุภาค” ภายในเครื่องบินเจ็ตความเร็วสูง. ในสายทรายที่อัดแน่นหนาแน่นถูกดันผ่านรูพรุนที่เสียบปลั๊ก, อนุภาคไม่ทำหน้าที่อย่างอิสระ. พวกเขาชนกัน, แตกสลายให้เล็กลงอีก, เศษที่คมกว่า—กระบวนการที่เรียกว่าการแตกหัก. เหล่านี้ “เกิดใหม่” เศษมีความสด, ขอบคมซึ่งมีประสิทธิภาพในการตัดลวดโลหะมากกว่าเม็ดอ่างเก็บน้ำแบบโค้งมนแบบเดิม. นี้ “การบดอัตโนมัติ” ภายในกระแสน้ำไหลจะเร่งอัตราการกัดเซาะให้เร็วขึ้น. เมื่อเราตรวจสอบสายไฟที่ชำรุดด้วยกล้องจุลทรรศน์, เรามักจะพบ “ฝังตัว” เศษทรายที่ถูกผลักเข้าสู่พื้นผิวโลหะด้วยแรงที่แท้จริงของของไหล. อนุภาคที่ฝังอยู่เหล่านี้ทำหน้าที่เหมือนใหม่ “ฟัน” บนสายไฟ, รบกวนการไหลเพิ่มเติมและสร้างความปั่นป่วนระดับรอง. ความเสียหายดังกล่าวมีลักษณะเป็นเศษส่วน เนื่องจากความล้มเหลวของหน้าจอขนาดใหญ่ประกอบด้วยความล้มเหลวของสายไฟหลายพันครั้ง, ซึ่งประกอบด้วยหลุมอุกกาบาตขนาดเล็กหลายล้านหลุม, แต่ละอันเกิดจากการเต้นที่ซับซ้อนของของไหล, ทราย, และโลหะ.

เพื่อบรรเทาสิ่งนี้, อุตสาหกรรมมุ่งเน้นไปที่การบำบัดพื้นผิวเช่นไนไตรด์, คาร์บูไรซิ่ง, หรือการเคลือบเซรามิกเพื่อเพิ่มความแข็งของพื้นผิว. อย่างไรก็ตาม, ในระดับจุลภาค, การเคลือบเหล่านี้ทำให้เกิดปัญหาของตัวเอง. ยาก, การเคลือบที่เปราะบนลวดสแตนเลสที่มีความเหนียวสามารถแตกร้าวได้ภายใต้แรงสั่นสะเทือนทางกลของการไหล. เมื่อชั้นเคลือบแตกร้าว, the “การพังทลายของเงา” ที่กล่าวมาข้างต้นสามารถตัดราคาการเคลือบได้, นำไปสู่การแยกตัวขนาดใหญ่—ปรากฏการณ์ที่เรียกว่า “เปลือกไข่” ความล้มเหลว. ดังนั้น, กลไกความเสียหายระดับจุลภาคแสดงให้เห็นว่าสารละลายไม่ได้อยู่ที่ความแข็งเท่านั้น, แต่ใน “ความเหนียว”—ความสามารถของวัสดุในการดูดซับพลังงานจลน์ของทรายโดยไม่เกิดการเปลี่ยนรูปพลาสติกหรือการแตกหักแบบเปราะ. สิ่งนี้นำเรากลับไปสู่ความสำคัญพื้นฐานของการออกแบบลายทอ. โดยเพิ่มประสิทธิภาพการกระจายรูขุมขนให้มากขึ้น “เหมือนกัน” และน้อยลง “คดเคี้ยว,” ตามทฤษฎีแล้วเราสามารถชะลอการเริ่มต้นของการเชื่อมโยงได้. หากอนุภาคสามารถผ่านตาข่ายได้โดยไม่สร้างสะพานคีย์สโตนเริ่มต้นนั้น, the “เอฟเฟกต์หัวฉีด” ไม่เคยถูกกระตุ้น, และอัตราการกัดเซาะยังคงอยู่ภายใน “ชีวิตการออกแบบ” ของหน้าจอ. การเปลี่ยนแปลงแนวความคิดนี้—จาก “หยุดทรายทั้งหมด” ถึง “การจัดการการขนส่งทราย”—เป็นข้อสรุปเชิงตรรกะของการตรวจสอบด้วยกล้องจุลทรรศน์ของเราเกี่ยวกับกลไกความล้มเหลวของตัวกรองตะแกรงลวด.

การพูดคนเดียวด้วยกล้องจุลทรรศน์ของตะแกรงลวดที่ล้มเหลวจะต้องหันไปหาความสัมพันธ์ที่ซ่อนอยู่ระหว่างความล้าทางโลหะและปฏิสัมพันธ์ของโครงสร้างของเหลวที่มีการแปลอย่างหลีกเลี่ยงไม่ได้ (FSI) ที่เกิดขึ้นในระดับรูขุมขนเดียว. เมื่อฉันพิจารณาถึงความสมบูรณ์ของโครงสร้างของลวดสแตนเลส 316L ภายใต้การระดมยิงทรายอย่างไม่หยุดยั้ง, ฉันไม่ได้เพียงแค่มองดูพื้นผิวเท่านั้น “ขัดลง” แต่อยู่ในพื้นที่ที่ซับซ้อนของความล้าในรอบสูงและการเปลี่ยนเฟสที่เกิดจากความเครียดทางกล. เหล็กกล้าไร้สนิมออสเทนนิติก, ในขณะที่มีค่าความต้านทานการกัดกร่อน, ไวต่อการเปลี่ยนแปลงของมาร์เทนซิติกที่เกิดจากความเครียด ($SIMT$). เมื่ออนุภาคทรายแต่ละอนุภาคกระทบกับลวด, การเสียรูปของพลาสติกเฉพาะจุดนั้นทำได้มากกว่าการเคลื่อนย้ายโลหะ; มันเปลี่ยนโครงสร้างผลึกของโลหะผสม. ภายใต้เลนส์กล้องจุลทรรศน์, เราสามารถสังเกตการเปลี่ยนแปลงจากลูกบาศก์ที่มีใบหน้าเป็นศูนย์กลางที่ค่อนข้างเหนียวได้ ($fcc$) ออสเทนไนต์ให้หนักขึ้น, เตตรากอนที่มีศูนย์กลางที่ลำตัวเปราะมากขึ้น ($bct$) มาร์เทนไซต์. การเปลี่ยนแปลงครั้งนี้เป็นดาบสองคม; ในขณะที่เริ่มแรกจะเพิ่มความแข็งของพื้นผิว, มันสร้างความไม่ตรงกันอย่างมีนัยสำคัญในคุณสมบัติทางกลที่ขอบเขตของเกรน. เหล่านี้ “โซนแข็ง” กลายเป็นจุดโฟกัสสำหรับการเริ่มต้นรอยแตกขนาดเล็ก. เมื่อความเร็วของของไหลเพิ่มขึ้นเนื่องจากผลกระทบของหัวฉีดเสียบดังที่กล่าวข้างต้น, ลวดเริ่มสั่นสะเทือน ซึ่งเป็นปรากฏการณ์ที่เรียกว่าการสั่นสะเทือนที่เกิดจากกระแสน้ำวน ($VIV$) ในระดับไมโคร. การสั่นความถี่สูงเหล่านี้, เกิดขึ้นในตัวกลางที่มีทั้งฤทธิ์กัดกร่อนและการกัดกร่อน, ผลักดันการแพร่กระจายของรอยแตกขนาดเล็กเหล่านี้ผ่านความหนาของเส้นลวด. ด้วยเหตุนี้เราจึงมักพบเห็นกันบ่อยๆ “เหมือนเปราะ” การแตกหักของสายไฟซึ่งตามทฤษฎีแล้วควรจะมีความเหนียวสูง. ความล้มเหลวไม่ใช่เรื่องง่าย; มันเป็นจุดสุดยอดของกล้องจุลทรรศน์นับล้าน “ดูถูก” ไปจนถึงโครงตาข่ายของโลหะ, นำไปสู่สภาวะหมดแรงโดยที่สายไฟไม่สามารถกระจายพลังงานจลน์ของการไหลได้อีกต่อไป.

นอกจากนี้, เราต้องพิจารณาอย่างลึกซึ้งถึงบทบาทของ “ชั้นขอบเขต” ที่ส่วนต่อประสานของเหลวและของแข็งภายในตาข่ายที่เสียบอยู่. ในตัวกรองที่สะอาด, ชั้นขอบเขตค่อนข้างคงที่, ให้เบาะบางที่สามารถบรรเทาพลังงานกระแทกของอนุภาคขนาดเล็กที่สุดได้จริง. อย่างไรก็ตาม, เมื่อรูขุมขนเริ่มอุดตัน, กระแสเริ่มปั่นป่วนมากขึ้น, และชั้นขอบเขตถูกถอดออกอย่างมีประสิทธิภาพหรือ “บีบอัด” กับพื้นผิวลวด. สิ่งนี้จะนำพลังงานจลน์เต็มรูปแบบของทรายที่กักตัวมาสัมผัสโดยตรงกับโลหะ. ฉันมักจะคิดถึงเลขสโตกส์ ($St$) ในบริบทนี้, ซึ่งเป็นอัตราส่วนของเวลาเฉพาะของอนุภาคต่อเวลาเฉพาะของการไหลของของไหล. เมื่อไร $St \gg 1$, โดยพื้นฐานแล้วอนุภาคต่างๆ “ไม่แยกส่วน” จากความคล่องตัวของของไหล; พวกมันไม่ได้เคลื่อนตัวตามเส้นโค้งอันสง่างามของน้ำหรือน้ำมันในขณะที่มันเคลื่อนตัวทอ แต่กลับเคลื่อนที่เป็นเส้นตรงแทน, วิถีขีปนาวุธที่กระแทกเข้ากับจุดครอสโอเวอร์ของตาข่าย. ในทางกลับกัน, เมื่อไร $St \ll 1$, อนุภาคมีขนาดเล็กพอที่จะพาของเหลวไปได้, แต่แม้กระทั่งสิ่งเหล่านี้ “ค่าปรับ” มีส่วนทำให้เกิดความเสียหายที่แตกต่างกันออกไป: “การพังทลายของตะกอน” นี่คือร้ายกาจมากขึ้น, การสึกหรอเหมือนการขัดเงาที่ทำให้เส้นผ่านศูนย์กลางของเส้นลวดบางลงโดยไม่มีรอยแตกที่เห็นได้ชัดเจนเมื่อมีเม็ดเกรนขนาดใหญ่. ใช้เวลาผลิตมากกว่าพันชั่วโมง, การลดขนาดเส้นผ่านศูนย์กลางนี้—รวมกับการชะทางเคมีของโครเมียมและนิกเกิลเมื่อมีของเหลวในอ่างเก็บน้ำที่เป็นกรด—ช่วยลดโมเมนต์ความเฉื่อยของหน้าตัดของเส้นลวดได้อย่างมาก. ผลลัพธ์ที่ได้คือความเค้นดัดงอที่จุดตัดลายทอเพิ่มขึ้นอย่างมาก, นำไปสู่ “ความเหนื่อยล้าการกัดกร่อน” ความล้มเหลวที่มักปรากฏชัดว่าเป็นการคลี่คลายของตาข่ายอย่างเป็นระบบ.

ความซับซ้อนของความเสียหายจะขยายออกไปเมื่อเราแนะนำแนวคิดของ “การเลิกจ้าง” หรือการแตกหักครั้งที่สองของอนุภาคภายในไอพ่นความเร็วสูง. ลองนึกภาพเม็ดควอตซ์ที่มีขนาดใหญ่เกินกว่าจะทะลุรูพรุนบางส่วนได้. มันจะกลายเป็นติด, แต่ภายใต้ความแตกต่างของความดันอันมหาศาล—บางครั้งก็เกินกว่าหลายเมกะปาสคาล—อนุภาคเองก็ถูกบดขยี้. ทำให้เกิดความสดชื่น, เศษเชิงมุมด้วย “บริสุทธิ์” พื้นผิวที่มีความคมอย่างไม่น่าเชื่อ. จากนั้นชิ้นส่วนเหล่านี้จะถูกเร่งผ่านช่องว่างที่เหลืออยู่ในปลั๊ก, ทำหน้าที่เหมือนเศษกระสุนขนาดเล็ก. การกัดเซาะทุติยภูมินี้มักจะรุนแรงกว่าการกัดเซาะปฐมภูมิที่เกิดจากทรายในแหล่งกักเก็บเดิม เนื่องจากชิ้นส่วนมีความเป็นมุมมากกว่าและมีอัตราส่วนพื้นที่ผิวต่อมวลที่สูงกว่า, ทำให้สามารถเร่งความเร็วให้สูงขึ้นไปอีกได้. เมื่อเราวิเคราะห์ภูมิประเทศพื้นผิวของหน้าจอที่ล้มเหลว, เรามักจะพบก “หลายกิริยา” รูปแบบความเสียหาย: ใหญ่, หลุมอุกกาบาตลึกจากการกระแทกเบื้องต้น, และสนามที่มีรอยขีดข่วนขนาดเล็กและหลุมหนาแน่นจากชิ้นส่วนรอง. นี่แสดงให้เห็นว่าการเสียบหน้าจอไม่ได้เพิ่มขึ้นเท่านั้น ตัวเลข ของผลกระทบ; มันเปลี่ยนแปลงโดยพื้นฐาน ธรรมชาติ ของตัวกลางที่มีฤทธิ์กัดกร่อน, เปลี่ยนทรายที่ค่อนข้างกลมให้กลายเป็นของมีคม, กรวดบดที่เป็นอันตรายต่อพื้นผิวโลหะมากกว่ามาก.

เมื่อเราเปลี่ยนความคิดของเราจากกลไกไปสู่เคมี, เราต้องรับทราบ “เซลล์กัลวานิก” ที่สร้างขึ้นภายในรูขุมขนที่อุดตันนั่นเอง. สะพานทรายไม่ได้เป็นเพียงสิ่งกีดขวางทางกายภาพเท่านั้น; มันสร้าง “รอยแยก” โดยที่เคมีของของไหลสามารถแยกออกจากของเหลวจำนวนมากในหลุมเจาะได้อย่างมีนัยสำคัญ. ด้านในปลั๊ก, ของเหลวอาจนิ่งได้, นำไปสู่การสูญเสียออกซิเจนและการสะสมของผลพลอยได้ที่เป็นกรดหรือคลอไรด์เข้มข้น. สิ่งนี้จะตั้งค่าก “การกัดกร่อนของรอยแยก” เซลล์ระหว่างพื้นผิวโลหะภายในปลั๊ก (ขั้วบวก) และพื้นผิวโลหะที่โผล่ออกมาด้านนอกปลั๊ก (แคโทด). กระบวนการกัดเซาะจึงทำหน้าที่ต่อเนื่องกัน “ผู้ขจัดอารมณ์,” ขูดเกล็ดป้องกันหรือฟิล์มออกไซด์ที่โลหะพยายามสร้างในสภาพแวดล้อมที่รุนแรงนี้ออกไป. การทำงานร่วมกันนี้—โดยที่การกัดเซาะจะเร่งการกัดกร่อนโดยการกำจัดชั้นเชิงรับออก, และการกัดกร่อนจะช่วยเร่งการกัดเซาะโดยทำให้โลหะอ่อนตัวลงและขยายรอยแตกขนาดเล็กให้กว้างขึ้น นั่นคือ “เกลียวแห่งความตาย” ของหน้าจอควบคุมทราย. มันเป็นกระบวนการที่ฟิสิกส์ของของไหลและเคมีของแหล่งกักเก็บรวมตัวกันเพื่อใช้ประโยชน์จากจุดอ่อนทุกประการในการทอ. การสร้างแบบจำลองทางวิทยาศาสตร์ของกระบวนการนี้ต้องใช้แนวทางแบบหลายฟิสิกส์, จับคู่สมการเนเวียร์-สโตกส์กับของไหล, วิธีองค์ประกอบแบบไม่ต่อเนื่อง ($DEM$) สำหรับอนุภาค, และแบบจำลองจลนศาสตร์เคมีไฟฟ้าสำหรับการละลายโลหะ. โดยการบูรณาการเขตข้อมูลที่แตกต่างกันเหล่านี้เท่านั้นที่เราจะสามารถเริ่มทำนายได้ “เวลาที่จะล้มเหลว” ด้วยความแม่นยำในระดับใดก็ตาม.

นัยทางอุตสาหกรรมของการวิจัยนี้ชี้ให้เห็นถึงความจำเป็นอย่างยิ่งยวด “การเสียสละ” หรือ “การไล่ระดับสี” การออกแบบตัวกรอง. หากเรารู้ว่าการเสียบปลั๊กครั้งแรกเป็นตัวกระตุ้นให้เกิดการกัดกร่อนแบบทำลายล้าง, บางทีตัวกรองควรได้รับการออกแบบให้ “หลั่งน้ำตา” ปลั๊กชั้นแรก, หรือมีโครงสร้างรูพรุนที่ขยายตัวเล็กน้อยภายใต้ความกดดันเพื่อให้สามารถ “หลักสำคัญ” สะพานจะพังทลายก่อนที่จะสามารถกระตุ้นเอฟเฟกต์หัวฉีดได้. ซึ่งนำเราไปสู่พื้นที่ที่น่าหลงใหลของ “หน่วยความจำรูปร่าง” โลหะผสมหรือทอแบบยืดหยุ่นที่สามารถตอบสนองต่อสถานะการเสียบแบบไดนามิก. อย่างไรก็ตาม, ความเป็นจริงในปัจจุบันยังคงหยั่งรากลึกอยู่ในความเข้มงวด, โลหะผสมที่มีความแข็งแรงสูงซึ่งการต่อสู้จะชนะหรือแพ้ในระดับไมครอน. การดูหน้าตัดของเส้นลวดที่เสียหายภายใต้กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด ($SEM$), เรื่องราวถูกเขียนใน “ลายเส้น” แล้ว “ลักยิ้ม”—เรื่องราวของวัตถุที่ต่อสู้กับผู้กล้าหาญแต่พ่ายแพ้ในการต่อสู้กับของเหลวที่ตั้งใจจะทำให้เชื่อง แต่ท้ายที่สุดก็กลายเป็นผู้ทำลายมัน. กลไกความเสียหายระดับจุลภาคก็คือ, ดังนั้น, ข้อพิสูจน์ถึงความจริงที่ว่าในโลกของพลศาสตร์ของไหลแรงดันสูง, ไม่มีสิ่งที่เรียกว่า “คงที่” กรอง; มีเพียงวัตถุที่อยู่ในสภาวะช้าเท่านั้น, วัดการสลายตัว, และงานของเราในฐานะนักวิทยาศาสตร์คือการเข้าใจจังหวะของการเสื่อมสลายนั้นให้ดีพอที่จะทำให้มั่นใจว่าบ่อน้ำจะมีชีวิตอยู่ต่อไปได้.