Глубокое влияние производственных процессов на микроструктуру и производительность экранов скважин из нержавеющей стали

Сентябрь 6, 2025

Основное руководство по экране водной скважины

Сентябрь 14, 2025Влияние производственных процессов на микроструктуру и производительность экранов скважин из нержавеющей стали

Выбор сплава из нержавеющей стали (НАПРИМЕР., 304, 316L, 2205) Для скважина - просто первый шаг в определении его потенциальной производительности. В то время как номинальный химический состав сплава устанавливает базовую линию для свойств, таких как коррозионная стойкость и фазовая стабильность, это производственный процесс Это в конечном итоге диктует реальную микроструктуру, механические свойства, и долгосрочная долговечность финального экрана. Каждый этап трансформации, от расплавленного металла до устройства фильтрации с точностью, Придает конкретные и часто глубокие изменения во внутренней архитектуре материала - ее микроструктура. Понимание этой интимной связи между процессом, состав, и свойства имеют первостепенное значение для инженеров, гидрогеологи, и дизайнеры скважины для эффективного указания и использования этих критических компонентов.

Этот анализ деконструирует основные производственные пути для экранов скважин из нержавеющей стали, что на основе доминирующих методов создания прорезинтов и обертываемых экранов, и выяснить, как каждая операция изменяет микроструктуру и, по расширению, Ключевые показатели производительности прочности краха, устойчивость к коррозии, усталостная жизнь, и целостность слота.

1. Основополагающие концепции: Связь между процессом, Состав, и свойства

Прежде чем углубляться в конкретные процессы, Крайне важно установить принцип фундаментального материаловедения: Обработка → Структура → Свойства.

-

Обработка: Это охватывает все этапы производства: таяние, кастинг, Горячая и холодная работа, термическая обработка, обработка, и отделка.

-

Состав: Это относится к внутренней архитектуре материала в различных масштабах:

-

Атомная масштаба: Кристаллическая структура (FCC Austenite, BCC Ferrite, и т.д.), Химическая композиция однородность, Наличие вторичных этапов (карбиды, нитриды).

-

Микроскопическая масштаба: Размер зерна, Граничный характер зерна, Фазовое распределение, Плотность дислокации, и текстура (Предпочтительная ориентация на зерно).

-

Макроскопический масштаб: Пустоты, включения, остаточные стрессы, и поверхностная отделка.

-

-

Характеристики: Полученное механическое (предел текучести, твердость, прочность), химическая (устойчивость к коррозии), и физический (магнитная проницаемость) поведение.

Изменение в маршруте обработки неизбежно изменяет структуру, который напрямую контролирует свойства. Цель оптимизированного производства состоит в том, чтобы направлять эти структурные изменения для достижения наиболее желаемого набора свойств для применения.

2. Производство сырья: Бытие микроструктуры

Путешествие начинается с производства сырой нержавеющей стали, которые образуют трубу или проволоку, используемую позже.

A. Таяние и кастинг:

Нержавеющая сталь обычно производится в электрических дуговых печи (Eaf) с последующим уточнением в аргоне кислородной декарбуризации (Aod) судно. Этот процесс точно контролирует содержание углерода и сводит к минимуму примеси. Расплавленная сталь затем непрерывно бросается в плиты или заготовки.

-

Микроструктурное воздействие: Процесс затвердевания создает грубую, дендритный (Дерево, похожее на дерево) Микроструктура. Химическая сегрегация происходит, Там, где легирующие элементы, такие как хром и молибден, не распределены равномерно, но сосредоточены в пространствах между дендритными руками. Эта неоднородность может создать локализованные слабые места для инициации коррозии, если не будет рассмотрено позже.

-

Воздействие на производительность: Грубый, Отдельная ливая структура имеет более низкую механическую прочность и более низкую вязкость. Он совершенно не подходит для прямого изготовления в экране скважины. Это требует последующей механической обработки для уточнения структуры.

B. Горячая работа (Горячая катание/ковака):

Заготовка на разогрева (Обычно выше 1000 ° C для аустенитных сталей) где сталь в мягком, пластичная аустенитная фаза. Затем они катятся или подходят в меньшие размеры, такие как стержни или начальные впадины для труб.

-

Микроструктурное воздействие: Это процесс динамическая перекристаллизация. Грубые литые зерна деформируются и разбиты. Новые функции, более тонкий, и эквиасирован (униформа во всех направлениях) зерно зародыть и расти. Это значительно уточняет размер зерна. Горячая работа также помогает уменьшить (но не устраняйте) химическая сегрегация от литья путем стимулирования диффузии.

-

Воздействие на производительность:

-

Сила и прочность: Соотношение в холле утверждает, что прочность доходности увеличивается обратно пропорционально квадратному корню диаметра зерна. Уточнение зерна единственный механизм, который одновременно увеличивает как прочность, так и прочность. Мелкозернистый, Горячая структура более сильнее и более устойчива к удару и переломам, чем грубая ливая структура.

-

Устойчивость к коррозии: Более тонкий, Более однородная структура зерна способствует образованию более однородного и защитного пассивного слоя оксида хрома (Cr₂o₃) на поверхности.

-

3. Производство труб и проводов: Подготовка основы

Продукт с горячей работой затем обрабатывается в формы, необходимые для экранов: Бесплатная труба для прорезинтов и стержня для проволоки.

A. Безусловное производство труб (НАПРИМЕР., Mannesmann Plug Mill Process):

Горячий бар пронзится, чтобы создать пустого ракушки, который затем удлинен и раскатывается до окончательного диаметра и толщины стены.

-

Микроструктурное воздействие: Процесс включает в себя дальнейшую горячую работу, Дальнейшее усовершенствование зерновой структуры. Последняя микроструктура-мелкозернистый аустенит (В стале 300 серий). Труба может быть зажжена и утолена после этого, чтобы растворить любые карбиды, которые могут быть осаждены во время медленного охлаждения при горячих температурах.

B. Сварная труба. Производство (НАПРИМЕР., непрерывный сварка):

Полоска стали (Овца) проходит через образующие рулоны, которые сгибают его в цилиндрическую форму. Затем края нагреваются и подковывают вместе, чтобы сформировать сварку.

-

Микроструктурное воздействие:

-

Базовый металл: Сама полоска обычно холодно и отжигается, давая это штрафом, перекристаллизованная структура зерна.

-

Сварная зона: Процесс сварки создает Затронутая тепловой зоной (Азартный). Микроструктура в HAC изменяется интенсивным теплом:

-

Осадки: В нестабилированных оценках, таких как 304 или 316, Воздействие температуры в диапазоне 450-850 ° C может вызвать Хром -карбид осаждения (сенсибилизация) на границах зерна. Это истощает окружающую матрицу хрома, сделать эти зоны очень восприимчивыми к межцентральная коррозия.

-

Рост зерна: Районы, прилегающие к сварному шоссе, могут испытывать значительный рост зерна, уменьшение силы и прочности.

-

-

Воздействие на производительность: Шва сварного шва может быть потенциальной слабой точкой. Если впоследствии труба не полностью отжжена и гашена для повторного рассеяния карбидов, HAC становится главным местом для коррозийной атаки, что может привести к преждевременному отказу при нагрузке. Для критических приложений, бесшовная труба или трубы, сделанные из “L” оценки (НАПРИМЕР., 316L, С ультра-низким углеродом) предпочитают смягчить этот риск.

-

C. Проводной чертеж для проводных экранов:

Стержень протягивается через серию постепенно меньших умираний, чтобы уменьшить его диаметр до точного датчика, необходимого для провода обертки.

-

Микроструктурное воздействие: Проволочный чертеж - серьезная форма холодный работа. Он вводит огромное количество дислокаций в кристаллическую структуру. Зерна, которые были изначально эквиатомированы, стать удлиненными в направлении рисования. Это создает высоко Анизотропная микроструктура (Свойства различаются с направлением).

-

Воздействие на производительность:

-

Прочность: Холодная работа резко увеличивает доходность и прочность на растяжение через упрочнение напряжения (работа укрепления). Урожайность сильно нарисованной 316 Провод может быть более чем вдвое больше, чем у его отожженного аналога.

-

Пластичность: Компромисс-это серьезное снижение пластичности и прочности. Проволока становится сложнее, но более хрупкой.

-

Остаточный стресс: Процесс вводит значительные остаточные растягивающие напряжения на поверхности, что может нанести ущерб коррозии и усталости, если не облегчено.

-

4. Изготовление экрана: Наиболее критический этап

Вот где труба или провод преобразуются в функциональный экран, и где происходят самые драматические микроструктурные изменения.

A. Процессы слота (Пробиться, Лазерная резка, Уотержатная резка)

-

Парки/штамповка: Закаленный инструмент пробивает рисунок слота через стенку трубы.

-

Микроструктурное воздействие: Это экстремальная холодная операция, локализованная на периметре слота. Материал на краю слота пластически деформируется до огромной степени, Создание а Зачарованная работой зона с очень высокой плотностью дислокации. Структура зерна сильно искажена. Процесс также представляет остаточные стрессы- типично сжатие на поверхности, но с растягивающими напряжениями прямо под.

-

Воздействие на производительность:

-

Прочность: Ряд слотов становятся очень жесткими и устойчивыми к износу, что полезно для устойчивости к истиранию.

-

Коррозия: Высокие остаточные напряжения и нарушение пассивного слоя в заправленной работой зоне могут сделать эти области более восприимчивыми к Коррозия стресса (SCC) и Коррозия ячейки, особенно в средах, содержащих хлориды или сероводород. Грубая, Микропонированная поверхность оставлена путем, обеспечивая идеальные места посвящения для ям.

-

Усталость: Комбинация концентратора геометрического напряжения (слот) и остаточные растягивающие напряжения значительно снижают усталость сила экрана. Циклическая нагрузка от работы насоса или водяного молотка может инициировать усталостные трещины в корнях слотов.

-

-

-

Лазерная резка: Мощный лазерный луч тает и испаряет металл, чтобы сформировать слот.

-

Микроструктурное воздействие: Интенсивный, Локализованный тепловой вход создает новую опасность вдоль края разреза. Последовательность микроструктур:

-

Зона слияния: Тот самый край, где металл был расплавлен и быстро затвердел, образуя чуть подобную структуре тонких дендритов.

-

Затронутая тепловой зоной (Азартный): Рядом с зоной слияния, где материал был нагрет ниже точки плавления, но достаточно высок, чтобы изменить его структуру. Это может включать:

-

Рост зерна.

-

Потенциальное осаждение карбида в диапазоне температуры сенсибилизации.

-

Образование теплового оттенка - толстый, Незащитный оксидный слой (часто синий или коричневый) это истощается в хроме.

-

-

-

Воздействие на производительность:

-

точность: Производит гораздо более чистый, более точный слот с лучшей поверхностью, чем удары.

-

Коррозия: Тепловой оттенок и любая сенсибилизация в HAC являются серьезными уязвимостью для ячеек и расщелины коррозии. По этой причине, Высококачественные лазерные экраны должны проходить после вырезанной очистки (маринация/пассивация) Чтобы снять тепловой оттенок и восстановить пассивный слой. Электрополирование-отличный вариант, так как она сглаживает поверхность и оставляет ее в высокодостойком состоянии, устойчивое к коррозии.

-

Остаточный стресс: Процесс вызывает значительные тепловые напряжения, но они, как правило, отличаются по характеру от механических напряжений от ударов.

-

-

-

Абразивная резание водного двора: Использует поток воды с высоким давлением, смешанный с абразивным гранатом, чтобы разрушить материал.

-

Микроструктурное воздействие: Это холодная резка процесс. Он включает в себя минимальный тепловой вход, Так что нет опасности, Нет фазовых преобразований, и никаких тепловых искажений.

-

Воздействие на производительность:

-

Не делай: Микроструктура базового материала вплоть до края слота остается неизменной. Это основное преимущество для коррозионной стойкости.

-

Поверхностная отделка: Край с разреза имеет матовый, Грубая отделка, которая, в то время как без теплового повреждения, все еще может быть местом для адгезии частиц и расщелины. Пассивация после вырезания все еще рекомендуется.

-

Остаточный стресс: Вводит минимальный новый остаточный стресс, в основном механический характер от абразивного воздействия.

-

-

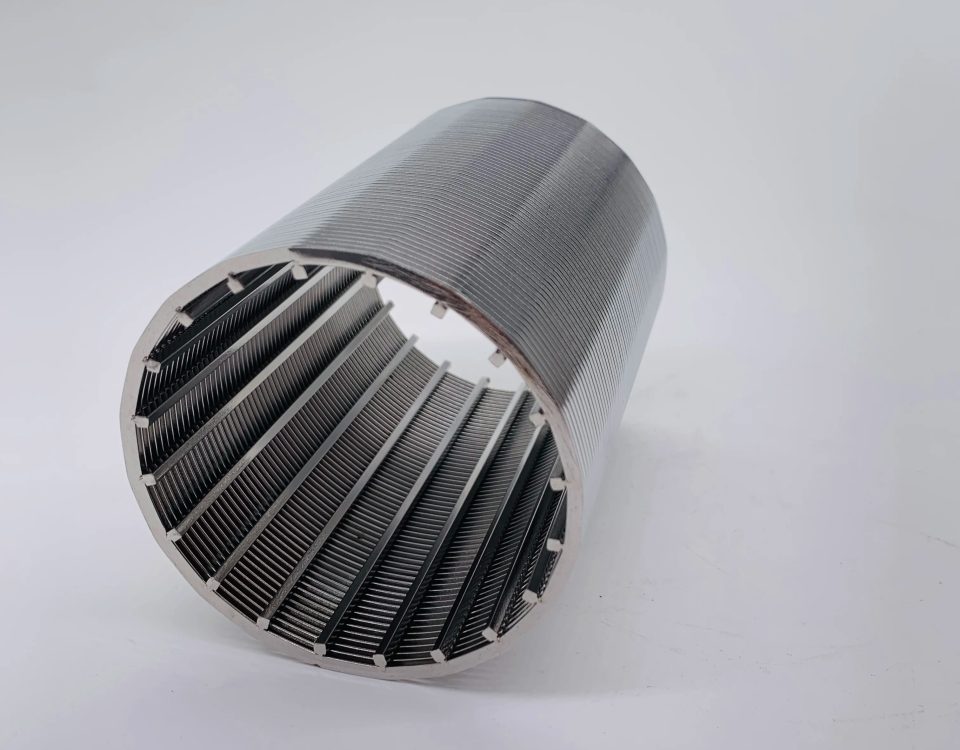

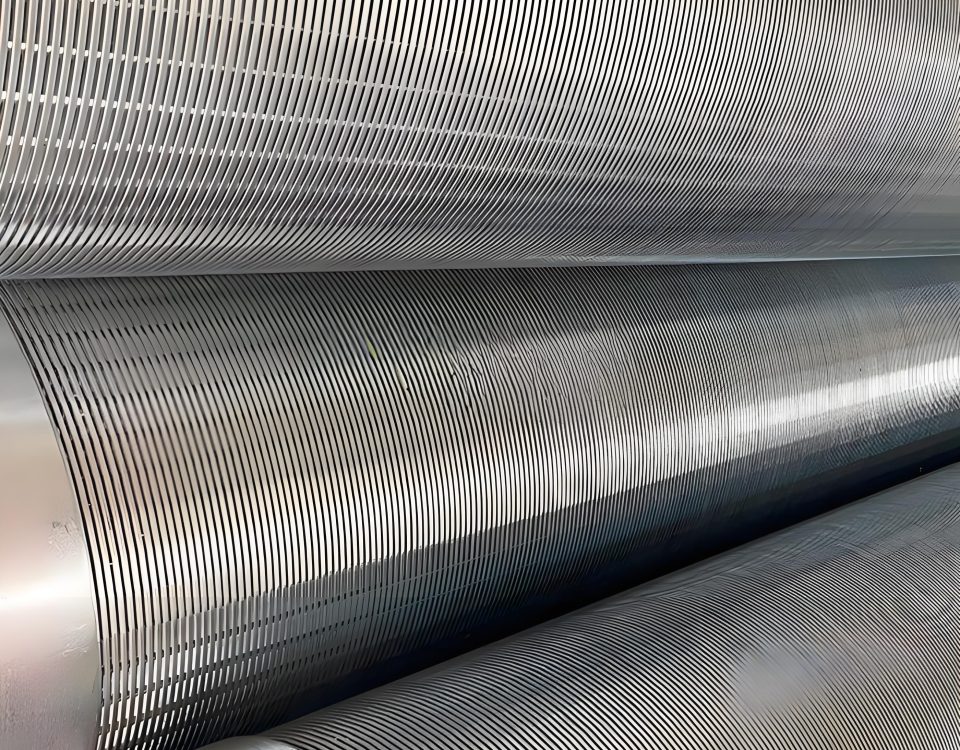

B. Проводная обертка и сварка

Нарисованный проволока на спирально обернута вокруг поддерживающего массива продольных стержней или перфорированной основной трубы и сварена в каждой точке контакта.

-

Микроструктурное воздействие (Сварные точки): Каждое место сварка создает крошечный, локализованная зона слияния и gaz. Тот же риск сенсибилизации, рост зерна, и образование тепловых оттенков применяется здесь. Совокупный эффект тысяч сварных точек может быть значительным для общей производительности экрана.

-

Воздействие на производительность:

-

Базовая труба обеспечивает первичную прочность конструкции, В то время как проводная обертка определяет размер слота.

-

Основной риск коррозии находится в каждом сварке -самородке. Неадекватная практика сварки или отсутствие очистки после фальсификации может сделать эти точки ахиллесом’ каблук всего собрания, приводя к локализованной коррозии и потенциальному раскрытию провода.

-

5. Процессы отделки: Определение поверхностного состояния

A. Термическая обработка (Отжиг):

Выполняется для снятия стрессов, Смягчил холодный материал, или растворить ускоренные карбиды.

-

Решение отжиг & Гашение: Экран нагревается до 1050-1100 ° C (для 316), удерживается, чтобы растворить все карбиды в твердый раствор, затем быстро утолкнулся в воде.

-

Микроструктурное воздействие: Сбрасывает микроструктуру. Создает полностью аустенитный, эквиасиат, и перекристаллизованная структура зерна с растворенными карбидами и без холодной работы. Устраняет практически все остаточные напряжения.

-

Воздействие на производительность:

-

Устойчивость к коррозии: Максимизированный. Полностью устраняет сенсибилизацию и обеспечивает наилучшее сопротивление ячеек и SCC.

-

Прочность: Возвращает материал в мягкий, Герцоги, отожженное состояние с низкой силой доходности. Это может быть вредным для разрушения силы. Поэтому, Отжиг решения часто делается до Окончательные шаги холодных формирования (как слот) Если требуется высокая прочность на крах.

-

-

-

Стресс снятие: Выполняется при более низких температурах (НАПРИМЕР., ~ 400-500 ° C.) Чтобы уменьшить внутренние остаточные напряжения без значительного изменения структуры зерна или прочности.

-

Микроструктурное воздействие: Позволяет дислокациям переставлять и уничтожать, уменьшение стресса.

-

Воздействие на производительность: Улучшает устойчивость к SCC и размерной стабильности без значительной потери силы, полученной в результате холодной работы.

-

B. Травление и пассивация:

Химические обработки, критические для эффективности коррозии.

-

маринование: Использует смесь азотной и гидрофторической кислоты для удаления загрязнения поверхности, шкала, и тепловой оттенок (Рассматриваемый хромовый слой).

-

Пассивация: Использует азотную кислоту (или иногда лимонная кислота) для продвижения быстрого образования нового, непрерывный, и защитный слой оксида хрома на свежесть открытой поверхности.

-

Микроструктурное воздействие: Эти процессы не изменяют объемную микроструктуру, но абсолютно важны для восстановления Поверхностная микроструктура целостность коррозии после тепловых процессов, таких как сварка или лазерная резка.

C. Электрополирование:

Электрохимический процесс, который удаляет тонкий слой поверхностного материала.

-

Микроструктурное воздействие: Это преимущественно удаляет микроскопические пики, оставив сверхглаглавую поверхность. Это также удаляет запор на работу, нарушенный поверхностный слой, оставленный механическими процессами.

-

Воздействие на производительность:

-

Устойчивость к коррозии: значительно улучшилось, обеспечивая гладкую поверхность с меньшим количеством участков для инициации ям и обогатив содержание поверхностного хрома.

-

Чистка: Гладкая поверхность предотвращает бактериальную адгезию и облегчает очистку и реабилитацию экрана.

-

Синтез: Последствия производительности производственного пути

Выбранная производственная последовательность создает конечный продукт с определенной структурной подписью:

-

Высокий путь прочности коллапса: Это требует сильно холодной микроструктуры.

-

Процесс: Холодное рисование трубы + Холодный слот (пробиться) + может быть Снижение стресса с низким содержанием Т.

-

Состав: Высокая плотность дислокации, Удлиненные зерна, высокий остаточный стресс.

-

Компромисс: Превосходная механическая прочность, но пониженная пластичность и потенциально более низкая коррозионная стойкость Из -за стресса, нарушенная поверхность.

-

-

Высокий путь сопротивления коррозии: Это требует перекристаллизованного, без стресса, и однородная микроструктура с идеальной поверхностью.

-

Процесс: Решение отожженная труба + лазер/водяная резка + Тщательный маринованный/пассивация/электрополировка.

-

Состав: Эквиационные зерна, Растворенные карбиды, Минимальный остаточный стресс, нетронутая поверхность.

-

Компромисс: Оптимальная производительность коррозии, но Нижняя механическая прочность, полагаясь на более толстые стенки для достижения необходимых рейтингов обрушения.

-