Гравийный пакет экран для контроля за водой

Август 10, 2025

Сквальные экраны из нержавеющей стали.

Сентябрь 9, 2025Глубокое влияние производственных процессов на микроструктуру и производительность экранов скважин из нержавеющей стали

Спецификация сплава из нержавеющей стали для скважины, такой как повсеместный 304 или 316L, или более надежный дуплекс 2205, Устанавливает основополагающий химический план, который предполагает определенный диапазон характеристик производительности, Примечательно, что его неотъемлемый потенциал для коррозионной сопротивления. Однако, Эта номинальная композиция является лишь отправной точкой сложного металлургического путешествия; конечные механические свойства, коррозионное поведение, и долгосрочная долговечность готового экрана в подавляющем большинстве диктуется конкретными производственными процессами, которые он подвергается. Каждый этап трансформации, От первоначального плавления необработанных элементов до окончательной точной обработки схем слотов, Придает глубокие и часто необратимые изменения во внутренней архитектуре материала - ее микроструктура. Это сложное отношение, инкапсулировано в парадигму фундаментальной материалости “Обработка → Структура → Свойства,” означает, что два экрана, сделанные из одного и того же сплава ASTM-качества, могут демонстрировать совершенно разные профили производительности в этой области, основываясь исключительно на их истории изготовления. Глубоко холодная, Экран с ударом в микроструктуру в целом другой объект из-за аннулированного раствором, лазерная среза, и электрополированный. Поэтому, всеобъемлющее понимание того, как такие процессы, как горячая работа, холодный работа, сварка, термическая обработка, и технологии резки изменяют структуру зерна, Плотность дислокации, фазовая стабильность, и химия поверхности абсолютно важна для инженеров и гидрогеологов для принятия обоснованных решений, прогнозировать срок службы, и смягчить риски катастрофического сбоя в требовании скважины.

Путешествие микроструктурной эволюции начинается не с производителя экрана, а на мельнице, где производится сырье. Процесс плавления, обычно проводится в электрической дуговой печи (Eaf) с последующей точной уточнением в аргоном кислородном декарбурке (Aod) судно, предназначен для достижения точного химического коктейля и, важно, привыкать примеси и снижение содержания углерода до приемлемых уровней, особенно для “L” Оценки ценится за их сварку. Последующее непрерывное литье этого расплавленного сплава в плиты или заготовки инициирует первое критическое структурное образование: грубый, Дендритная микроструктура, характеризующаяся значительной химической сегрегацией, где легирующие элементы, такие как хром и молибден, не распределены одинаково, но сосредоточены в межпендритных областях, Создание микроскопических неоднородностей, которые представляют потенциальные слабые точки для инициации коррозии и механического сбоя, если его нельзя получить. Эта литная структура совершенно не подходит для высокопроизводительного компонента; Он обладает более низкой силой, низкая прочность, и непредсказуемое поведение под стрессом. Следовательно, Первый крупный микроструктурный капитальный ремонт происходит за счет горячей работы, где разжигается заготовка в зоне аустенитной стабильности (выше 1000 ° C для аустенитных сортов) и подвергается контролируемой деформации посредством таких процессов, как горячая катя. Эта высокотемпературная механическая работа облегчает динамическую рекристаллизацию, мощный механизм, в котором грубый, хрупкие лисовые зерна разбиты и заменяются новым поколением штрафа, эквиационные зерна, Одновременно гомогенизация химического распределения и уничтожение дендритной сегрегации, тем самым закладывая основу для более сильного материала, более жесткий, и более предсказуемо устойчивый.

После горячей работы, Материал дополнительно обрабатывается в формы, необходимые для изготовления экрана: В основном бесшовная труба для прорезинтов и нарисованных проводов для экранов проводов. Производство бесшовной трубы, Часто через процесс завода Mannesmann Plug Process, включает в себя пробивание горячей заготовки и удлинение ее через серию рулонов; Это представляет собой дальнейшую горячую работу, Дальнейшее уточнение структуры зерна и усиление направленных свойств материала. Труба может затем быть зажжена раствором - прижимается к температуре, при которой все карбиды растворяются в твердом растворе, а затем быстро утоляют, чтобы заморозить это гомогенное состояние - в мягком, Герцоги, и оптимизированная коррозия микроструктура. Альтернативно, для сварной трубы, Сформирована холодная полоса, и ее края слились вместе, Создание непрерывного сварного шва, который вводит критическую микроструктурурную область: Затронутая теплоза зона (Азартный). В рамках этого значения, Микроструктура основного металла изменяется тепловым циклом, рискованные явления, такие как сенсибилизация (осаждение карбида хрома на границах зерна в определенных температурных диапазонах) и рост зерна, который может серьезно поставить под угрозу локальную коррозионную стойкость и механические свойства, Сделать шва с помощью потенциального ахилла’ каблук, если не будет должным образом не связано с последующей термической обработкой или использованием стабилизированных оценок. Для проводных экранов, стержень подвергается сильному холодному рисунку, процесс, который включает в себя вытягивание материала через серию постепенно меньших умираний, который значительно увеличивает плотность дислокации, резко удлиняет зерна в направлении рисования, и вводит существенные остаточные стрессы, в результате провод, которая чрезвычайно сильна, но также анизотропная и не хватает пластичности, компромисс, которым необходимо тщательно управлять.

Наиболее преобразующая стадия для микроструктуры происходит во время фактических процессов изготовления экрана, где базовая труба или провод преобразуется в функциональный фильтр. Метод создания слотов особенно эффективный. Удары или штамповка, общий и экономически эффективный метод, является чрезвычайной формой холодной работы, локализованной на периметре слота. Действие по сдвигу и деформации создает тяжелую загруженную зону с астрономически высокой плотностью дислокации, пластически деформированные границы зерна, и характерный профиль остаточных напряжений - часто сжатие на самой поверхности, но с растягивающими напряжениями, скрывающимися прямо под. Это микроструктурное потрясение имеет прямые последствия для производительности: Пока края слота становятся очень жесткими и устойчивыми к истиранию, стресс, нарушен, и часто микросфераторная поверхность обеспечивает идеальные места зародышеобразования для ячеек и расщелины коррозии, и комбинация этой поврежденной микроструктуры с концентрацией геометрического стресса самого слота значительно снижает силу усталости, Сделать экран более уязвимым для отказа при циклической нагрузке от работы насоса или воды. В отличие, лазерная резка, высокий тепловой процесс, испаряется материал, чтобы сформировать слот, Создание совершенно другого микроструктурного изменения: затронутая тепловой зоной (Азартный) вдоль края, в комплекте с зоной слияния повторно-пролидированного дендритного материала, область, подверженная сенсибилизации и росту зерна, и часто сдержанный тепловой оттенок-толстый, не защищающий, Шкала оксида, истощенная хромом, катастрофически уязвима для коррозии, Требует обязательного пост-выреза.

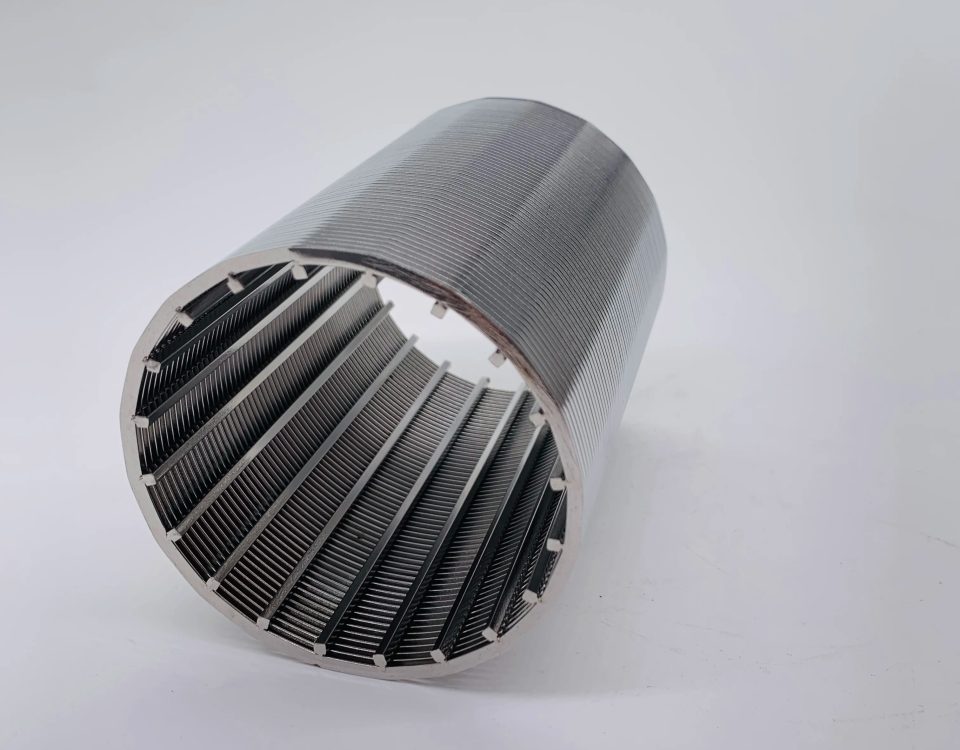

Абразивная резка водяного, Процесс холодного вырезания, который разрушает материал с потоком высокого давления воды и абразивного граната, введение незначительного теплового ввода и, таким образом, избегая образования опасности, Фазовые преобразования, или тепловые искажения, тем самым сохраняя микроструктуру базового металла вплоть до края резания; Однако, полученная матовая и микроскопически грубая поверхность, в то время как без теплового повреждения, все еще может действовать как место для адгезии частиц и расщелины, Часто требуя последующей пассивации или электрополирования для оптимальной производительности. Для проводных экранов, Процесс изготовления включает в себя спиральную обертку проволоки с холодным нарисованием вокруг опорной конструкции и сварки его в каждой точке контакта; Каждая из этих тысяч микроскопических сварных швов создает собственную зону слияния и gaz, Представление распределенного риска коррозии по всей поверхности экрана, которая требует строгого контроля качества при сварке и комплексной режиме очистки и пассивации после фальсики..

Процессы отделки представляют собой окончательную возможность разработать микроструктуру и состояние поверхности для оптимальной производительности. Термическая обработка, Особенно полное отжиг решения и гашение, это кнопка радикального сброса: он растворяет осажденные карбиды, устраняет всю холодную работу, перекристаллизует новый штраф, Эквиасированная структура зерна, и уничтожает остаточные стрессы, приводя к микроструктуре, которая обеспечивает максимальную коррозионную стойкость и пластичность; Однако, Это происходит за абсолютные расходы на механическую прочность, Предоставление экрана восприимчивым к коллапсу под более низким давлением, компромисс, который часто диктует, что отжиг должен быть выполнен до какого-либо холодного формирования, если требуется высокая прочность на крах. Термическая обработка с снятиями напряжений с низким уровнем температуры обеспечивает компромисс, Снижение вредных остаточных напряжений для снижения риска растрескивания коррозии напряжения (SCC) без значительного изменения силы, полученной от ценной холодной работы. Помимо тепловых обработок, Химические и электрохимические этапы отделки имеют первостепенное значение. маринование, Использование смеси с азотной гидрофлуорической кислотой, не подлежит обсуждению после любого теплового процесса для хирургического удаления слоя, истощенного хромом и теплового оттенка, во время пассивации, в ванне с азотной или лимонной кислотой, способствует росту нового, непрерывный, и защитная пассивная пленка оксида хрома. Электрополирование, вершина обработки поверхности, электрохимически разглаживает поверхность, Удаление загруженного рабочего слоя, микропики, и встроенные загрязнители, Одновременно повышение коррозионной устойчивости за счет увеличения содержания поверхностного хрома и обеспечения сверхглаглавой отделки, которая минимизирует бактериальную адгезию и упрощает хорошо реабилитацию, Представление значительного обновления производительности для критических приложений.

В синтезе, Производственный путь, выбранный производителем. Путь, приоритетный высокой прочности обрушения, приводя к микроструктуре, определяемой высокой плотностью дислокации, Удлиненные зерна, и значительные остаточные стрессы, давая превосходные механические свойства, но принимая скомпрометированные, Более уязвимые характеристики коррозии, которые необходимо управлять с помощью экологических контролей и, возможно, защитных покрытий. Наоборот, Путь приоритет максимальной коррозионной стойкости будет использовать полное отжиг раствора, за которыми следуют методы резки без тепла, такие как Waterjetting или тщательно очищенная лазерная резка, кульминацией в рекристаллизованном, эквиасиат, без стресса, и однородная микроструктура с нетронутой поверхностью, предлагая беспрецедентное сопротивление ячеек, Коррозия расщелины, и SCC, но полагаясь на повышенную толщину стенки, чтобы компенсировать его более низкую внутреннюю производительность. Поэтому, Указание экрана скважины должна превзойти простой выбор сплава и размер слота; Это требует технического диалога с производителями об их конкретной последовательности обработки - как производится базовая труба, Как образуются слоты, и то, что применяются теплообразные обработки и стадия очистки - чтобы обеспечить, чтобы производимая микроструктура точно выровнена с химическим веществом, механический, и биологические проблемы его предполагаемой миссии в скважине, обеспечение надежности и долговечности посредством информированного металлургического выбора.