A profunda influência dos processos de fabricação na microestrutura e no desempenho de telas de poço de aço inoxidável

Setembro de 6, 2025

O guia essencial para o tubo de filtro de tela do poço de água

Setembro de 14, 2025A influência dos processos de fabricação na microestrutura e no desempenho de telas de poço de aço inoxidável

A seleção de uma liga de aço inoxidável (Por exemplo, 304, 316L, 2205) Para uma tela de poço é apenas o primeiro passo para definir seu desempenho potencial. Enquanto a composição química nominal da liga define a linha de base para propriedades como resistência à corrosão e estabilidade de fase, é o processo de fabricação Isso dita em última análise a microestrutura do mundo real, propriedades mecânicas, e durabilidade a longo prazo da tela final. Cada etapa da transformação, De metal fundido a um dispositivo de filtragem de engenharia de precisão, transmite mudanças específicas e muitas vezes profundas à arquitetura interna do material - é microestrutura. Compreendendo essa relação íntima entre processo, estrutura, e propriedades é fundamental para engenheiros, hidrogeologistas, e bem os designers para especificar e utilizar esses componentes críticos de maneira eficaz.

Esta análise desconstruirá as principais vias de fabricação para telas de poço de aço inoxidável-focando nos métodos dominantes para criar tubos com fenda e telas embrulhadas-e elucidar como cada operação altera a microestrutura e, por extensão, as principais métricas de desempenho da força de colapso, resistência à corrosão, vida de fadiga, e integridade do slot.

1. Conceitos fundamentais: O vínculo entre o processo, Estrutura, e propriedades

Antes de se aprofundar em processos específicos, É crucial estabelecer o princípio fundamental da ciência dos materiais: Processamento → Estrutura → Propriedades.

-

Processamento: Isso abrange todas as etapas de fabricação: fusão, elenco, Trabalho quente e frio, tratamento térmico, usinagem, e acabamento.

-

Estrutura: Isso se refere à arquitetura interna do material em várias escalas:

-

Escala Atômica: Estrutura cristalina (FCC austenita, BCC Ferrite, etc.), Homogeneidade de composição química, presença de fases secundárias (carbonetos, nitreto).

-

Escala microscópica: Tamanho de grão, Caráter limite de grão, distribuição de fases, densidade de deslocamento, e textura (Orientação de grãos preferidos).

-

Escala macroscópica: Vazios, inclusões, tensões residuais, e acabamento superficial.

-

-

Propriedades: O mecânico resultante (força de rendimento, dureza, dureza), químico (resistência à corrosão), e físico (Permeabilidade magnética) comportamentos.

Uma mudança na rota de processamento altera inevitavelmente a estrutura, que controla diretamente as propriedades. O objetivo da fabricação otimizada é orientar essas mudanças estruturais para alcançar o conjunto mais desejável de propriedades para o aplicativo.

2. Produção de matéria -prima: A gênese da microestrutura

A jornada começa com a produção do aço inoxidável cru, que forma o tubo ou fio usado mais tarde.

UMA. Derreter e elenco:

O aço inoxidável é normalmente produzido em fornos de arco elétrico (Eaf) seguido de refino em uma descarburização de oxigênio em argônio (AOD) navio. Este processo controla com precisão o teor de carbono e minimiza as impurezas. O aço fundido é então lançado continuamente em lajes ou tarugos.

-

Impacto microestrutural: O processo de solidificação cria um grosso, dendrítico (como uma árvore) microestrutura. Segregação química ocorre, onde elementos de liga como cromo e molibdênio não são distribuídos uniformemente, mas estão concentrados nos espaços entre os braços dendríticos. Essa heterogeneidade pode criar pontos fracos localizados para iniciar a corrosão se não forem abordados posteriormente.

-

Impacto no desempenho: Um grosso, A estrutura fundida segregada tem menor resistência mecânica e resistência inferior. É totalmente inadequado para fabricação direta em uma tela de poço. Isso requer processamento mecânico subsequente para refinar a estrutura.

B. Trabalho quente (Rolamento a quente/forjamento):

Os tarugos fundidos são reaquecidos a altas temperaturas (normalmente acima de 1000 ° C para aços austeníticos) onde o aço está em um macio, fase austenítica dúctil. Eles são então enrolados ou forjados em dimensões menores, como barras ou as cavidades iniciais para tubos.

-

Impacto microestrutural: Este é um processo de recristalização dinâmica. Os grãos de fundição grossos são deformados e quebrados. Novo, Finer, e equiaxed (uniforme em todas as direções) grãos nucleam e crescem. Isso refina significativamente o tamanho do grão. O trabalho quente também ajuda a reduzir (mas não eliminar) a segregação química do elenco promovendo a difusão.

-

Impacto no desempenho:

-

Força e resistência: O relacionamento de Hall-Petch afirma que a força de escoamento aumenta inversamente com a raiz quadrada do diâmetro do grão. Refinamento de grãos é o único mecanismo que aumenta simultaneamente a força e a resistência. Um grão fino, A estrutura trabalhada a quente é mais forte e mais resistente ao impacto e fratura do que a estrutura de fundição grossa.

-

Resistência à corrosão: Um mais fino, Estrutura de grãos mais homogêneos promove a formação de uma camada de óxido de cromo passivo mais uniforme e protetor (Cr₂o₃) na superfície.

-

3. Fabricação de tubos e arame: Preparando o cenário

O produto trabalhado a quente é então processado nos formulários necessários para as telas: tubo sem costura para telas com fenda e haste para gravação de arame.

UMA. Produção de tubos sem costura (Por exemplo, Processo de plug plug de mannesmann):

Um bar de trabalho quente é perfurado para criar uma concha oca, que é então alongado e rolado para o diâmetro final e a espessura da parede.

-

Impacto microestrutural: O processo envolve mais trabalho quente, refinar ainda mais a estrutura de grãos. A microestrutura final é uma austenita de granulação fina (em aços de 300 séries). O tubo pode ser recozido de solução e extinto depois de dissolver quaisquer carbonetos que possam ter precipitado durante o resfriamento lento a partir de temperaturas que trabalham a quente.

B. Produção de tubos soldados (Por exemplo, solda contínua):

Uma faixa de aço (Ovelha) é passado através da formação de rolos que o dobram em uma forma cilíndrica. As bordas são então aquecidas e forjadas para formar uma solda.

-

Impacto microestrutural:

-

Metal base: A tira em si é tipicamente enrolada a frio e recozida, dando uma multa, Estrutura de grão recristalizada.

-

Zona de solda: O processo de soldagem cria um Zona afetada pelo calor (Haz). A microestrutura no HAZ é alterada pelo calor intenso:

-

Precipitação: Em notas não sabilizadas como 304 ou 316, A exposição a temperaturas na faixa de 450-850 ° C pode causar precipitação de carboneto de cromo (sensibilização) nos limites dos grãos. Isso esgota a matriz circundante do cromo, tornando essas zonas altamente suscetíveis a Corrosão intergranular.

-

Crescimento de grãos: Áreas adjacentes à solda podem experimentar um crescimento significativo de grãos, reduzindo força e resistência.

-

-

Impacto no desempenho: A costura de solda pode ser um ponto fraco potencial. Se o tubo não for subsequentemente totalmente recozido e apagado para dissolver os carbonetos, O HAZ se torna um local privilegiado para ataques corrosivos, o que pode levar a uma falha prematura sob carga. Para aplicações críticas, tubo ou tubos sem costura feitos de “L” notas (Por exemplo, 316L, com carbono ultra-baixo) são preferidos para mitigar este risco.

-

C. Desenho de arame para telas de arame:

A haste é puxada através de uma série de matrizes progressivamente menores para reduzir seu diâmetro para o medidor preciso necessário para o fio de envoltório.

-

Impacto microestrutural: Desenho de fio é uma forma severa de trabalho frio. Introduz um grande número de luxações na estrutura cristalina. Os grãos, que foram inicialmente equiaxados, tornar -se alongado na direção do desenho. Isso cria um altamente microestrutura anisotrópica (As propriedades diferem com a direção).

-

Impacto no desempenho:

-

Força: Trabalho frio aumenta drasticamente o rendimento e a resistência à tração através de endurecimento da tensão (Trabalho endurecendo). A força de escoamento de um fortemente desenhado 316 o fio pode ser mais do que o dobro do de sua contraparte recozida.

-

Ductilidade: A troca é uma redução severa na ductilidade e resistência. O fio fica mais difícil, mas mais quebradiço.

-

Estresse residual: O processo apresenta tensões residuais de tração significativas na superfície, o que pode ser prejudicial à corrosão e ao desempenho da fadiga se não for aliviado.

-

4. Fabricação de tela: A fase mais crítica

É aqui que o tubo ou fio é transformado em uma tela funcional, e onde ocorrem as mudanças microestruturais mais dramáticas.

UMA. Processos de slotting (Perfuração, Corte a laser, Corte a jato de água)

-

Perfuração/carimbo: Uma ferramenta endurecida ativa o padrão de slot através da parede do tubo.

-

Impacto microestrutural: Esta é uma operação extrema que trabalha a frio localizada no perímetro do slot. O material na borda do slot é plasticamente deformado em um grau maciço, criando um zona endurecida pelo trabalho com densidade de deslocamento muito alta. A estrutura de grãos é severamente distorcida. O processo também apresenta tensões residuais—Painpicamente compressivo na superfície, mas com tensões de tração logo abaixo.

-

Impacto no desempenho:

-

Força: As bordas do slot se tornam muito difíceis e resistentes ao desgaste, o que é benéfico para a resistência à abrasão.

-

Corrosão: As tensões residuais altas e a camada passiva interrompida na zona endurecida pelo trabalho podem tornar essas áreas mais suscetíveis a Estresse corrosão rachando (SCC) e corrosão, especialmente em ambientes contendo cloretos ou sulfeto de hidrogênio. O áspero, A superfície micro-rastreada deixada por perfuração fornece locais de iniciação ideais para poços.

-

Fadiga: A combinação de um concentrador de estresse geométrico (o slot) e tensões residuais de tração reduzem significativamente o força de fadiga da tela. A carga cíclica da operação da bomba ou do martelo de água pode iniciar rachaduras de fadiga nas raízes do slot.

-

-

-

Corte a laser: Um feixe de laser de alta potência derrete e vaporiza o metal para formar o slot.

-

Impacto microestrutural: O intenso, A entrada de calor localizada cria um novo HAZ ao longo da borda cortada. A sequência de microestruturas é:

-

Zona de fusão: A vantagem onde o metal foi derretido e rapidamente solidificado, formando uma estrutura de elenco de dendritos finos.

-

Zona afetada pelo calor (Haz): Adjacente à zona de fusão, onde o material foi aquecido abaixo do seu ponto de fusão, mas alto o suficiente para alterar sua estrutura. Isso pode incluir:

-

Crescimento de grãos.

-

Precipitação potencial de carboneto na faixa de temperatura de sensibilização.

-

Formação de uma tonalidade de calor - uma espessa, camada de óxido não protetora (Muitas vezes azul ou marrom) que está esgotado em cromo.

-

-

-

Impacto no desempenho:

-

Precisão: Produz um muito mais limpo, Slot mais preciso com um melhor acabamento da superfície do que perfurar.

-

Corrosão: A tonalidade do calor e qualquer sensibilização no HAZ são vulnerabilidades severas para corrosão de picadas e fendas. Por esse motivo, As telas de corte a laser de alta qualidade devem passar por limpeza pós-cortada (decapagem/passivação) Para remover o tom de calor e restaurar a camada passiva. Eletropisismo é uma excelente opção, pois suaviza a superfície e a deixa em um estado altamente resistente à corrosão.

-

Estresse residual: O processo induz tensões térmicas significativas, Mas eles geralmente são de caráter diferente das tensões mecânicas de perfuração.

-

-

-

Corte abrasivo a jato de água: Usa um fluxo de água de alta pressão misturado com granada abrasiva para corroer o material.

-

Impacto microestrutural: Este é um Corte frio processo. Envolve a entrada mínima de calor, Então não há HAZ, Sem transformações de fase, e sem distorções térmicas.

-

Impacto no desempenho:

-

Não faça: A microestrutura do material base até a borda do slot permanece inalterada. Esta é uma grande vantagem para a resistência à corrosão.

-

Acabamento superficial: A borda cortada tem um fosco, acabamento áspero que, enquanto livre de danos térmicos, ainda pode ser um local para adesão de partículas e iniciação de fendas. A passivação pós-corte ainda é recomendada.

-

Estresse residual: Introduz um novo estresse residual mínimo, Principalmente de natureza mecânica do impacto abrasivo.

-

-

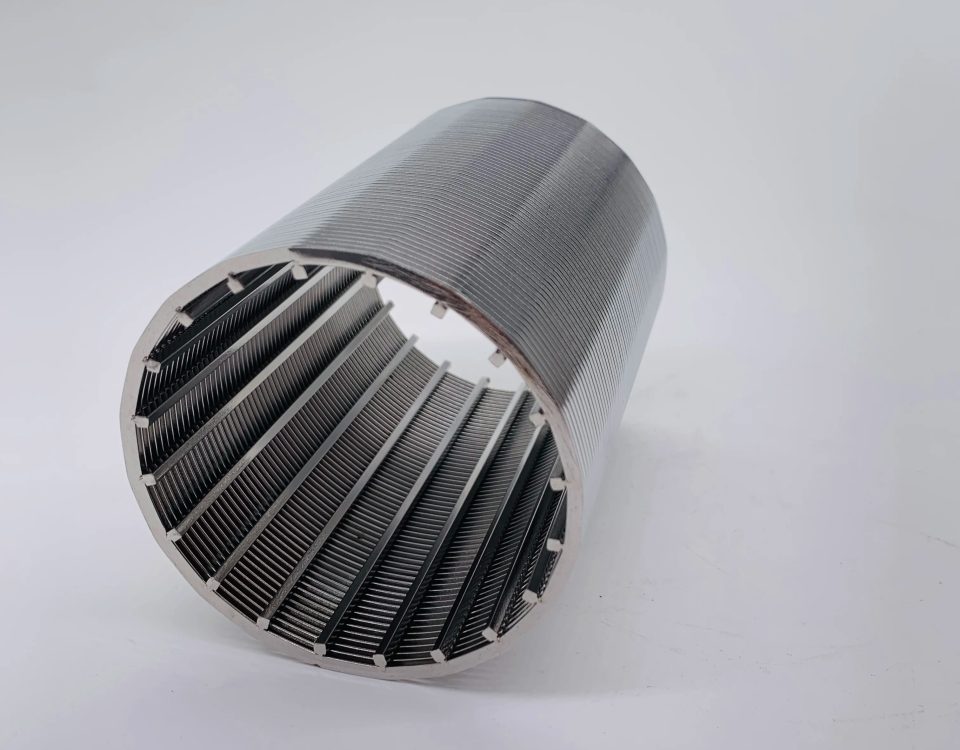

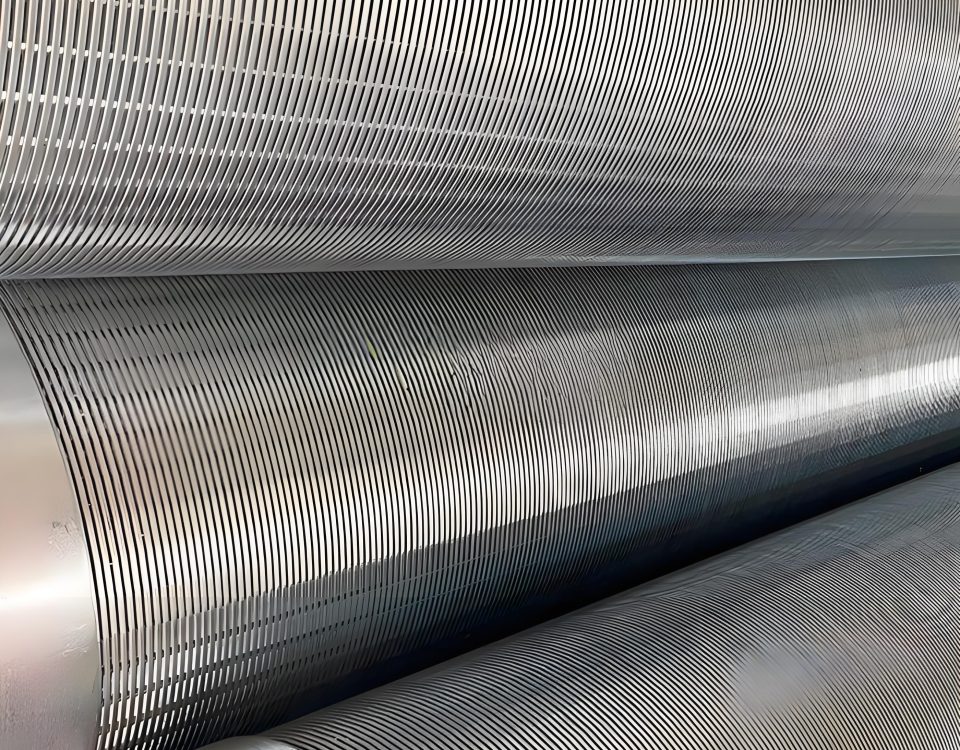

B. Brilhamento de arame e soldagem

O fio desenhado é helicamente enrolado em uma variedade de hastes longitudinais ou um tubo de base perfurado e soldado em cada ponto de contato.

-

Impacto microestrutural (Pontos de solda): Cada solda de ponto cria um pequeno, Zona de fusão localizada e HAZ. Os mesmos riscos de sensibilização, crescimento de grãos, e formação de tonalidade de calor Aplicar aqui. O efeito cumulativo de milhares de pontos de solda pode ser significativo para o desempenho geral da tela.

-

Impacto no desempenho:

-

O tubo base fornece a força estrutural primária, Enquanto o envoltório de arame define o tamanho do slot.

-

O principal risco de corrosão está em cada pepita de solda. Práticas de soldagem inadequadas ou falta de limpeza pós-fabricação pode fazer esses pontos o Aquiles’ calcanhar de toda a assembléia, levando a corrosão localizada e desvendar potencial do fio.

-

5. Processos de acabamento: Definindo o estado de superfície

UMA. Tratamento térmico (Recozimento):

Realizado para aliviar as tensões, Material suavizado com trabalho frio, ou dissolver carbonetos precipitados.

-

Recozimento da solução & Tireização: A tela é aquecida para cerca de 1050-1100 ° C (para 316), mantido para dissolver todos os carbonetos em solução sólida, então rapidamente apagou na água.

-

Impacto microestrutural: Redefina a microestrutura. Cria um totalmente austenítico, equiaxed, e estrutura de grãos recristalizados com carbonetos dissolvidos e sem trabalho frio. Elimina praticamente todas as tensões residuais.

-

Impacto no desempenho:

-

Resistência à corrosão: Maximizado. Elimina completamente a sensibilização e fornece a melhor resistência possível a Pitting e SCC.

-

Força: Retorna o material ao seu macio, Dukes, estado recozido com baixa resistência ao escoamento. Isso pode ser prejudicial para o colapso da força. Por conseguinte, O recozimento da solução é frequentemente feito antes Etapas finais de formação a frio (como slotting) Se for necessária alta força de colapso.

-

-

-

Alívio do estresse: Realizado em temperaturas mais baixas (Por exemplo, ~ 400-500 ° C.) Para reduzir as tensões residuais internas sem alterar significativamente a estrutura ou força de grãos.

-

Impacto microestrutural: Permite que deslocamentos reorganizem e aniquilem, reduzindo o estresse.

-

Impacto no desempenho: Melhora a resistência ao CEC e a estabilidade dimensional sem uma grande perda de força obtida com o trabalho frio.

-

B. Decapagem e Passivação:

Tratamentos químicos críticos para o desempenho da corrosão.

-

decapagem: Usa uma mistura de ácido nítrico e hidrofluórico para remover a contaminação da superfície, escala, e tonalidade de aquecimento (a camada depleta de cromo).

-

Passivação: Usa ácido nítrico (ou às vezes ácido cítrico) para promover a rápida formação de um novo, contínuo, e camada protetora de óxido de cromo na superfície recém -exposta.

-

Impacto microestrutural: Esses processos não mudam a microestrutura a granel, mas são absolutamente vitais para restaurar o Microestrutura de superfície Integridade de corrosão após processos térmicos como soldagem ou corte a laser.

C. Eletropolismo:

Um processo eletroquímico que remove uma fina camada de material de superfície.

-

Impacto microestrutural: Ele remove preferencialmente picos microscópicos, deixando uma superfície ultra-suave. Ele também remove o obras de trabalho, Camada superficial perturbada deixada por processos mecânicos.

-

Impacto no desempenho:

-

Resistência à corrosão: melhorou dramaticamente, fornecendo uma superfície lisa com menos locais para iniciação de poço e enriquecendo o conteúdo de cromo da superfície.

-

Limpeza: A superfície lisa impede a adesão bacteriana e facilita a limpeza e a reabilitação da tela.

-

Síntese: Implicações de desempenho da via de fabricação

A sequência de fabricação escolhida cria um produto final com uma assinatura estrutural específica:

-

Caminho de força de colapso alto: Isso requer uma microestrutura fortemente trabalhada a frio.

-

Processo: Desenhação a frio do tubo + fria slotting (perfuração) + talvez alívio da tensão de baixa T.

-

Estrutura: Alta densidade de deslocamento, grãos alongados, Alto estresse residual.

-

Troca: Força mecânica superior, mas ductilidade reduzida e potencialmente menor resistência à corrosão Devido ao estressado, superfície perturbada.

-

-

Via de alta corrosão: Isso requer um recristalizado, livre de estresse, e microestrutura homogênea com uma superfície perfeita.

-

Processo: Tubo de solução recozida + Corte a laser/jato de água + Meching/passivação/eletropolição completa.

-

Estrutura: Grãos equiaxados, carbonetos dissolvidos, estresse residual mínimo, superfície primitiva.

-

Troca: Desempenho ideal de corrosão, mas menor resistência mecânica, confiando em paredes mais grossas para alcançar as classificações de colapso necessárias.

-