Tela de pacote de cascalho para controle de areia aquático

Agosto 10, 2025

Processos de fabricação de telas de poço de aço inoxidável

Setembro de 9, 2025A profunda influência dos processos de fabricação na microestrutura e no desempenho de telas de poço de aço inoxidável

A especificação de uma liga de aço inoxidável para uma tela de poço, como o onipresente 304 ou 316L, ou o duplex mais robusto 2205, estabelece um plano químico fundamental que sugere uma certa gama de características de desempenho, notavelmente seu potencial inerente à resistência à corrosão. Contudo, Esta composição nominal é apenas o ponto de partida de uma jornada metalúrgica complexa; as propriedades mecânicas finais, comportamento de corrosão, e a durabilidade a longo prazo da tela acabada é predominantemente ditada pelos processos de fabricação específicos que sofrem. Cada estágio de transformação, Desde o derretimento inicial dos elementos brutos até a usinagem final de precisão de padrões de slot, transmite mudanças profundas e muitas vezes irreversíveis à arquitetura interna do material - é microestrutura. Esse relacionamento intrincado, encapsulado no paradigma de ciência fundamental de materiais de “Processamento → Estrutura → Propriedades,” significa que duas telas feitas com a mesma liga de grau ASTM podem exibir perfis de desempenho muito diferentes no campo com base apenas em sua história de fabricação. Um profundamente frio, A tela de corte de perfuração é microestruturalmente uma entidade completamente diferente de uma solução que, Corte a laser, e eletropolizado. Por conseguinte, Uma compreensão abrangente de como processos como o trabalho quente, trabalho frio, soldagem, tratamento térmico, e as tecnologias de corte alteram a estrutura de grãos, densidade de deslocamento, estabilidade de fase, e a química da superfície é absolutamente crítica para engenheiros e hidrogeologistas tomarem decisões informadas, prever a vida de serviço, e mitigar os riscos de falha catastrófica em ambientes de fundo de poço exigentes.

A jornada da evolução microestrutural começa não com o fabricante de tela, mas na fábrica onde a matéria -prima é produzida. O processo de fusão, normalmente conduzido em um forno de arco elétrico (Eaf) seguido de refinamento preciso em uma descarburização de oxigênio em argônio (AOD) navio, foi projetado para alcançar o coquetel químico preciso e, crucialmente, limpar impurezas e reduzir o teor de carbono para níveis aceitáveis, especialmente para o “L” notas valorizadas por sua soldabilidade. O subsequente elenco contínuo desta liga fundida em lajes ou tarugos inicia a primeira formação estrutural crítica: um grosso, Microestrutura dendrítica caracterizada por segregação química significativa, Onde elementos de liga como cromo e molibdênio não são distribuídos uniformemente, mas estão concentrados nas regiões inter-dendríticas, Criação de heterogeneidades microscópicas que representam pontos fracos em potencial para iniciação de corrosão e falha mecânica se não for resolvido. Esta estrutura fundida é totalmente inadequada para um componente de alto desempenho; Possui menor força, tenacidade inferior, e comportamento imprevisível sob estresse. Consequentemente, A primeira grande revisão microestrutural ocorre através do trabalho quente, onde o tarugo do elenco é reaquecido na zona de estabilidade austenítica (acima de 1000 ° C para notas austeníticas) e submetido a deformação controlada através de processos como rolamento a quente ou forjamento. Este trabalho mecânico de alta temperatura facilita a recristalização dinâmica, um mecanismo poderoso em que o grosso, Os grãos de fundição quebradiços são quebrados e substituídos por uma nova geração de multa, grãos equiaxados, Simultaneamente homogeneizando a distribuição química e erradicando a segregação dendrítica, Assim, colocando as bases para um material que é mais forte, Mais difícil, e mais previsivelmente resistente à corrosão devido a um potencial mais uniforme para a formação passiva do filme.

Seguindo o trabalho quente, O material é processado posteriormente nos formulários necessários para a fabricação de tela: Pipe principalmente sem costura para telas com fenda e fio desenhado para telas de arame de arame. A fabricação de tubo sem costura, frequentemente através do processo de Mannesmann Plug Mill, envolve perfurar um tarugo quente e alongar -o através de uma série de rolos; Isso constitui mais trabalho quente, refinar ainda mais a estrutura de grãos e melhorar as propriedades direcionais do material. O tubo pode então ser recozido de solução - teatada a uma temperatura onde todos os carbonetos são dissolvidos em solução sólida e depois apagados rapidamente para congelar esse estado homogêneo - resultando em um macio, Dukes, e microestrutura otimizada para corrosão. Alternativamente, para tubo soldado, Uma tira a frio é formada e suas bordas fundidas juntas, Criando uma costura de solda contínua que introduz uma região crítica microestruturalmente distinta: a zona afetada pelo calor (Haz). Dentro deste HAZ, A microestrutura do metal base é alterada pelo ciclo térmico, Arriscar fenômenos como sensibilização (precipitação de carboneto de cromo nos limites de grãos em faixas de temperatura específicas) e crescimento de grãos, que podem comprometer severamente a resistência à corrosão local e as propriedades mecânicas, Fazendo da acolhedora um potencial Aquiles’ calcanhar, a menos que seja abordado adequadamente com o tratamento térmico subsequente ou o uso de notas estabilizadas. Para telas de arame, A haste é submetida a um desenho frio severo, Um processo que envolve puxar o material através de uma série de matrizes progressivamente menores, que aumenta maciçamente a densidade de deslocamento, alonga dramaticamente os grãos na direção do desenho, e apresenta tensões residuais substanciais, resultando em um fio imensamente forte, mas também anisotrópico e sem ductilidade, uma troca que deve ser cuidadosamente gerenciada.

O estágio mais transformador da microestrutura ocorre durante os processos reais de fabricação de tela, onde o tubo ou fio base é convertido em um filtro funcional. O método de criar os slots é particularmente impactante. Perfuração ou estampagem, um método comum e econômico, é uma forma extrema de trabalho frio localizado no perímetro do slot. A ação de cisalhamento e deformação cria uma zona severamente endurecida por trabalho com uma densidade de deslocamento astronomicamente alta, limites de grãos deformados plasticamente, e um perfil característico de tensões residuais - geralmente compressivas na superfície, mas com tensões de tração à espreita logo abaixo. Esta revolta microestrutural tem consequências diretas de desempenho: Enquanto as bordas do slot se tornam muito difíceis e resistentes à abrasão, o estressado, interrompido, E muitas vezes a superfície micro-rastreada fornece locais de nucleação ideais para corrosão de picadas e fendas, e a combinação dessa microestrutura danificada com a concentração geométrica de estresse do slot reduz significativamente a força da fadiga, Tornando a tela mais vulnerável à falha sob carga cíclica da operação da bomba ou martelo de água. Em contraste, corte a laser, um processo térmico de alta precisão, vaporiza o material para formar o slot, criando uma alteração microestrutural totalmente diferente: uma zona afetada pelo calor (Haz) Ao longo da borda cortada, Completo com uma zona de fusão de material dendrítico re-solidificado, uma região suscetível à sensibilização e crescimento de grãos, e uma tonalidade de calor muitas vezes esquecida-uma espessa, não protetivo, Escala de óxido depleto de cromo que é catastroficamente vulnerável à corrosão, necessitando de decapagem e passivação pós-corte obrigatório para restaurar a integridade.

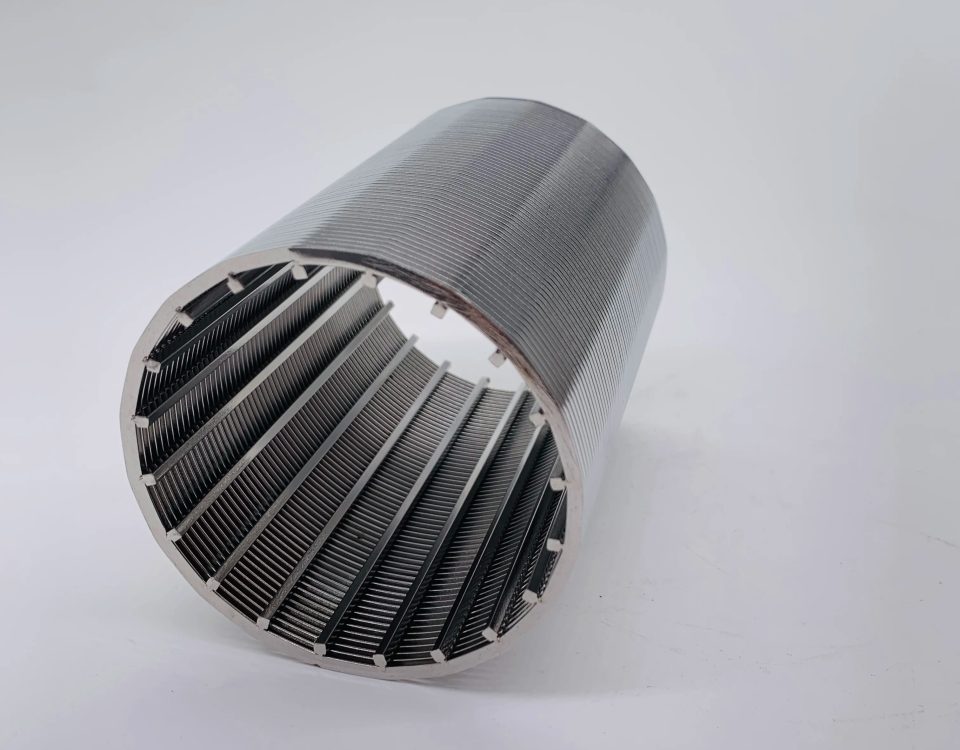

O corte de jato de água abrasivo apresenta um terceiro caminho, Um processo de corte a frio que corroe o material com um fluxo de alta pressão de água e granada abrasiva, introduzindo entrada de calor insignificante e, assim, evitando a formação de um HAZ, Transformações de fase, ou distorções térmicas, preservando assim a microestrutura do metal base até a borda cortada; Contudo, a superfície fosca e microscopicamente áspera resultante, enquanto livre de danos térmicos, ainda pode atuar como um local para adesão de partículas e iniciação de fendas, frequentemente exigindo passivação subsequente ou eletropito para o desempenho ideal. Para telas de arame, O processo de fabricação envolve helicicamente embrulhar o fio desenhado a frio em torno de uma estrutura de suporte e soldá-lo em cada ponto de contato; Cada uma dessas milhares de soldas microscópicas cria sua própria zona de fusão e haz, Apresentando um risco de corrosão distribuído em toda a superfície da tela que exige controle rigoroso da qualidade na soldagem e um regime abrangente de limpeza e passivação pós-fabricação para garantir a longevidade da assembléia e evitar se desvendar devido a ataques corrosivos localizados em uma pepita soldada.

Os processos de acabamento representam a oportunidade final para projetar a microestrutura e o estado da superfície para o desempenho ideal. Tratamento térmico, Particularmente pleno recozimento de solução e extinção, é um botão de redefinição radical: dissolve carbonetos precipitados, elimina todo o trabalho frio, recristalizar uma nova multa, Estrutura de grão equiaxada, e aniquilar tensões residuais, resultando em uma microestrutura que oferece resistência e ductilidade máxima de corrosão; Contudo, Isso vem à custa absoluta da força mecânica, tornando a tela suscetível ao colapso sob pressões mais baixas, Uma troca que muitas vezes deter. Um tratamento térmico de alívio de estresse na temperatura inferior oferece um compromisso, Reduzindo tensões residuais prejudiciais para mitigar o risco de rachadura de corrosão ao estresse (SCC) sem alterar significativamente a força obtida com valiosos trabalhos frios. Além dos tratamentos térmicos, As etapas de acabamento químicas e eletroquímicas são fundamentais. decapagem, Usando uma mistura de ácido nítrico-hidrofluórico, é não negociável após qualquer processo térmico para remover cirurgicamente a camada depletada de cromo e o tonalidade de calor, enquanto passivação, em um banho de ácido nítrico ou cítrico, promove o crescimento de um novo, contínuo, e filme passivo de óxido de cromo protetor. Eletropolismo, o auge do tratamento da superfície, Eletroquimicamente suaviza a superfície, removendo a camada endurecida pelo trabalho, micro-picos, e contaminantes incorporados, Aumentar simultaneamente a resistência à corrosão, aumentando o teor de cromo superficial e fornecendo um acabamento ultra-suave que minimiza a adesão bacteriana e simplifica a reabilitação do poço, representando uma atualização significativa no desempenho para aplicações críticas.

Em síntese, A via de fabricação escolhida por um fabricante cria um produto final com uma assinatura microestrutural específica que dita seu perfil de desempenho. Um caminho que prioriza a alta resistência ao colapso abraçará o frio severo trabalhando através de processos como desenho a frio do tubo e slotting de punção, resultando em uma microestrutura definida por alta densidade de deslocamento, grãos alongados, e tensões residuais significativas, produzindo excelentes propriedades mecânicas, mas aceitando um comprometido, desempenho de corrosão mais vulnerável que deve ser gerenciado através de controles ambientais e talvez revestimentos protetores. Por outro lado, Um caminho que prioriza a resistência máxima da corrosão empregará um recozimento completo da solução seguido de métodos de corte sem calor, como jato de água ou corte a laser meticulosamente limpo, culminando em um recristalizado, equiaxed, livre de estresse, e microestrutura homogênea com uma superfície primitiva, oferecendo resistência incomparável ao pitting, corrosão de fendas, e SCC, mas confiando no aumento da espessura da parede para compensar sua menor resistência ao escoamento inerente. Por conseguinte, Especificar uma tela de poço deve transcender uma seleção simples de liga e tamanho de slot; É necessário um diálogo técnico com os fabricantes sobre sua sequência de processamento específica - como o tubo base é produzido, Como os slots são formados, e que tratamentos térmicos e etapas de limpeza são aplicados - para garantir que a microestrutura fabricada esteja alinhada com precisão com o produto químico, mecânico, e desafios biológicos de sua missão pretendida de fundo de poço, Garantir a confiabilidade e a longevidade através de escolhas metalúrgicas informadas.