La profonda influenza dei processi di produzione sulla microstruttura e le prestazioni degli schermi dei pozzi in acciaio inossidabile

Settembre 6, 2025

La guida essenziale per il tubo del filtro dello schermo del pozzo d'acqua

Settembre 14, 2025L'influenza dei processi di produzione sulla microstruttura e le prestazioni degli schermi dei pozzi in acciaio inossidabile

La selezione di una lega in acciaio inossidabile (PER ESEMPIO., 304, 316L, 2205) Per uno schermo pozzo è semplicemente il primo passo per definire le sue potenziali prestazioni. Mentre la composizione chimica nominale della lega imposta la linea di base per proprietà come la resistenza alla corrosione e la stabilità di fase, è il processo di produzione Ciò alla fine detta la microstruttura del mondo reale, proprietà meccaniche, e durata a lungo termine dello schermo finale. Ogni fase della trasformazione, Dal metallo fuso a un dispositivo di filtrazione ingegnerizzato di precisione, impartono cambiamenti specifici e spesso profondi all'architettura interna del materiale: la sua microstruttura. Comprendere questa relazione intima tra il processo, struttura, e le proprietà sono fondamentali per gli ingegneri, idrogeologi, e progettisti di pozzi per specificare e utilizzare questi componenti critici in modo efficace.

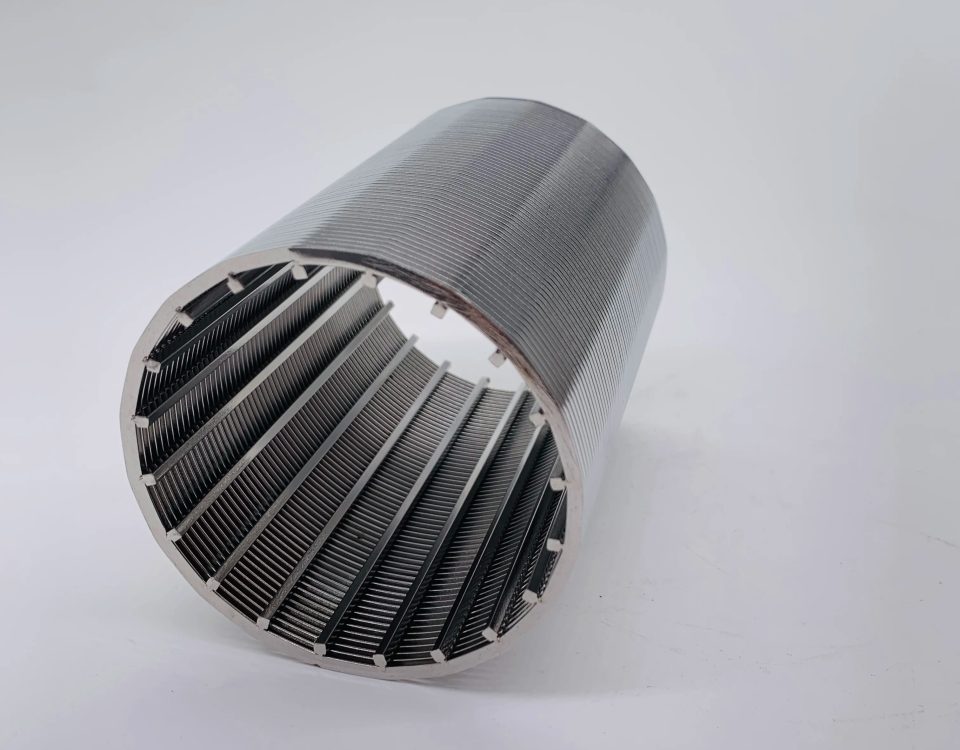

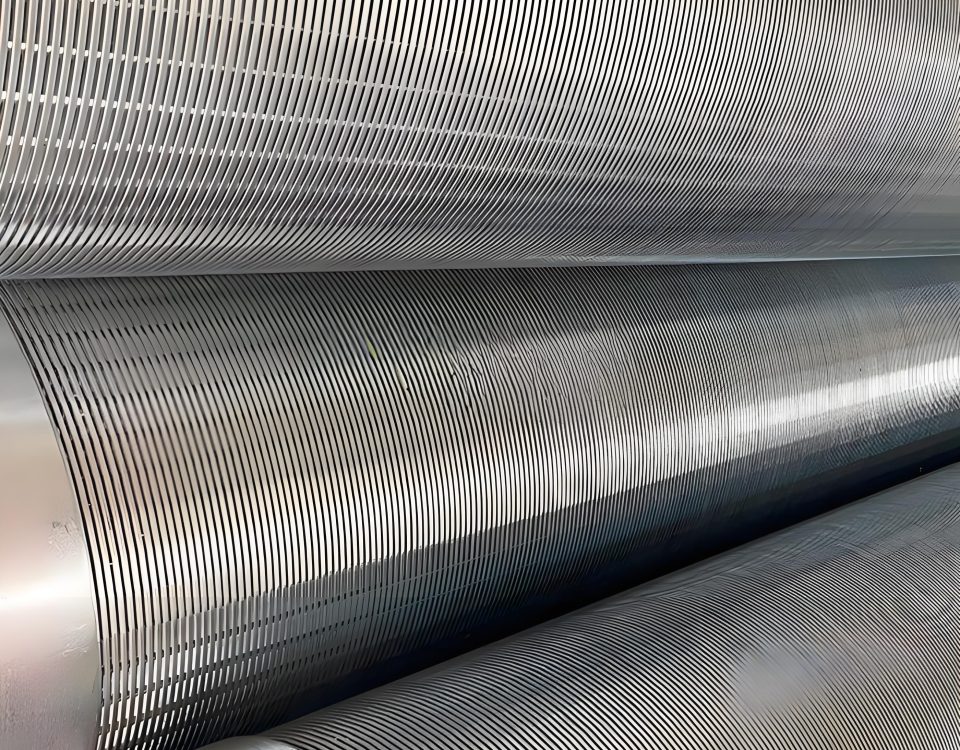

Questa analisi decostruirà i principali percorsi di produzione per gli schermi dei pozzi in acciaio inossidabile-incentrando sui metodi dominanti per la creazione di tubi scanalati e schermi avvolti a filo-e chiarire il modo in cui ciascuna operazione altera la microstruttura e, per estensione, Le metriche chiave per le prestazioni della forza di collasso, resistenza alla corrosione, vita a fatica, e integrità delle slot.

1. Concetti di base: Il legame tra il processo, Struttura, e proprietà

Prima di approfondire processi specifici, È fondamentale stabilire il principio di scienze dei materiali fondamentali: Elaborazione → Struttura → Proprietà.

-

Elaborazione: Questo comprende tutte le fasi di produzione: fusione, casting, lavoro caldo e freddo, Trattamento termico, lavorazione, e finire.

-

Struttura: Questo si riferisce all'architettura interna del materiale su varie scale:

-

Scala atomica: Struttura cristallina (FCC Austenite, Ferrite BCC, ecc.), Omogeneità della composizione chimica, presenza di fasi secondarie (carburi, nitruri).

-

Scala microscopica: Dimensione del grano, Carattere di confine del grano, distribuzione di fase, densità di dislocazione, e trama (Orientamento del grano preferito).

-

Scala macroscopica: Vuoti, inclusioni, stress residui, e finitura superficiale.

-

-

Proprietà: Il meccanico risultante (forza di snervamento, durezza, durezza), prodotto chimico (resistenza alla corrosione), e fisico (Permeabilità magnetica) comportamenti.

Un cambiamento nel percorso di elaborazione altera inevitabilmente la struttura, che controlla direttamente le proprietà. L'obiettivo della produzione ottimizzata è guidare queste modifiche strutturali per ottenere il set di proprietà più desiderabili per l'applicazione.

2. Produzione di materie prime: La genesi della microstruttura

Il viaggio inizia con la produzione di acciaio inossidabile grezzo, che forma il tubo o il filo utilizzato in seguito.

A. Scioglimento e casting:

L'acciaio inossidabile è in genere prodotto in forni ad arco elettrico (Eaf) seguito dalla raffinazione in una decarburazione dell'ossigeno argon (Aod) nave. Questo processo controlla con precisione il contenuto di carbonio e minimizza le impurità. L'acciaio fuso viene quindi continuamente gettato in lastre o billette.

-

Impatto microstrutturale: Il processo di solidificazione crea un grosso, dendritico (come albero) microstruttura. Si verifica la segregazione chimica, Laddove gli elementi in lega come il cromo e il molibdeno non sono distribuiti uniformemente ma sono concentrati negli spazi tra le armi dendritiche. Questa eterogeneità può creare punti deboli localizzati per l'inizio della corrosione se non affrontata in seguito.

-

Impatto sulle prestazioni: Un grosso, La struttura del cast separata ha una resistenza meccanica inferiore e una tenacità inferiore. È del tutto inadatto alla fabbricazione diretta in uno schermo. Ciò richiede la successiva elaborazione meccanica per perfezionare la struttura.

B. Lavoro caldo (Rotolamento/forgiatura a caldo):

Le billette del cast vengono riscaldate a temperature elevate (Tipicamente sopra i 1000 ° C per gli acciai austenitici) dove l'acciaio è in morbido, Fase austenitica duttile. Vengono quindi arrotolati o forgiati in dimensioni più piccole, come barre o cavità iniziali per i tubi.

-

Impatto microstrutturale: Questo è un processo di Ricristallizzazione dinamica. I grani fuso grossolani vengono deformati e spezzati. Nuovo, più fine, ed equiaxed (uniforme in tutte le direzioni) cereali nucleati e crescono. Ciò affina in modo significativo la dimensione del grano. Il lavoro a caldo aiuta anche a ridurre (ma non eliminare) La segregazione chimica dal casting promuovendo la diffusione.

-

Impatto sulle prestazioni:

-

Forza e tenacità: La relazione Hall-Petch afferma che la resistenza a snervamento aumenta inversamente con la radice quadrata del diametro del grano. Refinità del grano è l'unico meccanismo che aumenta contemporaneamente sia la forza che la tenacità. Un grano fine, La struttura a caldo è più forte e più resistente all'impatto e alla frattura rispetto alla struttura del cast grossolana.

-

Resistenza alla corrosione: Un più fine, La struttura del grano più omogenea promuove la formazione di uno strato di ossido di cromo passivo più uniforme e protettivo (Cr₂o₃) in superficie.

-

3. Produzione di tubi e fili: Impostare il palcoscenico

Il prodotto a caldo viene quindi ulteriormente elaborato nelle forme necessarie per gli schermi: Tubole senza soluzione di continuità per schermi scanalati e asta per wrile-wrap.

A. Produzione di tubi senza soluzione di continuità (PER ESEMPIO., Processo di plug di Mannesmann):

Un bar a caldo è trafitto per creare un guscio vuoto, che viene quindi allungato e arrotolato al diametro finale e allo spessore della parete.

-

Impatto microstrutturale: Il processo prevede un ulteriore lavoro a caldo, perfezionando ulteriormente la struttura del grano. La microstruttura finale è un'austenite a grana fine (In acciai di 300 serie). Il tubo può essere una soluzione ricotto e spento in seguito per dissolvere eventuali carburi che potrebbero essere precipitati durante il raffreddamento lento dalle temperature di lavoro a caldo.

B. Produzione di tubi saldati (PER ESEMPIO., saldatura continua):

Una striscia d'acciaio (Pecora) viene passato attraverso i rotoli di formazione che lo piegano in una forma cilindrica. I bordi vengono quindi riscaldati e forgiati insieme per formare una saldatura.

-

Impatto microstrutturale:

-

Metallo di base: La striscia stessa è tipicamente laminata a freddo e ricotto, dandogli una buona parte, Struttura del grano ricristallizzata.

-

Zona di saldatura: Il processo di saldatura crea un file Zona affetta da calore (Haz). La microstruttura a HAZ è alterata dal calore intenso:

-

Precipitazione: In gradi non stabilizzati come 304 o 316, L'esposizione alle temperature nell'intervallo di 450-850 ° C può causare precipitazione in carburo di cromo (sensibilizzazione) ai confini del grano. Questo esaurisce la matrice circostante di cromo, rendere queste zone altamente sensibili a corrosione intergranulare.

-

Crescita del grano: Le aree adiacenti alla saldatura possono sperimentare una significativa crescita del grano, Ridurre la forza e la tenacità.

-

-

Impatto sulle prestazioni: La cucitura della saldatura può essere un potenziale punto debole. Se il tubo non viene successivamente completamente ricotto e spento per riassvere i carburi, Il Haz diventa un sito principale per l'attacco corrosivo, che può portare a un errore prematuro sotto carico. Per applicazioni critiche, tubo o tubi senza soluzione di continuità da “L” voti (PER ESEMPIO., 316L, con carbonio ultra-basso) sono preferiti per mitigare questo rischio.

-

C. Disegno a filo per schermi di wilo-wrap:

L'asta viene tirata attraverso una serie di matrici progressivamente più piccole per ridurre il diametro al calibro preciso richiesto per il filo avvolgente.

-

Impatto microstrutturale: Il disegno di filo è una forma grave di lavoro a freddo. Introduce un numero enorme di dislocazioni nella struttura cristallina. I cereali, che inizialmente erano equiaxi, diventare allungato nella direzione del disegno. Questo crea un altamente Microstruttura anisotropica (Le proprietà differiscono con la direzione).

-

Impatto sulle prestazioni:

-

Forza: Il lavoro a freddo aumenta drasticamente la resa e la resistenza alla trazione attraverso sforzo di sforzo (Il lavoro indurimento). La forza di snervamento di un pesantemente disegnato 316 Il filo può essere più del doppio di quello della sua controparte ricottata.

-

Duttilità: Il compromesso è una grave riduzione della duttilità e della tenacità. Il filo diventa più duro ma più fragile.

-

Stress residuo: Il processo introduce in superficie significative sollecitazioni di trazione residua, che può essere dannoso per la corrosione e le prestazioni della fatica se non sollevate.

-

4. Fabbricazione dello schermo: La fase più critica

È qui che il tubo o il filo vengono trasformati in uno schermo funzionale, e dove si verificano i cambiamenti microstrutturali più drammatici.

A. Processi di slot (Pugni, Taglio laser, Taglio del gigho di acqua)

-

PUNCHING/TIMPING: Uno strumento indurito colpisce il modello di slot attraverso la parete del tubo.

-

Impatto microstrutturale: Questa è un'operazione di lavoro a freddo estremo localizzato al perimetro dello slot. Il materiale sul bordo dello slot è plasticamente deformato in misura massiccia, creazione di a zona indurita dal lavoro con una densità di dislocazione molto elevata. La struttura del grano è gravemente distorta. Il processo introduce anche stress residui—Ito in modo di compressione in superficie ma con sollecitazioni di trazione appena sotto.

-

Impatto sulle prestazioni:

-

Forza: I bordi di slot diventano molto duri e resistenti all'usura, che è benefico per la resistenza all'abrasione.

-

Corrosione: Gli elevati sollecitazioni residue e lo strato passivo interrotto nella zona indurita dal lavoro possono rendere queste aree più suscettibili a Stress corrosione cracking (SCC) e mettono la corrosione, specialmente in ambienti contenenti cloruri o idrogeno solforato. Il ruvido, La superficie micro-maturata lasciata da punzonatura fornisce siti di iniziazione ideali per le fosse.

-

Fatica: La combinazione di un concentratore di stress geometrico (lo slot) e le sollecitazioni di trazione residue riducono significativamente il forza a fatica dello schermo. Il caricamento ciclico dal funzionamento della pompa o dal martello ad acqua può iniziare le fessure di fatica alle radici dello slot.

-

-

-

Taglio laser: Un raggio laser ad alta potenza si scioglie e vaporizza il metallo per formare lo slot.

-

Impatto microstrutturale: L'intenso, L'ingresso di calore localizzato crea un nuovo haz lungo il bordo tagliato. La sequenza di microstrutture è:

-

Zona di fusione: Il bordo stesso in cui il metallo è stato fuso e si è solidificato rapidamente, Formando una struttura simile a un cast di dendriti fini.

-

Zona affetta da calore (Haz): Adiacente alla zona di fusione, dove il materiale è stato riscaldato al di sotto del suo punto di fusione ma abbastanza alto da modificare la sua struttura. Questo può includere:

-

Crescita del grano.

-

Potenziale precipitazione in carburo nell'intervallo di temperatura di sensibilizzazione.

-

Formazione di una tinta di calore: uno spesso, strato di ossido non protettivo (Spesso blu o marrone) che è impoverito in cromo.

-

-

-

Impatto sulle prestazioni:

-

Precisione: Produce un molto più pulito, slot più preciso con una finitura superficiale migliore rispetto al pugno.

-

Corrosione: La tinta di calore e qualsiasi sensibilizzazione nella HAZ sono gravi vulnerabilità alla corrosione della cornice e della fessura. Per questo motivo, Gli schermi tagliati al laser di alta qualità devono essere sottoposti a pulizia post-taglio (Pickling/Passivition) Per rimuovere la tinta di calore e ripristinare lo strato passivo. L'elettropoling è un'opzione eccellente in quanto leviga la superficie e la lascia in uno stato altamente resistente alla corrosione.

-

Stress residuo: Il processo induce significativi sollecitazioni termiche, ma sono generalmente diversi nel carattere dalle sollecitazioni meccaniche dai pugni.

-

-

-

Taglio abrasivo per il getto d'acqua: Utilizza un flusso d'acqua ad alta pressione miscelato con granato abrasivo per erodere il materiale.

-

Impatto microstrutturale: Questo è un taglio a freddo processo. Implica un ingresso di calore minimo, Quindi non c'è Haz, nessuna trasformazione di fase, e nessuna distorsione termica.

-

Impatto sulle prestazioni:

-

Non fare: La microstruttura del materiale di base fino al bordo dello slot rimane invariata. Questo è un grande vantaggio per la resistenza alla corrosione.

-

Finitura superficiale: Il bordo taglio ha un opaco, finitura ruvida che, sebbene privo di danni termici, Può ancora essere un sito per l'adesione delle particelle e l'iniziazione della fessura. È ancora raccomandata la passivazione post-tagliata.

-

Stress residuo: Introduce un nuovo minimo stress residuo, principalmente in natura meccanica dall'impatto abrasivo.

-

-

B. Wrive-wapping e saldatura

Il filo disegnato è avvolto elicole attorno a una matrice di supporto di aste longitudinali o un tubo di base perforato e saldato in ciascun punto di contatto.

-

Impatto microstrutturale (Punti di saldatura): Ogni saldatura spot crea un piccolo, zona di fusione localizzata e haz. Gli stessi rischi di sensibilizzazione, crescita del grano, e la formazione di tinta di calore si applicano qui. L'effetto cumulativo di migliaia di punti di saldatura può essere significativo per le prestazioni complessive dello schermo.

-

Impatto sulle prestazioni:

-

Il tubo di base fornisce la resistenza strutturale primaria, mentre l'involucro del filo definisce la dimensione dello slot.

-

Il principale rischio di corrosione è ad ogni pepita di saldatura. Pratiche di saldatura inadeguate o una mancanza di pulizia post-fabrificazione possono rendere questi punti l'Achille’ tallone dell'intera assemblea, portando a corrosione localizzata e potenziale disfacimento del filo.

-

5. Processi di finitura: Definizione dello stato superficiale

A. Trattamento termico (Ricottura):

Eseguito per alleviare gli stress, Ammorbidisci materiale a freddo, o dissolvere i carburi precipitati.

-

Soluzioni ricottura & Spegnimento: Lo schermo viene riscaldato a circa 1050-1100 ° C (per 316), Tenuto per sciogliere tutte le carburi in soluzione solida, poi rapidamente spento in acqua.

-

Impatto microstrutturale: Ripristina la microstruttura. Crea un completamente austenitico, Equiaxed, e struttura a grano ricristallizzata con carburi disciolti e senza lavoro a freddo. Elimina praticamente tutte le sollecitazioni residue.

-

Impatto sulle prestazioni:

-

Resistenza alla corrosione: Massimizzato. Elimina completamente la sensibilizzazione e fornisce la migliore resistenza possibile alla vaiolatura e SCC.

-

Forza: Restituisce il materiale al suo morbido, Duchi, stato ricotto con una bassa resistenza alla snervamento. Questo può essere dannoso per la forza di collasso. Pertanto, La ricottura della soluzione è spesso eseguita Prima Passi di formazione fredda finali (come slot) Se è richiesta un'elevata resistenza al collasso.

-

-

-

Sviluppo dello stress: Eseguito a temperature più basse (PER ESEMPIO., ~ 400-500 ° C.) Per ridurre le sollecitazioni residue interne senza alterare significativamente la struttura o la resistenza del grano.

-

Impatto microstrutturale: Consente alle lussazioni di riorganizzare e annientare, ridurre lo stress.

-

Impatto sulle prestazioni: Migliora la resistenza allo SCC e alla stabilità dimensionale senza una grave perdita di forza guadagnata dal lavoro a freddo.

-

B. Decapaggio e passivazione:

Trattamenti chimici fondamentali per le prestazioni di corrosione.

-

decapaggio: Utilizza una miscela di acido nitrico e idrofluorico per rimuovere la contaminazione della superficie, scala, e tinta di calore (Lo strato impoverito di cromo).

-

Passivazione: Usa acido nitrico (o a volte acido citrico) per promuovere la rapida formazione di un nuovo, continuo, e strato di ossido di cromo protettivo sulla superficie appena esposta.

-

Impatto microstrutturale: Questi processi non cambiano la microstruttura sfusa ma sono assolutamente vitali per ripristinare il Microstruttura di superficie Integrità della corrosione dopo processi termici come la saldatura o il taglio laser.

C. Elettropolishing:

Un processo elettrochimico che rimuove un sottile strato di materiale superficiale.

-

Impatto microstrutturale: Rimuove preferibilmente picchi microscopici, lasciando una superficie ultra liscia. Rimuove anche il lavoro indurito, strato superficiale disturbato lasciato dai processi meccanici.

-

Impatto sulle prestazioni:

-

Resistenza alla corrosione: drammaticamente migliorato fornendo una superficie liscia con meno siti per l'inizio della fossa e arricchendo il contenuto di cromo di superficie.

-

Pulibilità: La superficie liscia previene l'adesione batterica e rende lo schermo più facile da pulire e riabilitare.

-

Sintesi: Implicazioni delle prestazioni del percorso di produzione

La sequenza di produzione prescelta crea un prodotto finale con una firma strutturale specifica:

-

Percorso di forza ad alto crollo: Ciò richiede una microstruttura fortemente lavorata a freddo.

-

Processo: Drawing a freddo della pipa + slot freddo (pugni) + Forse sollievo da stress a basso T..

-

Struttura: Alta densità di dislocazione, cereali allungati, elevato stress residuo.

-

Scambio: Resistenza meccanica superiore ma duttilità ridotta e resistenza alla corrosione potenzialmente inferiore A causa dello stressato, superficie disturbata.

-

-

Percorso di resistenza ad alta corrosione: Ciò richiede un ricristallizzato, senza stress, e microstruttura omogenea con una superficie perfetta.

-

Processo: Tubo ricotto della soluzione + taglio laser/jojet + Pickling/passivazione/elettropoling approfondito.

-

Struttura: Cereali equiax, carburi disciolti, stress residuo minimo, superficie incontaminata.

-

Scambio: Prestazioni di corrosione ottimali ma inferiore resistenza meccanica, Faccio affidamento su pareti più spesse per ottenere le valutazioni di collasso richieste.

-