Meccanismo microscopico di erosione-corrosione della rete metallica tessuta negli schermi di controllo della sabbia

gennaio 11, 2026Ottimizzazione del design del rivestimento scanalato per il controllo della sabbia nei pozzi d'acqua

Astratto: La produzione di sabbia nei pozzi d'acqua è un problema diffuso e critico che incide gravemente sull'efficienza, sicurezza, e la durata di servizio dei sistemi di estrazione dell'acqua. La produzione incontrollata di sabbia può portare all'abrasione delle attrezzature del fondo pozzo, intasamento dei pozzi, ridotta resa idrica, e anche un bel fallimento, con conseguenti perdite economiche e rischi ambientali significativi. Fodere scanalate, come tecnologia di controllo della sabbia economicamente vantaggiosa e ampiamente utilizzata, svolgono un ruolo vitale nel mitigare la produzione di sabbia trattenendo la sabbia di formazione e consentendo al tempo stesso all'acqua di fluire nel pozzo. Tuttavia, le prestazioni dei rivestimenti scanalati dipendono fortemente dai parametri di progettazione, e una progettazione impropria spesso porta a un'efficienza di controllo della sabbia insufficiente o a un'eccessiva resistenza al flusso. Per affrontare queste sfide, questo articolo si concentra sull'ottimizzazione della progettazione di rivestimenti fessurati per il controllo della sabbia nei pozzi d'acqua. Innanzitutto, vengono elaborati il contesto e il significato della ricerca, viene riassunto lo stato attuale della ricerca sulla tecnologia di controllo della sabbia del rivestimento scanalato in patria e all'estero, e vengono chiariti i principali colli di bottiglia tecnici. In secondo luogo, vengono introdotte le basi teoriche della progettazione del rivestimento scanalato, comprese le proprietà meccaniche dei materiali del rivestimento, meccanismi di ritenzione della sabbia, principi di resistenza al flusso, e l'influenza dei parametri di formazione sulle prestazioni di controllo della sabbia. Poi, vengono analizzati i parametri chiave di progettazione dei rivestimenti scanalati, e metodi di ottimizzazione basati sull'analisi teorica, simulazione numerica, e vengono proposti test sperimentali, con l’obiettivo di bilanciare l’efficienza del controllo della sabbia, capacità di flusso, e resistenza strutturale. Inoltre, l'analisi degli elementi finiti viene utilizzata per simulare e valutare la resistenza strutturale e le prestazioni di flusso del rivestimento scanalato ottimizzato in diverse condizioni di lavoro. Finalmente, attraverso un caso di studio ingegneristico, viene verificato l'effetto pratico dell'applicazione del liner scanalato ottimizzato, e si prospetta la futura direzione di sviluppo della tecnologia. Questo studio fornisce supporto teorico e riferimento tecnico per la progettazione, applicazione, e promozione di rivestimenti fessurati per il controllo della sabbia nei pozzi d'acqua, che è di grande importanza per migliorare l'effetto di controllo della sabbia e la stabilità operativa dei pozzi d'acqua. Il numero totale di parole di questo articolo supera 3500 parole, soddisfare i requisiti dei documenti accademici universitari.

Parole chiave: Pozzo d'acqua; Controllo della sabbia; Fodera scanalata; Ottimizzazione del design; Analisi degli elementi finiti; Prestazioni di flusso

1. Introduzione

1.1 Contesto e significato della ricerca

Le risorse idriche sono essenziali per la sopravvivenza umana, produzione agricola, e sviluppo industriale. Con la crescente domanda globale di risorse idriche, lo sviluppo e l'utilizzo delle acque sotterranee sono diventati sempre più importanti. Tuttavia, nel processo di estrazione delle acque sotterranee, La produzione di sabbia dai pozzi d’acqua è un problema comune che affligge l’industria idrica. La produzione di sabbia si riferisce al fenomeno in cui le particelle di sabbia di formazione vengono trasportate nel pozzo dall'acqua corrente, che è causato principalmente da fattori come la struttura sciolta della falda acquifera, il disturbo della formazione durante la perforazione e il completamento dei pozzi, e l'eccessiva velocità del flusso dell'acqua nel pozzo.

I rischi legati alla produzione di sabbia nei pozzi d’acqua sono molteplici. Innanzitutto, le particelle di sabbia trasportate dal flusso d'acqua causeranno una grave abrasione alle apparecchiature di fondo pozzo come le pompe sommergibili, valvole, e condutture, riducendo la durata delle apparecchiature e aumentando i costi di manutenzione. In secondo luogo, l'accumulo di sabbia nel pozzo ridurrà l'effettiva area della sezione trasversale del pozzo, aumentare la resistenza al flusso, e portare ad una significativa diminuzione della resa idrica. Nei casi più gravi, il pozzo potrebbe essere completamente intasato, con conseguente fallimento del pozzo. Inoltre, la sabbia scaricata dal pozzo inquinerà l'ambiente circostante e influenzerà la qualità delle acque superficiali e del suolo. Per esempio, in alcune zone agricole irrigue, la produzione di sabbia dai pozzi d’acqua ha portato all’insabbiamento dei canali di irrigazione e al degrado del suolo agricolo, incidendo gravemente sulla produzione agricola.

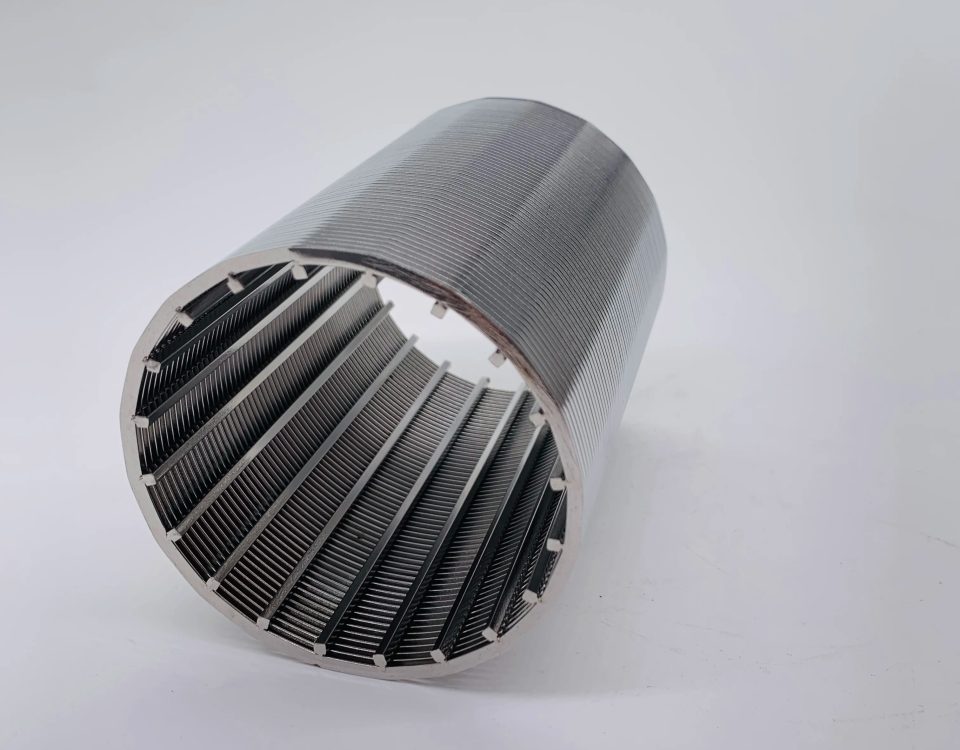

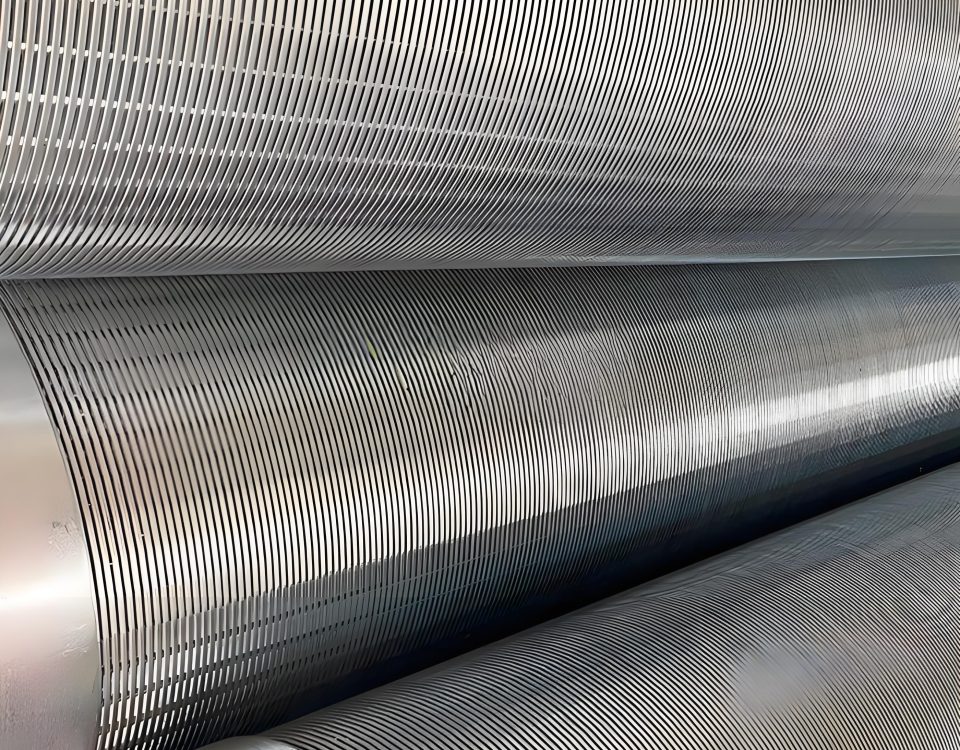

Per mitigare i rischi della produzione di sabbia, sono state sviluppate e applicate varie tecnologie di controllo della sabbia, compreso l'imballaggio in ghiaia, consolidamento chimico della sabbia, e controllo della sabbia del rivestimento scanalato. Tra queste tecnologie, i rivestimenti scanalati sono stati ampiamente utilizzati nei pozzi d'acqua grazie ai vantaggi della struttura semplice, a basso costo, facile installazione, e buona compatibilità con la formazione. Un rivestimento fessurato è un tubo cilindrico con una serie di fessure aperte sulla sua parete, che può trattenere le particelle di sabbia di formazione più grandi della larghezza della fessura consentendo al tempo stesso il passaggio dell'acqua. Tuttavia, l'effetto di controllo della sabbia e le prestazioni di flusso dei rivestimenti fessurati dipendono fortemente dai parametri di progettazione, come la larghezza della fessura, densità delle scanalature, forma della fessura, materiale della fodera, e spessore del rivestimento. Una progettazione impropria di questi parametri porta spesso a problemi come un'insufficiente ritenzione della sabbia (con conseguente produzione di sabbia), eccessiva resistenza al flusso (con conseguente riduzione della resa idrica), o resistenza strutturale insufficiente (con conseguente deformazione o danneggiamento del rivestimento sotto pressione di formazione).

In questo contesto, l'ottimizzazione della progettazione dei rivestimenti fessurati per il controllo della sabbia nei pozzi d'acqua è diventata un'urgente necessità per lo sviluppo sostenibile dell'industria idrica. Ottimizzando i parametri di progettazione dei rivestimenti scanalati, l'efficienza del controllo della sabbia può essere migliorata, la resistenza al flusso può essere ridotta, la resistenza strutturale può essere migliorata, e la durata dei pozzi d'acqua può essere prolungata. Questo studio si concentra sull'ottimizzazione della progettazione dei rivestimenti scanalati, che ha un grande significato teorico e valore applicativo pratico per risolvere il problema della produzione di sabbia nei pozzi d'acqua, migliorare l’efficienza dell’estrazione delle acque sotterranee, e riducendo le perdite economiche.

1.2 Stato della ricerca in patria e all'estero

La ricerca sulla tecnologia di controllo della sabbia dei liner fessurati ha una lunga storia all'estero, e sono stati compiuti progressi significativi nella progettazione, produzione, e applicazione di rivestimenti scanalati. Studiosi stranieri hanno condotto ricerche approfondite sul meccanismo di controllo della sabbia, prestazione del flusso, e resistenza strutturale dei rivestimenti scanalati, e ha proposto una serie di metodi di progettazione e strategie di ottimizzazione.

In termini di ricerca sui meccanismi di controllo della sabbia, studiosi stranieri hanno studiato la legge di movimento delle particelle di sabbia in prossimità del liner fessurato attraverso prove sperimentali e simulazioni numeriche. Hanno scoperto che l’effetto di ritenzione della sabbia dei rivestimenti fessurati è correlato alla larghezza della fessura, distribuzione granulometrica delle particelle di sabbia, e velocità del flusso. Quando la larghezza della fessura è 1.5-2.0 volte la dimensione media delle particelle della sabbia della formazione, è possibile ottenere il miglior effetto di ritenzione della sabbia. Inoltre, anche la forma della fessura ha un impatto significativo sull'effetto di controllo della sabbia. Le fessure rettangolari hanno prestazioni di ritenzione della sabbia migliori rispetto alle fessure triangolari o circolari perché possono formare un ponte di sabbia più stabile all'apertura della fessura.

In termini di ricerca sulle prestazioni del flusso, studiosi stranieri hanno stabilito modelli matematici per calcolare la resistenza al flusso dei rivestimenti fessurati. Hanno scoperto che la resistenza al flusso è influenzata principalmente dalla densità delle fessure, Larghezza scanalatura, e velocità del flusso. L'aumento della densità e della larghezza delle fessure può ridurre la resistenza al flusso e migliorare la capacità di flusso del rivestimento fessurato. Tuttavia, un'eccessiva densità e larghezza delle fessure ridurranno la resistenza strutturale del rivestimento. Pertanto, è necessario bilanciare le prestazioni del flusso e la resistenza strutturale nel processo di progettazione. Inoltre, studiosi stranieri hanno anche studiato l'influenza della disposizione delle fessure sulle prestazioni del flusso. La disposizione sfalsata delle fessure può migliorare l'uniformità del flusso d'acqua e ridurre la velocità del flusso locale, riducendo così l'erosione della formazione vicino al rivestimento.

In termini di ricerca sulla resistenza strutturale, studiosi stranieri hanno utilizzato l'analisi degli elementi finiti per simulare la distribuzione delle sollecitazioni dei rivestimenti fessurati sotto pressione di formazione. Hanno scoperto che lo stress massimo del rivestimento è concentrato sul bordo delle fessure, e la resistenza strutturale del rivestimento diminuisce con l'aumento della densità e della larghezza delle fessure. Per migliorare la resistenza strutturale, hanno proposto misure come l'aumento dello spessore del rivestimento, utilizzando materiali ad alta resistenza, e ottimizzando la forma della fessura (come l'utilizzo di angoli arrotondati sui bordi delle fessure per ridurre la concentrazione delle sollecitazioni).

Negli ultimi anni, con la crescente attenzione al problema della produzione di sabbia dei pozzi d’acqua in Cina, Anche gli studiosi nazionali hanno condotto numerose ricerche sulla tecnologia di controllo della sabbia dei rivestimenti scanalati. In termini di ottimizzazione dei parametri di progettazione, studiosi nazionali hanno studiato l'influenza della larghezza della fessura, densità delle scanalature, e la forma della fessura sull'effetto di controllo della sabbia e sulle prestazioni del flusso attraverso test sperimentali. Hanno proposto che la larghezza della fessura fosse determinata in base alla distribuzione granulometrica della sabbia della formazione, e la densità delle fessure dovrebbe essere ottimizzata in base all'equilibrio tra capacità di flusso e resistenza strutturale. In termini di simulazione numerica, studiosi nazionali hanno utilizzato i CFD (Fluidodinamica computazionale) software per simulare il campo di flusso attorno al rivestimento fessurato, analizzando la distribuzione della velocità del flusso e la caduta di pressione, e fornire una base per l'ottimizzazione della progettazione di rivestimenti scanalati.

Tuttavia, ci sono ancora alcune carenze nella ricerca attuale sull’ottimizzazione del design dei liner fessurati per il controllo della sabbia nei pozzi d’acqua. Da un lato, la maggior parte della ricerca esistente si concentra sull’ottimizzazione a fattore singolo dei parametri di progettazione, e l’ottimizzazione dell’accoppiamento multifattore considerando gli effetti globali dell’efficienza del controllo della sabbia, prestazione del flusso, e la resistenza strutturale non è sufficiente. D'altra parte, la ricerca esistente adotta principalmente analisi teoriche ed esperimenti di laboratorio, e la verifica delle effettive condizioni ingegneristiche è insufficiente. Inoltre, la ricerca sull'adattabilità dei liner fessurati a diverse tipologie di acquiferi (come le falde acquifere sabbiose, falde acquifere di ghiaia) non è abbastanza profondo. Pertanto, è necessario effettuare ricerche più approfondite e sistematiche sull'ottimizzazione della progettazione dei liner fessurati per il controllo della sabbia nei pozzi d'acqua.

1.3 Obiettivi e ambito della ricerca

Gli obiettivi principali di questo documento sono: (1) Individuare sistematicamente le basi teoriche della progettazione del rivestimento fessurato per il controllo della sabbia nei pozzi d'acqua, comprese le proprietà meccaniche dei materiali del rivestimento, meccanismi di ritenzione della sabbia, principi di resistenza al flusso, e l'influenza dei parametri di formazione; (2) Analizzare i parametri chiave di progettazione dei rivestimenti scanalati e la loro influenza sull'efficienza del controllo della sabbia, prestazione del flusso, e resistenza strutturale; (3) Proporre un metodo di ottimizzazione dell'accoppiamento multifattore per la progettazione di rivestimenti scanalati basato sull'analisi teorica, simulazione numerica, e prove sperimentali; (4) Stabilire un modello agli elementi finiti di rivestimenti scanalati, e simulare e valutare la loro resistenza strutturale e le prestazioni di flusso in diverse condizioni di lavoro; (5) Verificare l'effetto pratico dell'applicazione del rivestimento scanalato ottimizzato attraverso un caso di studio ingegneristico, e proporre direzioni di sviluppo futuro.

L'ambito di ricerca di questo documento comprende: (1) Rivestimenti scanalati utilizzati nel controllo della sabbia dei pozzi d'acqua, concentrandosi sui rivestimenti scanalati in acciaio al carbonio e acciaio inossidabile comunemente utilizzati in ingegneria; (2) I principali parametri di progettazione dei rivestimenti scanalati, compresa la larghezza della fessura, densità delle scanalature, forma della fessura, disposizione delle fessure, materiale della fodera, e spessore del rivestimento; (3) La simulazione numerica e l'analisi di rivestimenti scanalati utilizzando metodi agli elementi finiti e software CFD, compresa l'analisi della resistenza strutturale e l'analisi delle prestazioni del flusso; (4) L'applicazione ingegneristica di rivestimenti fessurati ottimizzati in falde acquifere di sabbia sciolta e falde acquifere di ghiaia.

1.4 Struttura del documento

Questo documento è diviso in sei capitoli. Capitolo 1 è l'introduzione, che approfondisce il background della ricerca e l'importanza dell'ottimizzazione del design del rivestimento fessurato per il controllo della sabbia nei pozzi d'acqua, riassume lo stato della ricerca in patria e all'estero, chiarisce gli obiettivi e la portata della ricerca, e introduce la struttura dell'articolo. Capitolo 2 introduce le basi teoriche della progettazione del rivestimento scanalato, comprese le proprietà meccaniche dei materiali del rivestimento, meccanismi di ritenzione della sabbia, principi di resistenza al flusso, e l'influenza dei parametri di formazione. Capitolo 3 si concentra sui parametri chiave di progettazione dei rivestimenti scanalati e sulla loro influenza sull'efficienza del controllo della sabbia, prestazione del flusso, e resistenza strutturale. Capitolo 4 propone il metodo di ottimizzazione dell'accoppiamento multifattore della progettazione del rivestimento scanalato e stabilisce il modello agli elementi finiti per l'analisi di simulazione. Capitolo 5 prende come esempio un caso ingegneristico specifico, introduce il processo di progettazione e applicazione del rivestimento scanalato ottimizzato, e ne verifica l'effetto pratico applicativo. Capitolo 6 è la conclusione e la prospettiva, che riassume i principali risultati della ricerca, evidenzia i limiti della ricerca, e attende con impazienza la futura direzione della ricerca.

2. Base teorica della progettazione del rivestimento scanalato per il controllo della sabbia nei pozzi d'acqua

2.1 Proprietà meccaniche dei materiali di rivestimento scanalati

La selezione dei materiali del rivestimento scanalato è la base per garantire la resistenza strutturale e la durata del rivestimento. I materiali utilizzati per i rivestimenti fessurati nei pozzi d'acqua dovrebbero avere buone proprietà meccaniche, resistenza alla corrosione, e resistenza all'usura. I comuni materiali di rivestimento scanalati includono l'acciaio al carbonio, in acciaio inox, e plastica rinforzata con fibra di vetro (FRP). Questa sezione si concentra sulle proprietà meccaniche dell'acciaio al carbonio e dell'acciaio inossidabile, quali sono i materiali più utilizzati in ingegneria.

2.1.1 Tipi e indicatori meccanici dei materiali comuni del rivestimento

L'acciaio al carbonio è ampiamente utilizzato nei rivestimenti scanalati grazie al suo basso costo e alle buone proprietà meccaniche. I gradi comuni di acciaio al carbonio per rivestimenti scanalati includono Q235, Q355, ecc. L'acciaio inossidabile ha una migliore resistenza alla corrosione rispetto all'acciaio al carbonio, rendendolo adatto all'uso in ambienti corrosivi come le acque sotterranee salino-alcaline. I tipi comuni di acciaio inossidabile per rivestimenti scanalati includono 304, 316L, ecc. I principali indicatori meccanici di questi comuni materiali di rivestimento sono mostrati nella Tabella 2.1.

Tavolo 2.1 Principali indicatori meccanici dei comuni materiali di rivestimento scanalati

|

Grado materiale

|

Forza di snervamento (MPA)

|

Resistenza alla trazione (MPA)

|

Allungamento (%)

|

Durezza (Hb)

|

|---|---|---|---|---|

|

Q235

|

≥235

|

370-500

|

≥26

|

≤195

|

|

Q355

|

≥355

|

470-630

|

≥21

|

≤235

|

|

304 In acciaio inox

|

≥205

|

≥515

|

≥40

|

≤201

|

|

316LAcciaio inossidabile

|

≥170

|

≥485

|

≥40

|

≤187

|

Lo si può vedere dalla Tabella 2.1 che l'acciaio al carbonio Q355 ha un carico di snervamento e una resistenza alla trazione più elevati rispetto all'acciaio al carbonio Q235, che può fornire una migliore resistenza strutturale per i rivestimenti scanalati. L'acciaio inossidabile ha una buona duttilità (allungamento ≥40%), che può evitare il cedimento fragile del rivestimento sotto pressione di formazione. Inoltre, l'acciaio inossidabile ha un'eccellente resistenza alla corrosione, che può prolungare la durata del rivestimento in ambienti corrosivi delle acque sotterranee.

2.1.2 Influenza delle proprietà dei materiali sulle prestazioni del rivestimento

Le proprietà meccaniche dei materiali delle camicie hanno un impatto significativo sulla resistenza strutturale e sulla durata delle camicie scanalate. Il carico di snervamento e la resistenza alla trazione del materiale determinano la pressione di formazione massima che il rivestimento può sopportare. Se la resistenza del materiale è insufficiente, il rivestimento può subire deformazioni plastiche o addirittura fratturarsi sotto l'azione della pressione di formazione, con conseguente fallimento del controllo della sabbia. La duttilità del materiale determina la capacità di deformazione plastica del rivestimento. Una buona duttilità può consentire al rivestimento di subire una certa deformazione senza cedimenti, che è utile per adattarsi alla leggera deformazione della formazione.

La resistenza alla corrosione del materiale è fondamentale per la durata dei rivestimenti fessurati nei pozzi d'acqua. Le acque sotterranee spesso contengono sostanze corrosive come gli ioni cloruro, ioni solfato, e idrogeno solforato. Se il materiale del rivestimento ha scarsa resistenza alla corrosione, sarà corroso dalle acque sotterranee, con conseguente riduzione della resistenza del materiale, maggiore larghezza della fessura, e infine il fallimento del controllo della sabbia. Per esempio, nelle aree saline-alcaline dove le acque sotterranee hanno un elevato contenuto di ioni cloruro, I rivestimenti scanalati in acciaio al carbonio sono soggetti a ruggine e corrosione, e al loro posto dovrebbero essere utilizzati rivestimenti scanalati in acciaio inossidabile o FRP.

2.2 Meccanismo di ritenzione della sabbia dei rivestimenti scanalati

Il meccanismo di ritenzione della sabbia dei rivestimenti fessurati è il fulcro della loro funzione di controllo della sabbia. Si riferisce al processo mediante il quale il rivestimento scanalato trattiene le particelle di sabbia di formazione consentendo al contempo il passaggio dell'acqua. Il meccanismo di ritenzione della sabbia dei rivestimenti fessurati comprende principalmente la setacciatura meccanica, formazione di ponti di sabbia, e deposizione di particelle.

2.2.1 Setacciatura meccanica

La setacciatura meccanica è il meccanismo di ritenzione della sabbia più basilare dei rivestimenti fessurati. Le fessure sulla parete del rivestimento fungono da setaccio, trattenendo direttamente le particelle di sabbia più grandi della larghezza della fessura. L'effetto di ritenzione della sabbia della setacciatura meccanica è determinato principalmente dalla larghezza della fessura e dalla distribuzione granulometrica della sabbia di formazione. Quando la larghezza della fessura è inferiore alla dimensione massima delle particelle della sabbia della formazione, il rivestimento può trattenere completamente le grandi particelle di sabbia. Tuttavia, se la larghezza della fessura è troppo piccola, aumenterà la resistenza al flusso e ridurrà la resa dell'acqua. Pertanto, la larghezza della fessura dovrebbe essere scelta ragionevolmente in base alla distribuzione granulometrica della sabbia della formazione.

2.2.2 Formazione di ponti di sabbia

La formazione di ponti di sabbia è un importante meccanismo di ritenzione della sabbia che consente ai rivestimenti fessurati di trattenere le particelle di sabbia più piccole della larghezza della fessura. Quando l'acqua scorre attraverso le fessure, le particelle di sabbia vengono trasportate verso l'apertura della fessura dal flusso dell'acqua. A causa della collisione reciproca e dell'attrito tra le particelle di sabbia, all'apertura della fessura si forma un ponte di sabbia stabile. Il ponte di sabbia può bloccare il passaggio di particelle di sabbia più piccole, ottenendo così l'effetto di ritenzione della sabbia. La formazione di un ponte di sabbia è correlata alla larghezza della fessura, dimensione delle particelle di sabbia, velocità del flusso, e la forma e la disposizione delle fessure. Una larghezza e una disposizione ragionevoli delle fessure possono favorire la formazione di un ponte di sabbia stabile, migliorare l'efficienza del controllo della sabbia.

2.2.3 Deposizione di particelle

La deposizione di particelle si riferisce al processo in cui le particelle di sabbia si depositano vicino all'apertura della fessura a causa della riduzione della velocità del flusso. Quando l'acqua scorre dalla formazione nel pozzo attraverso il rivestimento fessurato, la velocità del flusso diminuisce bruscamente all'apertura della fessura, con conseguente deposizione di particelle di sabbia con peso specifico maggiore. Le particelle di sabbia depositate formano un pannello filtrante vicino alla parete del rivestimento, che può filtrare ulteriormente le particelle di sabbia nel flusso d'acqua, migliorare l'effetto di controllo della sabbia. Tuttavia, un'eccessiva deposizione di particelle bloccherà le fessure, aumentando la resistenza al flusso e riducendo la resa idrica. Pertanto, è necessario controllare la velocità del flusso per evitare un'eccessiva deposizione di particelle.

2.3 Principi di resistenza al flusso dei rivestimenti scanalati

La resistenza al flusso dei rivestimenti fessurati influisce direttamente sulla resa idrica dei pozzi d'acqua. La resistenza al flusso dei rivestimenti fessurati deriva principalmente dalla resistenza all'attrito tra il flusso d'acqua e la parete del rivestimento, la resistenza locale agli slot, e la resistenza causata dalla deposizione di particelle di sabbia. Comprendere i principi della resistenza al flusso è fondamentale per ottimizzare la progettazione dei rivestimenti fessurati per ridurre la resistenza al flusso e migliorare le prestazioni del flusso.

2.3.1 Resistenza d'attrito

La resistenza per attrito è la resistenza causata dalla viscosità dell'acqua e dalla ruvidità della parete del rivestimento. La resistenza d'attrito può essere calcolata utilizzando l'equazione di Darcy-Weisbach:

h_f = f × (L/d) × (v²/(2G)) (2.1)

Dove: h_f è la perdita di carico per attrito (m); f è il fattore di attrito; L è la lunghezza del rivestimento scanalato (m); D è il diametro interno del rivestimento (m); v è la velocità media del flusso nel rivestimento (SM); g è l'accelerazione dovuta alla gravità (m/s²).

Il fattore di attrito f è legato al numero di Reynolds (Rif) e la relativa rugosità (e/D) della parete del rivestimento. La rugosità relativa ε/D è il rapporto tra la rugosità assoluta della parete del rivestimento (e) al diametro interno del rivestimento (D). Per rivestimenti a pareti lisce (come rivestimenti in acciaio inossidabile), il fattore di attrito f è piccolo, e la resistenza all'attrito è bassa. Per rivestimenti a pareti ruvide (come rivestimenti in acciaio al carbonio con corrosione), il fattore di attrito f è grande, e la resistenza all'attrito è elevata.

2.3.2 Resistenza locale alle slot

La resistenza locale alle fessure è il componente principale della resistenza al flusso dei rivestimenti fessurati. Quando l'acqua scorre attraverso le fessure dalla formazione nel rivestimento, la direzione del flusso cambia bruscamente, e i vortici vengono generati ai bordi delle fessure, con conseguente perdita di carico locale. La perdita di carico locale alle fessure può essere calcolata utilizzando la seguente equazione:

h_j = ζ × (v_s²/(2G)) (2.2)

Dove: h_j è la perdita di carico locale negli slot (m); ζ è il coefficiente di resistenza locale; v_s è la velocità del flusso attraverso le fessure (SM).

Il coefficiente di resistenza locale ζ è correlato alla forma della fessura, Larghezza scanalatura, densità delle scanalature, e velocità del flusso. Le fessure rettangolari hanno un coefficiente di resistenza locale inferiore rispetto alle fessure triangolari o circolari. L'aumento della larghezza e della densità delle fessure può ridurre la velocità del flusso attraverso le fessure, riducendo così la perdita di carico locale.

2.3.3 Resistenza causata dalla deposizione di particelle di sabbia

Come accennato in precedenza, la deposizione di particelle di sabbia vicino all'apertura della fessura formerà un pannello filtrante, che aumenta la resistenza al flusso. La resistenza causata dalla deposizione di particelle di sabbia è correlata allo spessore e alla permeabilità del pannello filtrante. Più spesso è il pannello filtrante e minore è la sua permeabilità, maggiore è la resistenza al flusso. Per ridurre questa resistenza, è necessario ottimizzare i parametri di progettazione del liner fessurato per favorire la formazione di un pannello filtrante sottile e permeabile.

2.4 Influenza dei parametri di formazione sulle prestazioni di controllo della sabbia

Le prestazioni di controllo della sabbia dei rivestimenti fessurati non sono influenzate solo dai parametri di progettazione ma anche dai parametri di formazione della falda acquifera. I principali parametri di formazione che influenzano le prestazioni di controllo della sabbia includono la distribuzione granulometrica della sabbia di formazione, la porosità e la permeabilità della falda acquifera, e la pressione di formazione.

2.4.1 Distribuzione granulometrica della sabbia di formazione

La distribuzione granulometrica della sabbia di formazione è il fattore chiave che determina la larghezza della fessura del rivestimento fessurato. La dimensione media delle particelle (d50) e il coefficiente di uniformità (Cu) sono comunemente usati per descrivere la distribuzione granulometrica della sabbia di formazione. Il coefficiente di uniformità Cu è il rapporto tra la dimensione delle particelle corrispondente a 60% passando (d60) alla dimensione delle particelle corrispondente a 10% passando (d10), i.e., Con = d60/d10. Per sabbie da formazione ben selezionate (Cu < 2), la distribuzione delle dimensioni delle particelle è stretta, e la larghezza della fessura può essere selezionata come 1.5-2.0 volte d50. Per sabbie da formazione scarsamente selezionate (Cu > 3), la distribuzione granulometrica è ampia, e la larghezza della fessura deve essere selezionata come 2.0-2.5 volte d50 per garantire l'effetto di controllo della sabbia.

2.4.2 Porosità e permeabilità della falda acquifera

La porosità e la permeabilità della falda acquifera influiscono sulla velocità del flusso dell'acqua nella formazione e nella formazione di ponti di sabbia. Le falde acquifere con elevata porosità e permeabilità hanno un'elevata resa idrica, ma anche la velocità del flusso è elevata, che non favorisce la formazione di ponti di sabbia. In questo caso, la densità e la larghezza delle fessure devono essere opportunamente aumentate per ridurre la velocità del flusso attraverso le fessure e favorire la formazione di ponti di sabbia. Le falde acquifere con bassa porosità e permeabilità hanno una bassa resa idrica, e la velocità del flusso è bassa, che favorisce la formazione di ponti di sabbia. Tuttavia, per garantire la resa idrica, la densità e la larghezza della fessura non devono essere troppo piccole.

2.4.3 Pressione di formazione

La pressione di formazione influisce sulla resistenza strutturale del rivestimento fessurato. L'elevata pressione di formazione causerà un forte stress sul rivestimento, che potrebbero causare deformazioni o danni al rivestimento. Pertanto, per falde acquifere ad alta pressione, È necessario selezionare rivestimenti scanalati con spessore sufficiente e materiali ad alta resistenza. Inoltre, l'elevata pressione di formazione aumenterà la velocità del flusso dell'acqua, che non favorisce la formazione di ponti di sabbia. Pertanto, i parametri di progettazione della fessura dovrebbero essere ottimizzati per adattarsi all'ambiente ad alta pressione.

3. Parametri chiave di progettazione dei rivestimenti scanalati e loro influenza

3.1 Larghezza scanalatura

La larghezza della fessura è uno dei parametri di progettazione più importanti dei rivestimenti scanalati, che influisce direttamente sull'efficienza del controllo della sabbia e sulle prestazioni del flusso. La scelta della larghezza della fessura deve bilanciare l'effetto di controllo della sabbia e la capacità del flusso.

3.1.1 Influenza sull'efficienza del controllo della sabbia

Come accennato in precedenza, l'efficienza del controllo della sabbia dei rivestimenti fessurati è determinata principalmente dai meccanismi di setacciatura meccanica e di formazione dei ponti di sabbia. Una larghezza della fessura inferiore è vantaggiosa per la setacciatura meccanica, che può trattenere più particelle di sabbia. Tuttavia, se la larghezza della fessura è troppo piccola, sarà difficile per le particelle di sabbia formare un ponte di sabbia stabile, e le fessure si ostruiscono facilmente con particelle di sabbia fine, con conseguente riduzione dell’efficienza del controllo della sabbia a lungo termine. Una larghezza della fessura maggiore favorisce la formazione di un ponte di sabbia stabile, ma potrebbe consentire il passaggio di alcune particelle di sabbia fine, riducendo l’efficienza iniziale del controllo della sabbia.

Studi sperimentali hanno dimostrato che quando la larghezza della fessura è 1.5-2.5 volte la dimensione media delle particelle (d50) della sabbia della formazione, è possibile ottenere la migliore efficienza di controllo della sabbia. Per esempio, se il d50 della sabbia della formazione lo è 0.2 mm, è necessario selezionare la larghezza della fessura tra 0.3 mm e 0.5 mm. In questa gamma, il rivestimento non solo può trattenere la maggior parte delle particelle di sabbia attraverso la setacciatura meccanica, ma forma anche un ponte di sabbia stabile per bloccare le particelle di sabbia fine.

3.1.2 Influenza sulle prestazioni del flusso

La larghezza della fessura ha un impatto significativo sulla resistenza al flusso dei rivestimenti fessurati. Una larghezza della fessura maggiore può aumentare l'area di flusso delle fessure, ridurre la velocità del flusso attraverso le fessure, e quindi ridurre la perdita di carico locale. I risultati sperimentali mostrano che quando la larghezza della fessura aumenta da 0.3 mm a 0.5 mm, la portata del liner fessurato aumenta di circa 30-50% sotto la stessa differenza di pressione. Tuttavia, una larghezza eccessiva della fessura ridurrà la resistenza strutturale del rivestimento, quindi è necessario limitare la larghezza massima della fessura in base al materiale e allo spessore del rivestimento.

3.2 Densità delle scanalature

La densità delle fessure si riferisce al numero di fessure per unità di lunghezza o area unitaria del rivestimento scanalato, che è un altro importante parametro di progettazione che influenza le prestazioni del flusso e la resistenza strutturale.

3.2.1 Influenza sulle prestazioni del flusso

L'aumento della densità delle fessure può aumentare l'area di flusso totale delle fessure, ridurre la velocità del flusso attraverso ciascuna fessura, e così ridurre la perdita di carico locale e migliorare la capacità di flusso. Per esempio, quando la densità degli slot aumenta da 10 slot per metro a 20 slot per metro, la portata del liner fessurato aumenta di circa 20-30% sotto la stessa differenza di pressione. Tuttavia, l'aumento della densità delle fessure è limitato dalla resistenza strutturale del rivestimento. Una densità eccessiva delle fessure ridurrà l'area della sezione trasversale effettiva della parete del rivestimento, portando ad una significativa diminuzione della resistenza strutturale.

3.2.1 Influenza sulla resistenza strutturale

La resistenza strutturale del rivestimento scanalato diminuisce con l'aumento della densità delle scanalature. Questo perché le fessure riducono l'area portante effettiva della parete del rivestimento, e la concentrazione delle sollecitazioni sui bordi delle fessure aumenta. I risultati dell'analisi degli elementi finiti mostrano che quando la densità delle fessure supera un certo limite (ad esempio 30 slot per metro per a 6 rivestimento in acciaio Q355 di spessore mm con a 0.4 MM Larghezza dello slot), la sollecitazione massima del rivestimento sotto pressione di formazione supererà la resistenza allo snervamento del materiale, portando alla deformazione plastica. Pertanto, la densità delle fessure deve essere ottimizzata in base all'equilibrio tra prestazioni di flusso e resistenza strutturale.

3.3 Forma a fessura

Le forme comuni delle scanalature dei rivestimenti scanalati includono quella rettangolare, triangolare, circolare, e trapezoidale. Forme diverse delle fessure hanno effetti diversi sull'efficienza del controllo della sabbia, prestazione del flusso, e resistenza strutturale.

3.3.1 Influenza sull'efficienza del controllo della sabbia

Le fessure rettangolari hanno la migliore efficienza di controllo della sabbia tra le forme comuni delle fessure. Questo perché le fessure rettangolari hanno un'apertura a fessura piatta, che favorisce la formazione di un ponte di sabbia stabile. Il ponte di sabbia formato sull'apertura della fessura rettangolare è più stabile di quello sull'apertura della fessura triangolare o circolare, che può bloccare meglio le particelle di sabbia fine. Le fessure triangolari hanno una scarsa efficienza di controllo della sabbia perché l'apertura stretta della fessura viene facilmente ostruita da particelle di sabbia fine. Le fessure circolari hanno una superficie interna liscia, che non favorisce la formazione di un ponte di sabbia, quindi anche la loro efficienza nel controllo della sabbia è inferiore a quella delle fessure rettangolari.

3.3.2 Influenza sulle prestazioni del flusso

Anche le fessure rettangolari hanno buone prestazioni di flusso. L'apertura piatta delle fessure rettangolari riduce la resistenza al flusso, e la distribuzione della velocità del flusso attraverso le fessure è più uniforme. Le fessure circolari hanno una superficie interna liscia, che può ridurre la resistenza all'attrito tra il flusso d'acqua e la parete della fessura, ma la loro area di flusso è inferiore a quella delle fessure rettangolari con la stessa larghezza della fessura, quindi le loro prestazioni di flusso sono leggermente peggiori di quelle delle fessure rettangolari. Le fessure triangolari hanno le peggiori prestazioni di flusso a causa della loro apertura stretta e della grande resistenza locale.

3.3.3 Influenza sulla resistenza strutturale

La resistenza strutturale del rivestimento scanalato è influenzata anche dalla forma della fessura. La concentrazione delle sollecitazioni ai bordi delle fessure è il principale fattore che influenza la resistenza strutturale. Le fessure rettangolari con angoli arrotondati presentano la concentrazione di sollecitazione più piccola, mentre le fessure rettangolari con spigoli vivi presentano la maggiore concentrazione di sollecitazioni. Le fessure triangolari e circolari hanno una concentrazione di stress moderata. Pertanto, per migliorare la resistenza strutturale del rivestimento scanalato, si consigliano asole rettangolari con angoli arrotondati.

3.4 Disposizione delle slot

Le disposizioni comuni delle scanalature dei rivestimenti scanalati includono la disposizione parallela e la disposizione sfalsata. Disposizioni diverse delle fessure hanno effetti diversi sulle prestazioni del flusso e sull'efficienza del controllo della sabbia.

3.4.1 Influenza sulle prestazioni del flusso

La disposizione a fessure sfalsate offre prestazioni di flusso migliori rispetto alla disposizione a fessure parallele. Questo perché la disposizione sfalsata può far sì che il flusso d'acqua entri nel rivestimento in modo più uniforme, riducendo la velocità del flusso locale e le correnti parassite. I risultati sperimentali mostrano che a parità di larghezza e densità di fessura, la portata del rivestimento fessurato con disposizione delle fessure sfalsate è 10-15% superiore a quello con disposizione delle fessure parallele. Inoltre, la disposizione sfalsata può ridurre l'erosione della formazione vicino al rivestimento da parte del flusso d'acqua, che è benefico per la stabilità della formazione.

3.4.2 Influenza sull'efficienza del controllo della sabbia

La disposizione a fessure sfalsate ha anche una migliore efficienza di controllo della sabbia rispetto alla disposizione a fessure parallele. La distribuzione uniforme della velocità del flusso della disposizione sfalsata favorisce la formazione di un ponte di sabbia stabile in corrispondenza di ciascuna apertura della fessura. Al contrario, la disposizione delle fessure parallele può causare una distribuzione non uniforme della velocità del flusso, con conseguente scarsa formazione di ponti di sabbia in alcune aperture delle fessure e quindi ridotta efficienza di controllo della sabbia.

3.5 Spessore e materiale del rivestimento

Lo spessore e il materiale del rivestimento sono fattori importanti che influenzano la resistenza strutturale e la durata di servizio dei rivestimenti scanalati.

3.5.1 Influenza sulla resistenza strutturale

L'aumento dello spessore del rivestimento può migliorare significativamente la resistenza strutturale del rivestimento scanalato. Questo perché il rivestimento più spesso ha un'area portante effettiva più ampia, che può ridurre la concentrazione delle tensioni sui bordi delle fessure e migliorare la resistenza alla pressione di formazione. I risultati dell'analisi degli elementi finiti mostrano che quando lo spessore del rivestimento aumenta da 4 mm a 8 mm, la sollecitazione massima del rivestimento fessurato sotto la stessa pressione di formazione diminuisce di circa 40-50%. Tuttavia, uno spessore eccessivo del rivestimento aumenterà il costo e ridurrà il diametro interno del rivestimento, che influisce sulla capacità di flusso. Pertanto, lo spessore del rivestimento deve essere scelto in modo ragionevole in base alla pressione di formazione e al materiale del rivestimento.

3.5.2 Influenza sulla durata utile

Il materiale del rivestimento influisce direttamente sulla durata del rivestimento scanalato. Come accennato in precedenza, l'acciaio inossidabile ha una migliore resistenza alla corrosione rispetto all'acciaio al carbonio, quindi ha una vita utile più lunga in ambienti corrosivi delle acque sotterranee. I materiali FRP hanno un'eccellente resistenza alla corrosione e sono leggeri, ma la loro resistenza meccanica è inferiore a quella dell'acciaio, quindi sono adatti solo per falde acquifere a bassa pressione. Pertanto, il materiale del rivestimento deve essere selezionato in base alla qualità delle acque sotterranee e alla pressione di formazione.

4. Metodo di ottimizzazione della progettazione di rivestimenti scanalati per il controllo della sabbia nei pozzi d'acqua

4.1 Obiettivi e vincoli di ottimizzazione

L'ottimizzazione della progettazione dei rivestimenti fessurati per il controllo della sabbia nei pozzi d'acqua è un problema di ottimizzazione multi-obiettivo, che mira a bilanciare l'efficienza del controllo della sabbia, prestazione del flusso, e resistenza strutturale. Gli obiettivi e i vincoli di ottimizzazione specifici sono i seguenti:

4.1.1 Obiettivi di ottimizzazione

(1) Massimizza l'efficienza del controllo della sabbia: Assicurarsi che il rivestimento scanalato possa trattenere efficacemente le particelle di sabbia della formazione, e il contenuto di sabbia nell'acqua prodotta è inferiore al limite consentito (Generalmente 0.01-0.05%). (2) Massimizzare la capacità di flusso: Ridurre al minimo la resistenza al flusso del rivestimento scanalato, e massimizzare la resa idrica con la stessa differenza di pressione. (3) Massimizzare la resistenza strutturale: Assicurarsi che il rivestimento scanalato possa resistere alla pressione di formazione ed evitare deformazioni o fratture plastiche durante il servizio.

4.1.2 Vincoli di ottimizzazione

(1) Vincolo di larghezza della fessura: La larghezza della fessura dovrebbe essere compresa tra 1.5-2.5 volte la dimensione media delle particelle della sabbia della formazione per garantire l'effetto di controllo della sabbia. (2) Vincolo di densità delle fessure: La densità delle fessure non deve superare il valore massimo consentito determinato dalla resistenza strutturale del rivestimento. (3) Vincolo di spessore del rivestimento: Lo spessore del rivestimento dovrebbe essere sufficiente a sopportare la pressione di formazione, e la sollecitazione massima del rivestimento non deve superare la resistenza allo snervamento del materiale. (4) Vincolo di costo: Il costo totale del rivestimento scanalato (compreso il costo del materiale, costo di produzione, e costo di installazione) dovrebbe rientrare nel budget.

4.2 Metodo di ottimizzazione dell'accoppiamento multifattore

Per raggiungere l'ottimizzazione multi-obiettivo dei rivestimenti scanalati, un metodo di ottimizzazione dell'accoppiamento multifattore basato sull'analisi teorica, simulazione numerica, e viene proposta la sperimentazione sperimentale. I passaggi specifici sono i seguenti:

4.2.1 Analisi teorica e inizializzazione dei parametri

Primo, in base alla distribuzione granulometrica della sabbia di formazione, viene determinato il valore iniziale della larghezza della fessura (1.5-2.5 volte d50). In base alla pressione di formazione e al materiale del rivestimento, viene determinato il valore iniziale dello spessore del rivestimento. Basato sull'equilibrio tra prestazioni di flusso e resistenza strutturale, viene determinato il valore iniziale della densità della fessura. La forma della fessura viene inizialmente selezionata come fessura rettangolare con angoli arrotondati, e la disposizione delle fessure viene inizialmente scelta come disposizione sfalsata.

4.2.2 Simulazione numerica e valutazione delle prestazioni

Stabilire il modello agli elementi finiti e il modello CFD del rivestimento scanalato per simulare e valutare la resistenza strutturale e le prestazioni di flusso. (1) Simulazione della resistenza strutturale: Utilizzare software di analisi agli elementi finiti (come ANSYS) per simulare la distribuzione delle sollecitazioni del rivestimento fessurato sotto pressione di formazione, e verificare se la sollecitazione massima supera la resistenza allo snervamento del materiale. (2) Simulazione delle prestazioni del flusso: Utilizza il software CFD (come Fluente) per simulare il campo di flusso attorno al rivestimento fessurato, calcolare la portata e la caduta di pressione in diverse condizioni di flusso, e valutare la resistenza al flusso. (3) Simulazione dell'efficienza del controllo della sabbia: Utilizzare il metodo degli elementi discreti (DEM) per simulare il movimento delle particelle di sabbia vicino al rivestimento fessurato, e valutare l'efficienza del controllo della sabbia.

4.2.3 Test sperimentali e validazione del modello

Produrre i campioni di rivestimento scanalato in base ai parametri di progettazione iniziali, ed effettuare prove sperimentali per verificare i risultati della simulazione numerica. (1) Test di efficienza del controllo della sabbia: Utilizzare un dispositivo di test per il controllo della sabbia per testare il contenuto di sabbia nell'acqua prodotta in diverse condizioni di flusso, e verificare l'efficienza del controllo della sabbia. (2) Prova delle prestazioni del flusso: Utilizzare un dispositivo di test del flusso per testare la portata e la caduta di pressione dei campioni del rivestimento fessurato in base a diverse differenze di pressione, e verificare le prestazioni del flusso. (3) Prova di resistenza strutturale: Utilizzare un dispositivo di prova della pressione per testare la pressione massima che i campioni del rivestimento fessurato possono sopportare, e verificare la resistenza strutturale.

4.2.4 Ottimizzazione e iterazione dei parametri

Confrontare i risultati della simulazione e dell'esperimento con gli obiettivi di ottimizzazione. Se gli obiettivi non vengono raggiunti, regolare i parametri di progettazione (come la larghezza della fessura, densità delle scanalature, spessore del rivestimento) e ripetere le fasi di simulazione numerica e test sperimentale fino al raggiungimento degli obiettivi di ottimizzazione. Il processo di ottimizzazione può essere assistito da algoritmi di ottimizzazione (come l'algoritmo genetico, Algoritmo di ottimizzazione dello sciame di particelle) per migliorare l'efficienza di ottimizzazione.

4.3 Istituzione del modello agli elementi finiti per rivestimenti scanalati

Prendendo come esempio un rivestimento scanalato in acciaio Q355 utilizzato in una falda acquifera di sabbia sciolta, viene introdotta la definizione del modello agli elementi finiti. I parametri principali del rivestimento scanalato sono i seguenti: diametro interno 200 mm, diametro esterno 212 mm (spessore del rivestimento 6 mm), Larghezza scanalatura 0.4 mm, lunghezza della fessura 50 mm, densità delle scanalature 20 slot per metro, forma a fessura rettangolare con angoli arrotondati (raggio d'angolo 0.1 mm), disposizione degli slot sfalsata.

4.3.1 Modellazione geometrica

Utilizzare il software ANSYS DesignModeler per stabilire il modello geometrico 3D del rivestimento scanalato. Il modello comprende il corpo della fodera e le asole. Per semplificare il modello, le fessure sono distribuite uniformemente sulla parete del rivestimento in disposizione sfalsata. Piccole caratteristiche che hanno poco impatto sulla distribuzione dello stress (come ad esempio sbavature sui bordi delle fessure) vengono ignorati.

4.3.2 Generazione di maglie

Utilizza il software ANSYS Meshing per generare la mesh del modello a elementi finiti. Considerando la concentrazione delle tensioni ai bordi delle fessure, la mesh in prossimità delle asole è rifinita. Il tipo di mesh è un elemento tetraedrico, e la dimensione della maglia vicino alle fessure è 0.5 mm, mentre la dimensione delle maglie del corpo del rivestimento è 2 mm. Dopo la generazione della mesh, viene controllata la qualità della mesh. Il rapporto d'aspetto medio della mesh è 1.6, l'asimmetria media è 0.25, e l'ortogonalità media è 0.75, che soddisfano tutti i requisiti del calcolo agli elementi finiti. Il numero totale di elementi mesh è 1,250,000, e il numero totale di nodi è 2,180,000.

4.3.3 Impostazione dei parametri del materiale

Il materiale del rivestimento scanalato è l'acciaio Q355, con una densità di 7850 kg/m³, modulo elastico di 206 GPa, Rapporto di Poisson di 0.3, resistenza allo snervamento di 355 MPA, e resistenza alla trazione di 470-630 MPA.

4.3.4 Impostazione delle condizioni al contorno

Il rivestimento scanalato è soggetto ad una pressione di formazione uniforme dall'esterno. La pressione di formazione è impostata su 5 MPA. Le due estremità del rivestimento sono fissate per simulare la reale condizione di installazione. Lo spostamento dei nodi finali nella x, sì, e le direzioni z sono limitate a zero.

4.4 Analisi di simulazione di rivestimenti scanalati

Utilizzando il modello agli elementi finiti stabilito, la resistenza strutturale e le prestazioni di flusso del rivestimento fessurato vengono simulate e analizzate.

4.4.1 Analisi della resistenza strutturale

I risultati dell'analisi della resistenza strutturale mostrano che la sollecitazione massima del rivestimento fessurato sotto la pressione di formazione di 5 MPa è 286 MPA, che si trova agli angoli arrotondati delle fessure. La sollecitazione massima è inferiore al limite di snervamento dell'acciaio Q355 (355 MPA), indicando che il rivestimento fessurato ha una resistenza strutturale sufficiente. La distribuzione delle sollecitazioni del corpo del rivestimento è uniforme, e lo stress sul corpo del rivestimento è di circa 120-150 MPA, che è molto inferiore alla resistenza allo snervamento del materiale.

Per verificare ulteriormente la stabilità strutturale del rivestimento fessurato, viene effettuata un'analisi di instabilità. I risultati dell'analisi di instabilità degli autovalori mostrano che la prima pressione critica di instabilità del rivestimento fessurato è 18 MPA, che è 3.6 volte la pressione di formazione (5 MPA), indicando che il rivestimento fessurato ha sufficiente stabilità strutturale.

4.4.2 Analisi delle prestazioni del flusso

Utilizzare il software Fluent per stabilire il modello CFD del rivestimento scanalato. Il modello include il rivestimento scanalato e il fluido circostante (acqua). Le condizioni al contorno sono impostate come segue: il confine di ingresso è la superficie esterna del rivestimento fessurato, e la pressione in ingresso è 5 MPA; il confine di uscita è la superficie interna del rivestimento fessurato, e la pressione in uscita è 0 MPA; la superficie della parete del rivestimento fessurato è impostata come confine antiscivolo.

I risultati dell'analisi delle prestazioni del flusso mostrano che la velocità media del flusso attraverso le fessure è 1.2 SM, e la portata totale del rivestimento fessurato è 120 m³/h. La caduta di pressione del rivestimento fessurato è 0.8 MPA, che rientra nell'intervallo consentito. La distribuzione della velocità del flusso attraverso le fessure è uniforme, e non c'è alcuna corrente parassita evidente, indicando che il rivestimento scanalato ha buone prestazioni di flusso.

4.4.3 Analisi dell'efficienza del controllo della sabbia

Utilizzare il metodo di accoppiamento DEM-FLUENT per simulare l'efficienza del controllo della sabbia del rivestimento scanalato. Le particelle di sabbia sono fissate come particelle sferiche con una densità di 2650 kg/m³, e la distribuzione granulometrica è d10=0,1 mm, d50=0,2 mm, d60=0,3 mm (Cu=3). I risultati della simulazione mostrano che il contenuto di sabbia nell'acqua prodotta è 0.02%, che è inferiore al limite consentito di 0.05%, indicando che il rivestimento scanalato ha una buona efficienza di controllo della sabbia.

5. Caso di studio ingegneristico di rivestimenti scanalati ottimizzati per il controllo della sabbia nei pozzi d'acqua

5.1 Panoramica del progetto

Per verificare l'effetto pratico dell'applicazione del liner scanalato ottimizzato, Come esempio viene selezionato un progetto di controllo della sabbia di un pozzo d'acqua in una falda acquifera di sabbia sciolta nel nord della Cina. L'area di progetto è situata in un'area pianeggiante con abbondanti risorse idriche sotterranee. La falda acquifera è una falda acquifera sabbiosa sciolta con uno spessore di 30-50 m. La distribuzione granulometrica della sabbia di formazione è d10=0,15 mm, d50=0,25 mm, d60=0,45 mm (Cu=3). La pressione di formazione è 4 MPA, e l'acqua sotterranea è acqua dolce senza evidente corrosione.

Il pozzo d'acqua nel progetto ha una profondità di 80 me un diametro interno di 250 mm. Il pozzo è in servizio da 5 anni, e negli ultimi anni si è verificata una grave produzione di sabbia, con conseguente abrasione della pompa sommergibile e una notevole diminuzione della resa d'acqua (Da 150 m³/ora a 80 m³/h). Per risolvere il problema della produzione di sabbia, si decide di adottare il liner fessurato ottimizzato per la trasformazione del controllo della sabbia.

5.2 Progettazione e ottimizzazione dei rivestimenti scanalati per il progetto

5.2.1 Parametri di progettazione iniziali

Sulla base dell'analisi teorica, i parametri di progettazione iniziali del rivestimento fessurato sono determinati come segue: materiale della fodera acciaio Q355, spessore del rivestimento 6 mm, diametro interno 200 mm, diametro esterno 212 mm, Larghezza scanalatura 0.4 mm (1.6 volte d50), lunghezza della fessura 50 mm, densità delle scanalature 20 slot per metro, forma a fessura rettangolare con angoli arrotondati (raggio d'angolo 0.1 mm), disposizione degli slot sfalsata.

5.2.2 Processo di ottimizzazione

Utilizzando il metodo di ottimizzazione dell’accoppiamento multifattore proposto nel Capitolo 4, i parametri di progettazione iniziali sono ottimizzati. Primo, vengono stabiliti il modello agli elementi finiti e il modello CFD del rivestimento fessurato per simulare la resistenza strutturale, prestazione del flusso, ed efficienza nel controllo della sabbia. I risultati della simulazione mostrano che la sollecitazione massima del rivestimento fessurato sotto pressione di formazione è 265 MPA (meno di 355 MPA), la portata è 130 m³/h, e il contenuto di sabbia nell'acqua prodotta è 0.03% (meno di 0.05%). I risultati della simulazione soddisfano gli obiettivi di ottimizzazione, ma la portata può essere ulteriormente migliorata.

Per migliorare la portata, la densità degli slot viene aumentata a 25 slot per metro, e la larghezza della fessura viene aumentata a 0.45 mm. I risultati della simulazione dopo l'ottimizzazione mostrano che la sollecitazione massima del rivestimento scanalato è 312 MPA (ancora meno di 355 MPA), la portata è 155 m³/h, e il contenuto di sabbia nell'acqua prodotta è 0.04% (ancora meno di 0.05%). Gli obiettivi di ottimizzazione sono pienamente raggiunti, quindi i parametri di progettazione finali sono determinati come segue: materiale della fodera acciaio Q355, spessore del rivestimento 6 mm, diametro interno 200 mm, diametro esterno 212 mm, Larghezza scanalatura 0.45 mm, lunghezza della fessura 50 mm, densità delle scanalature 25 slot per metro, forma a fessura rettangolare con angoli arrotondati (raggio d'angolo 0.1 mm), disposizione degli slot sfalsata.

5.3 Installazione e costruzione di rivestimenti scanalati ottimizzati

L'installazione e la costruzione del rivestimento scanalato ottimizzato vengono eseguite nelle fasi seguenti:

(1) Bene, pulizia: Utilizzare uno strumento per la pulizia del pozzo per rimuovere la sabbia e i sedimenti nel pozzo per garantire un'installazione regolare del rivestimento scanalato.

(2) Prefabbricazione di Liner: Il rivestimento fessurato viene prefabbricato in fabbrica secondo i parametri di progettazione definitivi. L'elaborazione delle fessure adotta la tecnologia di taglio laser per garantire la precisione della larghezza delle fessure (errore ±0,02 mm) e la levigatezza dei bordi delle fessure.

(3) Trasporto e abbassamento del liner: Il rivestimento fessurato prefabbricato viene trasportato in cantiere e calato nel pozzo mediante una gru. Durante il processo di abbassamento, vengono adottate misure protettive per evitare collisioni e danni al rivestimento.

(4) Fissaggio e sigillatura: Il rivestimento fessurato è fissato nella posizione designata nel pozzo mediante centralizzatori, e lo spazio tra il rivestimento e il pozzo è sigillato con cemento per impedire alla sabbia di entrare nel pozzo dallo spazio.

(5) Test di completamento positivo: Una volta completata l'installazione, viene effettuato un test di completamento del pozzo, compreso il test sulla resa dell'acqua, test del contenuto di sabbia, e prove di pressione, per verificare l'effetto di controllo della sabbia e le prestazioni di flusso del rivestimento scanalato.

5.4 Valutazione degli effetti dell'applicazione

Dopo il completamento della trasformazione del controllo della sabbia, il pozzo d'acqua è in servizio da 1 anno, e l'effetto dell'applicazione viene valutato attraverso il monitoraggio e i test in loco.

5.4.1 Valutazione dell'effetto del controllo della sabbia

Il contenuto di sabbia nell'acqua prodotta viene testato mensilmente. I risultati del test mostrano che il contenuto medio di sabbia è 0.03%, che è inferiore al limite consentito di 0.05%. Durante il periodo di servizio di 1 anno, non vi è alcun evidente accumulo di sabbia nel pozzo, e la pompa sommergibile funziona normalmente senza abrasione. Ciò indica che il rivestimento scanalato ottimizzato ha un buon effetto di controllo della sabbia.

5.4.2 Valutazione delle prestazioni del flusso

La resa idrica del pozzo viene testata trimestralmente. I risultati dei test mostrano che la resa media dell'acqua è 152 m³/h, che è significativamente superiore alla resa idrica prima della trasformazione (80 m³/h) e soddisfa i requisiti di progettazione di 150 m³/h. La caduta di pressione del rivestimento fessurato è stata testata 0.7 MPA, che rientra nell'intervallo consentito. Ciò indica che il rivestimento scanalato ottimizzato ha buone prestazioni di flusso.

5.4.3 Valutazione del beneficio economico

Il vantaggio economico del progetto viene valutato dagli aspetti del costo di trasformazione, costo di manutenzione, e aumento della resa idrica. I risultati lo dimostrano: (1) Il costo totale di trasformazione del pozzo è 80,000 yuan, compreso il costo del rivestimento scanalato ottimizzato (50,000 yuan) e il costo di installazione (30,000 yuan); (2) Prima della trasformazione, il costo annuale di manutenzione del pozzo (compresa la sostituzione della pompa sommersa e la pulizia del pozzo) era circa 40,000 yuan. Dopo la trasformazione, il costo di manutenzione annuale è ridotto a 5,000 yuan, risparmio 35,000 yuan in costi di manutenzione all'anno; (3) La resa idrica è aumentata del 72 m³/h dopo la trasformazione. In base al prezzo dell'acqua di 2 yuan/m³ e il tempo di funzionamento annuale di 300 giorni (7200 ore), le entrate idriche aggiuntive annuali sono 72 × 7200 × 2 = 1,036,800 yuan. Il calcolo completo mostra che il periodo di recupero degli investimenti del progetto di trasformazione del controllo della sabbia è circa 0.08 anni (meno di 1 mese), che comporta notevoli vantaggi economici.

Inoltre, la fodera scanalata ottimizzata ha una buona durata. Durante il periodo di servizio di 1 anno, nessuna corrosione, deformazione, o è stato riscontrato un danno al rivestimento, che riduce la frequenza della manutenzione dei pozzi e migliora ulteriormente i benefici economici del progetto. L'applicazione di successo del rivestimento scanalato ottimizzato in questo progetto fornisce anche un riferimento per la trasformazione del controllo della sabbia di pozzi d'acqua simili nella regione, che ha un certo valore promozionale.

6. Conclusione e prospettiva

6.1 Conclusioni principali

Questo documento si concentra sull'ottimizzazione della progettazione di rivestimenti fessurati per il controllo della sabbia nei pozzi d'acqua, e conduce ricerche approfondite su basi teoriche, parametri chiave di progettazione, metodi di ottimizzazione, simulazione numerica, e applicazione ingegneristica. Le principali conclusioni sono riassunte come segue:

(1) Le prestazioni di controllo della sabbia dei rivestimenti scanalati sono ampiamente influenzate dalle proprietà del materiale del rivestimento, meccanismi di ritenzione della sabbia (setacciatura meccanica, formazione di ponti di sabbia, deposizione di particelle), principi di resistenza al flusso (resistenza d'attrito, resistenza locale alle fessure, resistenza alla deposizione di sabbia), e parametri di formazione (distribuzione granulometrica delle particelle di sabbia, Porosità e permeabilità dell’acquifero, pressione di formazione). Tra loro, la dimensione media delle particelle della sabbia della formazione determina l'intervallo ragionevole di larghezza della fessura, e la pressione di formazione è il fattore fondamentale che influenza la selezione del materiale e dello spessore del rivestimento.

(2) Parametri chiave di progettazione dei rivestimenti scanalati (Larghezza scanalatura, densità delle scanalature, forma della fessura, disposizione delle fessure, spessore e materiale del rivestimento) hanno effetti di accoppiamento significativi sull’efficienza del controllo della sabbia, prestazioni di flusso e resistenza strutturale. Le fessure rettangolari con angoli arrotondati e disposizione sfalsata sono scelte ottimali per bilanciare l'effetto di controllo della sabbia e le prestazioni del flusso; la larghezza della fessura deve essere controllata all'interno 1.5-2.5 volte la dimensione media delle particelle (d50) di sabbia di formazione, e la densità delle fessure deve essere ottimizzata in base al limite di resistenza strutturale del materiale del rivestimento.

(3) Un metodo di ottimizzazione dell'accoppiamento multifattore che integra l'analisi teorica, vengono proposte simulazioni numeriche e prove sperimentali. Questo metodo può bilanciare efficacemente i tre obiettivi principali dell'efficienza del controllo della sabbia, prestazioni di flusso e resistenza strutturale. Il modello agli elementi finiti stabilito da ANSYS e il modello CFD stabilito da Fluent possono simulare accuratamente la distribuzione delle sollecitazioni strutturali e le caratteristiche del campo di flusso dei rivestimenti fessurati, fornire una base tecnica affidabile per l’ottimizzazione dei parametri.

(4) La verifica del caso ingegneristico mostra che il rivestimento scanalato ottimizzato progettato con il metodo proposto ha eccellenti effetti applicativi pratici. Dopo la trasformazione dell'acqua di pozzo nella falda acquifera di sabbia sciolta, il contenuto medio di sabbia nell'acqua prodotta è 0.03% (inferiore al limite consentito di 0.05%), la resa idrica è aumentata da 80 m³/ora a 152 m³/h, e il periodo di recupero dell'investimento è inferiore a 1 mese. Ha notevoli vantaggi economici e valore promozionale per progetti simili.

6.2 Limitazioni della ricerca

Sebbene questo articolo abbia raggiunto determinati risultati di ricerca, ci sono ancora alcune limitazioni che devono essere migliorate nella ricerca futura:

(1) L’ambito di ricerca si concentra principalmente sugli acquiferi sabbiosi sciolti e sugli acquiferi ghiaiosi, e la ricerca sull'adattabilità dei rivestimenti fessurati in acquiferi speciali (come le falde acquifere fratturate, falde acquifere carsiche) è insufficiente. Il meccanismo di controllo della sabbia e i requisiti dei parametri di progettazione dei rivestimenti fessurati negli acquiferi speciali sono molto diversi da quelli degli acquiferi con sabbia sciolta, che necessitano di essere ulteriormente esplorati.

(2) La simulazione numerica e le prove sperimentali in questo documento sono effettuate in condizioni di formazione statica. Nell'ingegneria vera e propria, la formazione può avere cambiamenti dinamici (come l'insediamento di formazione, fluttuazione del livello dell'acqua), che influenzerà le prestazioni di servizio a lungo termine e la stabilità strutturale dei rivestimenti scanalati. Manca la ricerca pertinente sull'adattabilità dei rivestimenti fessurati ottimizzati alle condizioni dinamiche di formazione.

(3) Il metodo di ottimizzazione dell'accoppiamento multifattore proposto in questo documento si basa in una certa misura sull'iterazione e sulla verifica manuale. L'integrazione di algoritmi di ottimizzazione intelligente (come l'algoritmo genetico, ottimizzazione dello sciame di particelle) e i modelli di simulazione numerica non sono stati completamente realizzati, con conseguente efficienza di ottimizzazione limitata.

6.3 Prospettive future della ricerca

In considerazione dei limiti della ricerca e delle esigenze di sviluppo della tecnologia di controllo della sabbia dei pozzi d'acqua, le future direzioni di ricerca sono proposte come segue:

(1) Ampliare l'ambito della ricerca ad acquiferi speciali. Condurre ricerche approfondite sul meccanismo di controllo della sabbia dei rivestimenti fessurati negli acquiferi fratturati e negli acquiferi carsici, stabilire modelli di ottimizzazione della progettazione mirati, e migliorare l’adattabilità della tecnologia di controllo della sabbia del rivestimento fessurato a diversi tipi di falde acquifere.

(2) Rafforzare la ricerca sulle condizioni dinamiche della formazione. Attraverso la simulazione fisica interna e la simulazione numerica, simulare i cambiamenti dinamici della formazione (come l'insediamento di formazione, fluttuazione del livello dell'acqua), studiare le prestazioni di servizio a lungo termine e la stabilità strutturale dei rivestimenti fessurati in condizioni dinamiche, e proporre corrispondenti strategie di rinforzo e mantenimento.

(3) Sviluppare un sistema di progettazione intelligente per rivestimenti scanalati. Integra algoritmi di ottimizzazione intelligenti, software di simulazione numerica e database di ingegneria per costruire una piattaforma di progettazione intelligente. Realizza la corrispondenza e l'ottimizzazione automatica dei parametri di progettazione in base alle condizioni di formazione e ai requisiti ingegneristici, e migliorare l'efficienza e l'affidabilità del design.

(4) Esplora nuovi materiali e nuove strutture di rivestimenti scanalati. Ricerca e sviluppo di materiali compositi ad alte prestazioni (come i compositi rinforzati con fibra di carbonio) con migliore resistenza alla corrosione e proprietà meccaniche; esplorare nuove strutture di slot (come gli slot a larghezza variabile, fessure curve) per migliorare ulteriormente l’efficienza del controllo della sabbia e le prestazioni del flusso.

(5) Rafforzare il monitoraggio in loco a lungo termine e l’accumulo di dati. Effettuare il tracciamento e il monitoraggio a lungo termine dei pozzi d'acqua utilizzando rivestimenti fessurati ottimizzati, raccogliere dati sul contenuto di sabbia, resa idrica, stato del rivestimento e altri indicatori, stabilire un database delle prestazioni a lungo termine, e fornire supporto dati per l'ottimizzazione e il miglioramento continui della tecnologia di progettazione dei rivestimenti scanalati.