Schermo del pacchetto di ghiaia per controllo della sabbia d'acqua

Agosto 10, 2025

Schermate in acciaio inossidabile processi di produzione

Settembre 9, 2025La profonda influenza dei processi di produzione sulla microstruttura e le prestazioni degli schermi dei pozzi in acciaio inossidabile

La specifica di una lega in acciaio inossidabile per uno schermo, come l'onnipresente 304 o 316l, o il duplex più robusto 2205, stabilisce un progetto chimico fondamentale che suggerisce una certa gamma di caratteristiche di prestazione, in particolare il suo potenziale intrinseco per la resistenza alla corrosione. Tuttavia, Questa composizione nominale è semplicemente il punto di partenza di un complesso viaggio metallurgico; le ultime proprietà meccaniche, Comportamento della corrosione, e la durata a lungo termine dello schermo finito è dettagliata in modo schiacciante dai processi di produzione specifici che subisce. Ogni fase della trasformazione, Dalla fusione iniziale di elementi grezzi alla lavorazione di precisione finale dei modelli di slot, impartisce cambiamenti profondi e spesso irreversibili all'architettura interna del materiale: la sua microstruttura. Questa intricata relazione, incapsulato nel paradigma di scienze dei materiali fondamentali di “Elaborazione → Struttura → Proprietà,” significa che due schermi realizzati con la stessa lega di livello ASTM possono esibire profili di prestazione selvaggiamente diversi sul campo basati esclusivamente sulla loro storia di fabbricazione. Un lavoro profondamente freddo, Lo schermo con taglio punch è microstrutturalmente un'entità diversa da una soluzione, taglio laser, e elettropolò uno. Pertanto, una comprensione completa di come processi come il lavoro a caldo, lavoro a freddo, saldatura, Trattamento termico, e le tecnologie di taglio alterano la struttura del grano, densità di dislocazione, stabilità di fase, e la chimica della superficie è assolutamente fondamentale per ingegneri e idrogeologi per prendere decisioni informate, prevedere la vita di servizio, e mitigare i rischi di un fallimento catastrofico in richieste di ambienti di malvagità.

Il viaggio dell'evoluzione microstrutturale inizia non con il produttore dello schermo ma nel mulino dove viene prodotta la materia prima. Il processo di fusione, tipicamente condotto in un forno ad arco elettrico (Eaf) seguito da un preciso perfezionamento in una decarburizzazione dell'ossigeno argon (Aod) nave, è progettato per ottenere il cocktail chimico preciso e, Fondamentalmente, Per cancellare le impurità e ridurre il contenuto di carbonio a livelli accettabili, soprattutto per il “L” Gradi apprezzati per la loro saldabilità. Il successivo casting continuo di questa lega fusa in lastre o billette inizia la prima formazione strutturale critica: un grosso, Microstruttura dendritica caratterizzata da una significativa segregazione chimica, Laddove gli elementi in lega come il cromo e il molibdeno non sono distribuiti uniformemente ma sono concentrati nelle regioni interdentiche, Creazione di eterogeneità microscopiche che rappresentano potenziali punti deboli per l'inizio della corrosione e l'insufficienza meccanica se lasciato senza indirizzo. Questa struttura del cast è completamente inadatta per una componente ad alte prestazioni; possiede una resistenza inferiore, tenacità inferiore, e comportamento imprevedibile sotto stress. Di conseguenza, La prima importante revisione microstrutturale si verifica attraverso il lavoro a caldo, dove la billetta del cast viene riscaldata nella zona di stabilità austenitica (Sopra 1000 ° C per i voti austenitici) e sottoposto a deformazioni controllate attraverso processi come la rotolamento a caldo o la forgiatura. Questo lavoro meccanico ad alta temperatura facilita la ricristallizzazione dinamica, un potente meccanismo in cui il grosso, I cereali fragili sono scomposti e sostituiti da una nuova generazione di multa, cereali equiax, contemporaneamente omogeneizzare la distribuzione chimica e sradicare la segregazione dendritica, gettando così le basi per un materiale che è più forte, più duro, e più prevedibilmente resistente alla corrosione a causa di un potenziale più uniforme per la formazione di film passivi.

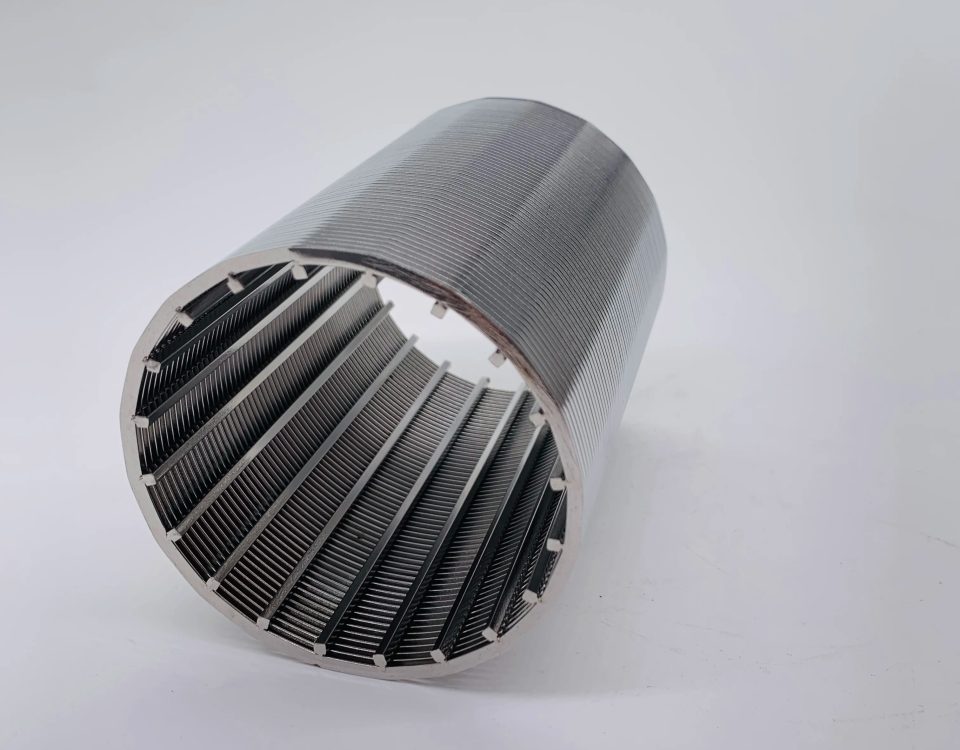

Seguendo il lavoro caldo, Il materiale viene ulteriormente elaborato nelle forme richieste per la fabbricazione dello schermo: Pipe principalmente senza soluzione di continuità per schermi scanalati e filo disegnato per gli schermi a wrap. La produzione di tubi senza soluzione di continuità, Spesso tramite il processo di plug di Mannesmann, implica perforare una billetta calda e allungarlo attraverso una serie di rotoli; Ciò costituisce un ulteriore lavoro a caldo, perfezionando ulteriormente la struttura del grano e migliorando le proprietà direzionali del materiale. Il tubo può quindi essere ricotto di soluzione, alzata a una temperatura in cui tutti i carburi vengono sciolti in soluzione solida e quindi si spargono rapidamente per congelare questo stato omogeneo, che si resta in un morbido, Duchi, e microstruttura ottimizzata per corrosione. In alternativa, per tubo saldato, Si forma una striscia a freddo e i suoi bordi fusi insieme, Creazione di una cucitura di saldatura continua che introduce una regione critica microstrutturalmente distinta: La zona coltivata dal calore (Haz). All'interno di questo haz, La microstruttura del metallo di base è modificata dal ciclo termico, rischiare i fenomeni come la sensibilizzazione (precipitazione in carburo di cromo ai confini del grano in specifici gamme di temperatura) e crescita del grano, che può compromettere gravemente la resistenza alla corrosione locale e le proprietà meccaniche, rendere la saldatura cucitura un potenziale Achille’ tallone se non affrontato correttamente con il successivo trattamento termico o l'uso di gradi stabilizzati. Per schermi a whire-wrap, L'asta è sottoposta a grave disegno a freddo, un processo che prevede la tiratura del materiale attraverso una serie di matrici progressivamente più piccole, che aumenta massicciamente la densità di dislocazione, allunga drammaticamente i grani nella direzione del disegno, e introduce stress residui sostanziali, risultante in un filo che è immensamente forte ma anche anisotropico e privo di duttilità, un compromesso che deve essere gestito con cura.

Lo stadio più trasformativo per la microstruttura si verifica durante i processi di fabbricazione dello schermo effettivi, dove il tubo di base o il filo vengono convertiti in un filtro funzionale. Il metodo per creare gli slot è particolarmente di impatto. Pugni o timbratura, un metodo comune ed economico, è una forma estrema di lavoro a freddo localizzato al perimetro dello slot. L'azione di taglio e deformazione crea una zona gravemente indurita dal lavoro con una densità di dislocazione astronomicamente elevata, confini del grano deformato plasticamente, e un profilo caratteristico delle sollecitazioni residue: spesso compressione in superficie ma con sollecitazioni di trazione in agguato appena sotto. Questo sconvolgimento microstrutturale ha conseguenze dirette per le prestazioni: mentre i bordi di slot diventano molto duri e resistenti all'abrasione, lo stressato, interrotto, e spesso la superficie micro-crema fornisce siti di nucleazione ideali per la corrosione e la corrosione della fessura, e la combinazione di questa microstruttura danneggiata con la concentrazione di stress geometrico dello slot stesso riduce significativamente la resistenza alla fatica, Rendere lo schermo più vulnerabile al guasto in caricamento ciclico dal funzionamento della pompa o dall'acqua. Al contrario, taglio laser, un processo termico ad alta precisione, vaporizza il materiale per formare lo slot, Creazione di un'alterazione microstrutturale completamente diversa: una zona colpita dal calore (Haz) Lungo il bordo tagliato, Completo di una zona di fusione di materiale dendritico riolidificato, una regione suscettibile alla sensibilizzazione e alla crescita del grano, e una tinta di calore spesso trascurata: uno spesso, non protettivo, Scala di ossido impoverita di cromo che è catastroficamente vulnerabile alla corrosione, che richiede il decapaggio e la passivazione obbligatori per ripristinare l'integrità.

Il taglio abrasivo per il getto d'acqua presenta un terzo percorso, Un processo di taglio a freddo che erode il materiale con un flusso di acqua ad alta pressione e granato abrasivo, introdurre input di calore trascurabile e evitare così la formazione di un HAZ, trasformazioni di fase, o distorsioni termiche, preservando così la microstruttura del metallo di base fino al bordo tagliato; però, la superficie opaca e microscopicamente ruvida risultante, sebbene privo di danni termici, può ancora fungere da sito per l'adesione delle particelle e l'iniziazione della fessura, spesso richiede la successiva passivazione o l'elettropoling per prestazioni ottimali. Per schermi a whire-wrap, Il processo di fabbricazione prevede che il filo disegnato a freddo attorno a una struttura di supporto e la saldatura su ciascun punto di contatto; Ognuna di queste migliaia di saldature microscopiche crea una propria zona di fusione e HAZ, Presentazione di un rischio di corrosione distribuito su tutta la superficie dello schermo che richiede un rigoroso controllo della qualità nella saldatura e un regime completo di pulizia e passivazione post-fabbrica per garantire la longevità dell'assembla.

I processi di finitura rappresentano l'opportunità finale per progettare la microstruttura e lo stato superficiale per prestazioni ottimali. Trattamento termico, Ricottura e spegnimento di soluzione particolarmente completa, è un pulsante di ripristino radicale: dissolve i carburi precipitati, Elimina tutto il lavoro freddo, ricristallizza una nuova multa, Struttura a grana equiaxe, e annientare gli stress residui, con conseguente microstruttura che offre la massima resistenza alla corrosione e duttilità; però, Questo arriva a spese assolute della resistenza meccanica, Rendere lo schermo suscettibile di crollare sotto pressioni più basse, Un compromesso che spesso impone che la ricottura deve essere eseguita prima di qualsiasi formazione fredda se è necessaria un'elevata resistenza al collasso. Un trattamento termico a sollievo da stress a basso temperatura offre un compromesso, Ridurre le sollecitazioni residue dannose per mitigare il rischio di crack di corrosione da stress (SCC) senza alterare in modo significativo la forza acquisita dal prezioso lavoro a freddo. Oltre i trattamenti termici, Le fasi di finitura chimica ed elettrochimica sono fondamentali. decapaggio, usando una miscela di acido nitrico-idrofluorico, non è negoziabile dopo qualsiasi processo termico per rimuovere chirurgicamente lo strato impoverito di cromo e tinta di calore, mentre passivi, in un bagno di acido nitrico o citrico, promuove la crescita di un nuovo, continuo, e film passivo di ossido di cromo protettivo. Elettropolishing, l'apice del trattamento superficiale, Elettrochimicamente leviga la superficie, Rimozione dello strato indurito dal lavoro, Micro-picchi, e contaminanti incorporati, Migliorare contemporaneamente la resistenza alla corrosione aumentando il contenuto di cromo di superficie e fornendo una finitura ultra liscia che minimizza l'adesione batterica e semplifica la riabilitazione bene, Rappresentare un aggiornamento significativo nelle prestazioni per applicazioni critiche.

Nella sintesi, Il percorso di produzione scelto da un produttore crea un prodotto finale con una firma microstrutturale specifica che detta il suo profilo di prestazione. Un percorso che dà la priorità alla resistenza al collasso, abbraccerà un grave lavoro a freddo attraverso processi come la disegno a freddo e lo slot per punzonatura, con conseguente microstruttura definita da alta densità di dislocazione, cereali allungati, e significative stress residui, produrre superbe proprietà meccaniche ma accettare un compromesso, prestazioni di corrosione più vulnerabili che devono essere gestite attraverso controlli ambientali e forse rivestimenti protettivi. Al contrario, Un percorso che dà la priorità alla massima resistenza alla corrosione impiegherà una ricottura a soluzione completa seguita da metodi di taglio senza calore come il joketting o il taglio laser meticolosamente pulito, culminante in un ricristallizzato, Equiaxed, senza stress, e microstruttura omogenea con una superficie incontaminata, Offrire una resistenza senza pari alla vaiolatura, corrosione della fessura, e SCC, ma basandosi su un aumento dello spessore della parete per compensare la sua resistenza alla snervamento inerente inferiore. Pertanto, Specificare uno schermo di pozzo deve trascendere una semplice selezione di dimensioni in lega e slot; È necessario un dialogo tecnico con i produttori sulla loro specifica sequenza di elaborazione: come viene prodotto il tubo di base, Come si formano le slot, e quali trattamenti di calore e fasi di pulizia vengono applicati, per garantire che la microstruttura fabbricata sia precisamente allineata con la sostanza chimica, meccanico, e sfide biologiche della sua missione di puttana prevista, Garantire affidabilità e longevità attraverso scelte metallurgiche informate.