Meccanismi di danno microscopico di ostruzione-erosione nei filtri a rete metallica per il controllo della sabbia: Un'analisi scientifica della progressione del fallimento

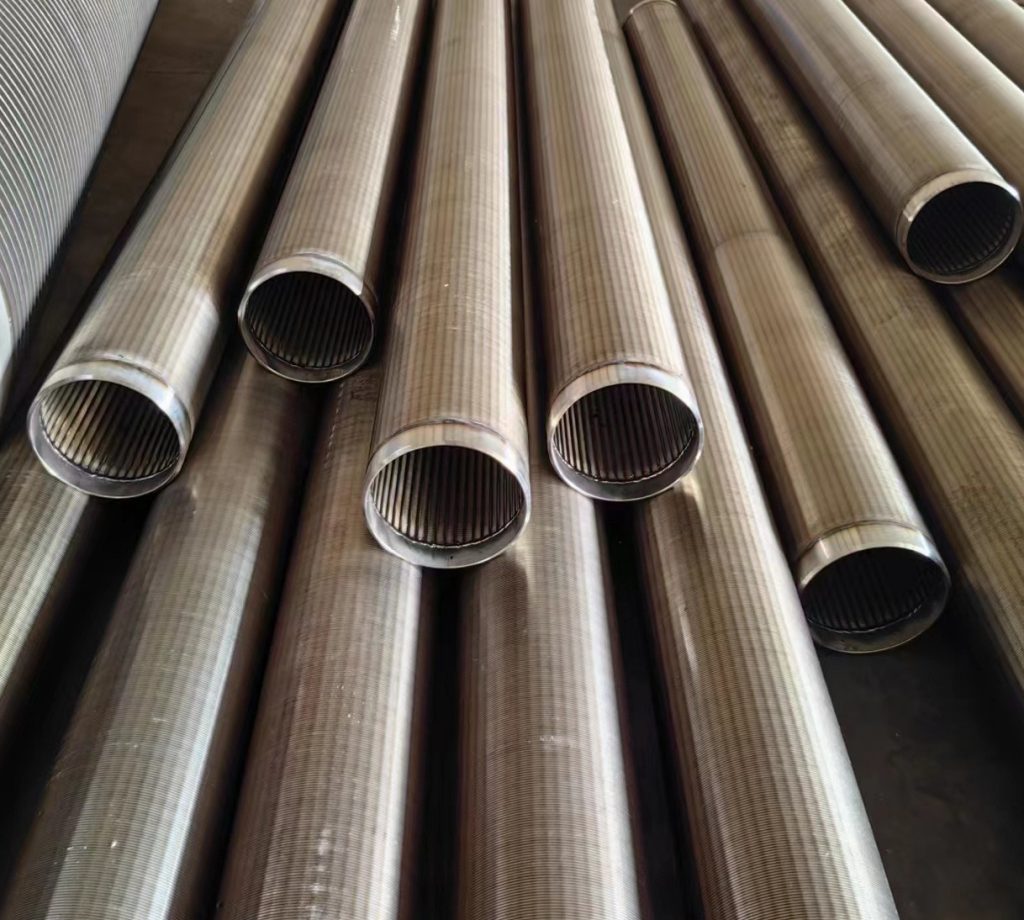

gennaio 3, 2026Nei settori del petrolio e delle acque sotterranee, il Schermo a rete metallica in acciaio inossidabile (Tipo Johnson o rete tessuta) è spesso salutato come la barriera definitiva contro la formazione di sabbia. Tuttavia, la sfida più grande del settore non è solo fermare la sabbia; sta sopravvivendo alla sabbia. Il passaggio da un filtro funzionale ad uno compromesso, eroso, o il punto di guasto intasato è un dramma microscopico di energia cinetica, vulnerabilità elettrochimica, e fatica meccanica.

Il monologo interiore del degrado materiale: Oltre la superficie

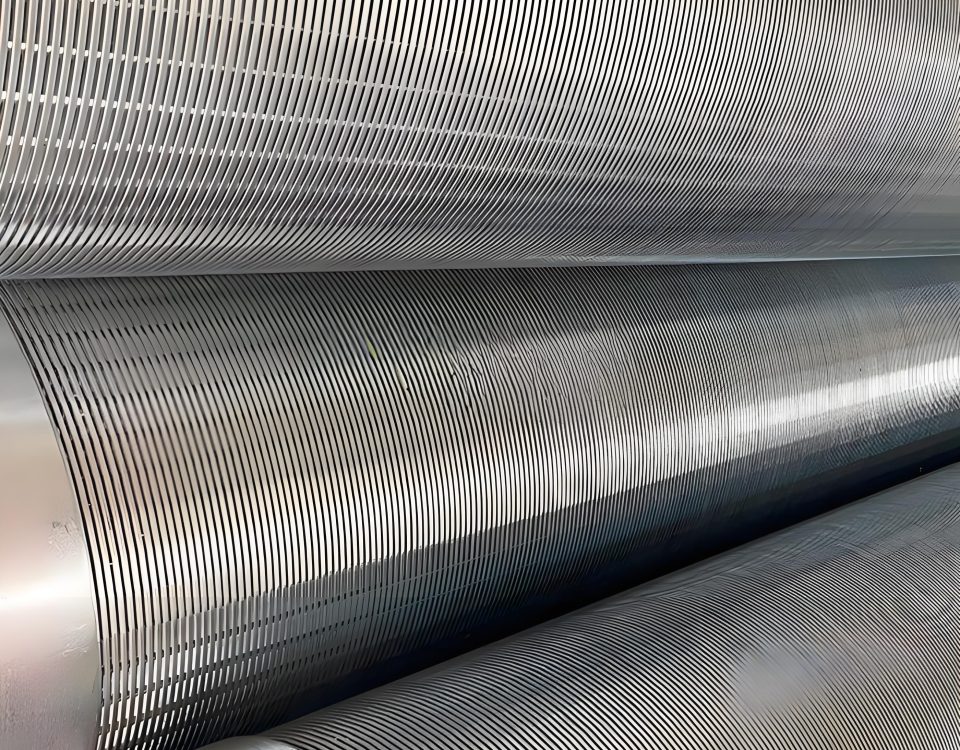

Comprendere il meccanismo di danneggiamento microscopico di una rete metallica intrecciata, bisogna pensare come il fluido. Immagina una soluzione salina ad alta velocità, saturo di particelle angolari di quarzo, impennandosi attraverso i percorsi tortuosi di una trama olandese o di una maglia quadrata spigata. Quando queste particelle si avvicinano alla superficie del filo, non lo fanno e basta “colpo” Esso; eseguono una serie di microurti ad alta frequenza che strappano via lo strato passivo di ossido di cromo dell'acciaio inossidabile.

È qui che inizia la tragedia. Nel momento in cui il film passivo viene violato, il ferro sottostante è esposto all'ambiente corrosivo del pozzo. Non stiamo guardando solo all’erosione meccanica; stiamo assistendo ad un processo sinergico “Erosione-Corrosione” ciclo. L'incontro meccanico rimuove la protezione, l'ambiente chimico bucherella la superficie, e il colpo successivo rimuove il prodotto della corrosione indebolita, approfondendo il cratere.

Parametri quantitativi dell'ambiente del microdanno

Nella nostra ricerca e test di produzione, simuliamo le condizioni estreme del pozzo per mappare i limiti delle strutture tessute S316L e S304L. La tabella seguente illustra le variabili critiche che determinano il tasso di danno microscopico in un ambiente con controllo della sabbia.

Tavolo 1: Parametri sperimentali per la sensibilità all'erosione-corrosione

| Parametro | Unità | Intervallo di valori (Standard di prova) | Impatto sui microdanni |

| Velocità delle particelle ($V_p$) | SM | 5.0 – 45.0 | Energia cinetica $E_k \propto V^2$; governa la profondità del cratere |

| Angolo di impatto ($\alpha$) | gradi | 15° – 90° | 30° massimizza il taglio; 90° massimizza la fatica |

| Concentrazione di sabbia | WT% | 0.5% – 15% | Regola la frequenza degli impatti e il tasso di intasamento |

| Durezza delle particelle | Mohs | 6.5 – 7.5 (Quarzo) | Una maggiore durezza porta alla deformazione plastica |

| Apertura a rete (Slot) | μm | 50 – 500 | Determina la formazione di ponti e l'ostruzione dei pori |

Il meccanismo dell'intasamento: Il preludio al fallimento

Intasamento (o collegamento) è spesso il precursore dell'erosione. Quando la distribuzione granulometrica (PSD) della sabbia della formazione interagisce con la rete, osserviamo la formazione di a “ponte di sabbia.” Se il ponte è stabile, lo schermo funziona perfettamente. Tuttavia, se la velocità del fluido aumenta, il ponte diventa un ugello localizzato.

Come l'area di flusso effettiva ($A_e$) diminuisce a causa dell'ostruzione parziale, la velocità del flusso localizzato attraverso i restanti pori aperti aumenta in modo esponenziale. Secondo il principio di Bernoulli e l’equazione di continuità, un 50% la riduzione dell'area aperta può portare ad un aumento di quattro volte dell'energia cinetica delle particelle che colpiscono. Questo “Danno autoaccelerato” è il motivo per cui uno schermo sembra a posto anche di giorno 100 può fallire catastroficamente di giorno 105.

Morfologia del microdanno: Taglio vs. Deformazione

Quando analizziamo la rete metallica danneggiata al microscopio elettronico a scansione (Quale), classifichiamo il danno in due modalità principali:

- Microtaglio (Il problema dei 30°): A bassi angoli di impatto, i granelli di sabbia angolari agiscono come piccoli strumenti da tornio. Staccano sottili nastri di filo di acciaio inossidabile. Ciò riduce il diametro del filo, indebolendo l’integrità strutturale della trama.

- Deformazione ripetuta / Fatica (Il problema dei 90°): Ad angoli di impatto elevati, l'energia cinetica viene assorbita dal filo come deformazione plastica. La superficie diventa indurita e fragile. Nel corso di milioni di cicli, microfessurazioni si propagano lungo i bordi di grano della struttura austenitica, alla fine portando a “spezzamento del filo.”

Scienza materiale: L’ultima resistenza della lega

La nostra filosofia produttiva affonda le sue radici nel “Pre-tensione” della trama. Utilizzando un processo di ricottura sotto vuoto dopo che il filo è stato tessuto, riduciamo le tensioni residue che agiscono come “lenti di ingrandimento” per danni da erosione. Inoltre, la composizione chimica della nostra rete è rigorosamente controllata per massimizzare la Numero equivalente alla resistenza alla resistenza (Legna).

Un PREN più alto garantisce che anche quando la sabbia colpisce il filo, il tasso di sostanze chimiche “ripassivazione” (la guarigione dello strato di ossido) è più veloce della velocità di rimozione meccanica. Per ambienti ad alto contenuto di CO2 e H2S, Nostro S31603 (316L) mesh con un contenuto di Mo > 2.0% è il requisito di base per prevenire la vaiolatura microscopica che spesso funge da “nicchia” per l'ancoraggio dei granelli di sabbia e il successivo intasamento.

Ingegneria strutturale integrata: Perché i nostri schermi resistono

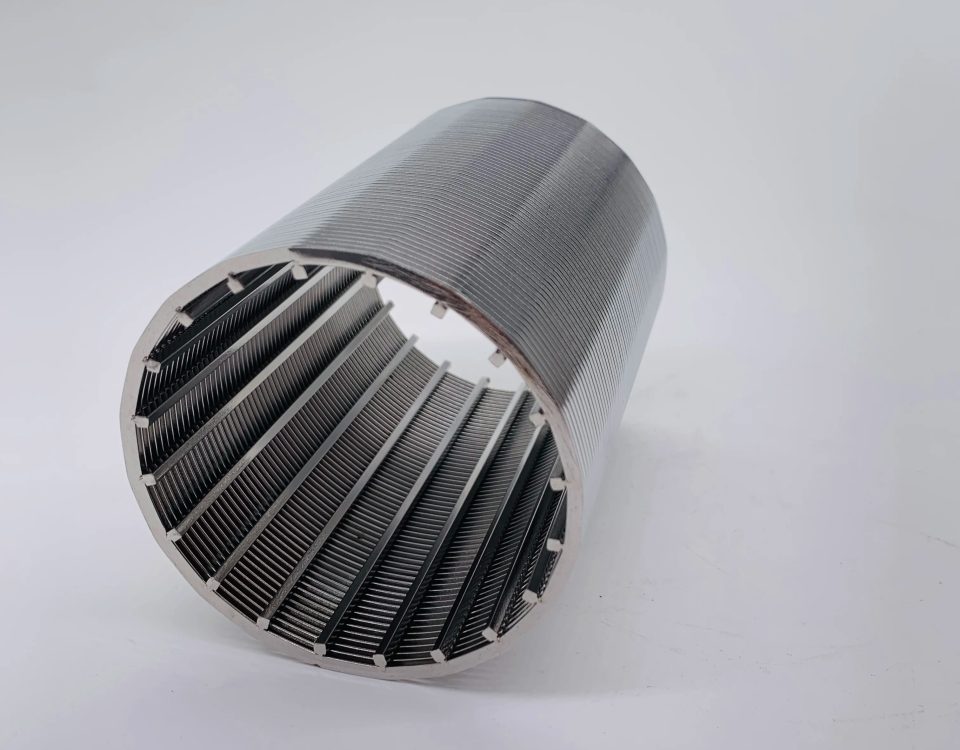

L'analisi tecnica degli schermi di controllo della sabbia deve passare da una vista 2D ad una vista strutturale 3D. Non forniamo solo una mesh; forniamo un “Strato di filtrazione composito.” Ciò in genere comporta:

- Il velo protettivo esterno: Prendendo il peso del flusso ad alta velocità e diffondendo l'energia cinetica.

- La maglia del filtro primario: Tessuto di precisione per la formazione $D_{50}$ o $D_{10}$ requisiti.

- Lo strato drenante: Garantire che una volta che una particella passi attraverso la rete, viene immediatamente sgombrato, prevenendone l'interno “insabbiarsi.”

Controllando il “Tenuta del tessuto,” ci assicuriamo che le aste di supporto e il filo del filtro agiscano come una singola unità. Nei nostri test, questo approccio integrato riduce la vibrazione dei singoli fili, che è un importante, eppure spesso ignorato, causa dell’allargamento dei pori indotto dalla fatica.

Riepilogo dei risultati scientifici

Lo insegna la ricerca sui meccanismi del microdanno “Durezza” non è l'unica risposta. Uno schermo deve essere Difficile (per assorbire energia) e Chimicamente reattivo (per guarire la sua pelle). La sinergia tra le dinamiche dei flussi (Tavolo 1) e le proprietà metallurgiche (Legna) determina il successo economico del pozzo.

La nostra azienda è in prima linea in questo microscopico campo di battaglia. Non vendiamo solo cavi; vendiamo il risultato di migliaia di ore di modellazione di erosione-corrosione. Quando il tuo progetto di completamento si trova ad affrontare la dura realtà di un pozzo di gas ad alta velocità o di un pozzo petrolifero orizzontale, la nostra profondità tecnica garantisce che il tuo filtro rimanga una barriera, non un punto di fallimento.

Fornire una previsione scientifica rigorosa della durata di servizio di uno schermo per il controllo della sabbia, dobbiamo integrare le leggi sull'usura meccanica con la natura stocastica dell'impatto delle particelle. Prevedere il cedimento di una rete tessuta è essenzialmente una gara tra i Perdita del muro critico del filo e del Rapporto di allargamento dei pori.

Il quadro matematico della previsione della vita utile

Il nostro modello predittivo utilizza una versione modificata del Equazione dell'erosione di Finnie, adattato specificamente per la geometria sottile dei fili intrecciati in un ambiente fluido sommerso. Il volume di materiale rimosso ($V$) per unità di massa di erodente viene calcolata come segue:

Dove:

- $m$: Massa dei granelli di sabbia che colpiscono.

- $v$: Velocità localizzata (amplificato dal fattore di intasamento).

- $p$: Stress da flusso dell'acciaio inossidabile (PER ESEMPIO., S316L).

- $\alpha$: L'angolo di incidenza.

- $\psi, \phi, q$: Costanti derivate dai nostri test empirici di laboratorio su strutture tessute.

Nel nostro monologo interno della progettazione ingegneristica, non guardiamo solo alla velocità media. Dobbiamo rendere conto del Fattore di concentrazione della velocità ($\xi$). Poiché la sabbia si accumula in alcune zone della rete, il “efficace” la velocità attraverso i restanti pori aperti può aumentare di un fattore pari a 3 A 5, portando ad un’accelerazione non lineare del danno.

Correlazione quantitativa: Tasso di erosione vs. Dinamica dei fluidi

In base ai nostri test sul circuito dei liquami ad alta velocità, abbiamo mappato la relazione tra i parametri del fluido e il danno micromeccanico della rete.

Tavolo 2: Durata utile simulata & Correlazione della profondità dell'erosione

| Velocità del fluido (SM) | Concentrazione di sabbia (ppm) | Tasso di erosione misurato (mm/anno) | Durata prevista della mesh (Mesi) | Modalità di fallimento |

| 0.5 | 500 | 0.012 | 120+ | Usura trascurabile |

| 2.0 | 2,000 | 0.085 | 48 | Vaiolatura/intasamento |

| 5.0 | 5,000 | 0.420 | 14 | Assottigliamento del filo |

| 12.0 | 10,000 | 1.850 | 3 | Svolta |

Il meccanismo microscopico di “Svolta”

Il guasto si verifica quando il diametro del filo ($d$) è ridotto ad una soglia critica dove non può più resistere Pressione differenziale ($\Delta P$) attraverso lo schermo.

Per una rete intrecciata, il “Fattore di stabilità dei pori” ($S_p$) è definito come:

Una volta $S_p$ scende al di sotto di un valore critico (in genere 0.4 per S316L), i fili subiscono un'instabilità localizzata o “manovra” effetto. La dimensione dei pori aumenta improvvisamente da, Per esempio, 150μm fino a 400μm. Questo è il Punto di svolta. In questo momento, lo schermo cessa di essere un filtro e diventa un passaggio per la distruzione della formazione.

Strategia ingegneristica: Estendendo il “Zona sicura”

I vagli per sabbia ad alte prestazioni della nostra azienda sono progettati con un “Indennità di erosione.” Utilizzando a Rete calandrata per carichi pesanti, otteniamo diversi vantaggi tecnici:

- Incrudimento del lavoro: Il processo di calandratura aumenta la durezza superficiale dei fili, aumentando il valore di $p$ (sollecitazione del flusso) nella nostra equazione dell’erosione.

- Appiattimento della geometria: Un profilo del filo più piatto riduce la “Punto di stagnazione” del fluido, incoraggiando le particelle a scivolare sulla superficie anziché colpirla ad angoli di impatto elevati.

- Tessitura ridondante: Utilizziamo a “Sinterizzato multistrato” approccio in cui una rete sacrificale secondaria protegge lo strato di filtrazione primario, raddoppiando efficacemente la vita utile prevista nei pozzi di gas ad alta velocità.

Perché scegliere il nostro approccio scientifico?

La maggior parte dei fornitori fornisce uno schermo basato su una dimensione di slot statica. Forniamo un Garanzia di prestazione dinamica. La nostra proposta tecnica per il tuo progetto includerà:

- CFD (Fluidodinamica computazionale) Modellazione: Identificare “Punti caldi” nel pozzo dove l’erosione sarà più grave.

- Ottimizzazione della selezione dei materiali: Un'analisi costi-benefici tra SS304L, SS316L, e acciai Duplex in base alle vostre specifiche $H_2S$ e livelli di cloruro.

- Pianificazione dello sviluppo: Guida al pozzo iniziale “disegno” tariffe per consentire la formazione di una stabilità, ponte di sabbia protettivo che riduce al minimo l'erosione a lungo termine.

Nella scienza del controllo della sabbia, lo schermo più costoso è quello che si guasta prematuramente. I nostri schermi in tessuto S316L sono progettati non solo per adattarsi al foro, ma per sopravvivere al flusso.