La profunda influencia de los procesos de fabricación en la microestructura y el rendimiento de las pantallas de acero inoxidable

Septiembre 6, 2025

La guía esencial para el tubo de filtro de pantalla del pozo de agua

Septiembre 14, 2025La influencia de los procesos de fabricación en la microestructura y el rendimiento de las pantallas de acero inoxidable

La selección de una aleación de acero inoxidable (P.EJ., 304, 316L, 2205) para una pantalla de pozo es simplemente el primer paso para definir su rendimiento potencial. Mientras que la composición química nominal de la aleación establece la línea de base para propiedades como la resistencia a la corrosión y la estabilidad de la fase, es el proceso de fabricación que finalmente dicta la microestructura del mundo real, propiedades mecánicas, y durabilidad a largo plazo de la pantalla final. Cada etapa de transformación, del metal fundido a un dispositivo de filtración diseñada por precisión, imparte cambios específicos y a menudo profundos a la arquitectura interna del material: su microestructura. Comprender esta relación íntima entre el proceso, estructura, y las propiedades son primordiales para los ingenieros, hidrogenólogos, y diseñadores de pozos para especificar y utilizar estos componentes críticos de manera efectiva.

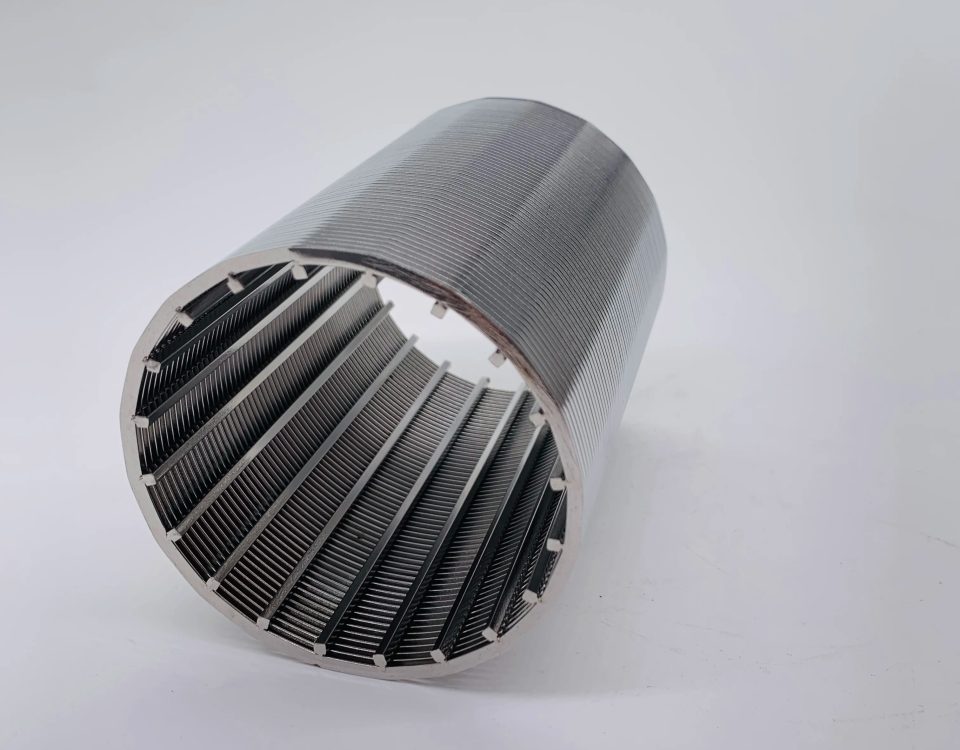

Este análisis deconstruirá las principales vías de fabricación para pantallas de pozo de acero inoxidable, enfocando los métodos dominantes para crear tuberías ranuradas y pantallas envueltas en alambre, y dilucidan cómo cada operación altera la microestructura y, por extensión, las métricas clave de rendimiento de la fuerza del colapso, resistencia a la corrosión, vida de fatiga, e integridad de la ranura.

1. Conceptos fundamentales: El enlace entre el proceso, Estructura, y propiedades

Antes de profundizar en procesos específicos, Es crucial establecer el principio de ciencia de los materiales fundamentales: Procesamiento → Estructura → Propiedades.

-

Tratamiento: Esto abarca todos los pasos de fabricación: fusión, fundición, Trabajo caliente y frío, tratamiento térmico, mecanizado, y acabado.

-

Estructura: Esto se refiere a la arquitectura interna del material a varias escalas:

-

Escala atómica: Estructura cristalina (FCC Austenite, BCC Ferrite, etcetera.), homogeneidad de la composición química, presencia de fases secundarias (carburos, nitruros).

-

Escala microscópica: Tamaño de grano, personaje límite de grano, distribución de fase, densidad de dislocación, y textura (Orientación de grano preferido).

-

Escala macroscópica: Vacío, inclusiones, tensiones residuales, y acabado superficial.

-

-

Propiedades: La mecánica resultante (límite elástico, dureza, tenacidad), químico (resistencia a la corrosión), y físico (permeabilidad magnética) comportamiento.

Un cambio en la ruta de procesamiento inevitablemente altera la estructura, que controla directamente las propiedades. El objetivo de la fabricación optimizada es guiar estos cambios estructurales para lograr el conjunto de propiedades más deseable para la aplicación.

2. Producción de materia prima: La génesis de la microestructura

El viaje comienza con la producción del acero inoxidable crudo, que forma la tubería o el cable utilizado más tarde.

UN. Derretir y fundir:

El acero inoxidable se produce típicamente en hornos de arco eléctrico (EAF) seguido de refinación en una descarburización de oxígeno de argón (AOD) buque. Este proceso controla con precisión el contenido de carbono y minimiza las impurezas. El acero fundido se lanza continuamente en losas o palanquillas..

-

Impacto microestructural: El proceso de solidificación crea una gruesa, ramificado (como un árbol) microestructura. Se produce la segregación química, donde los elementos de aleación como el cromo y el molibdeno no se distribuyen uniformemente, sino que se concentran en los espacios entre los brazos dendríticos. Esta heterogeneidad puede crear puntos débiles localizados para el inicio de la corrosión si no se aborda más adelante.

-

Impacto en el rendimiento: Un grueso, La estructura fundida segregada tiene menor resistencia mecánica y dureza inferior. Es completamente inadecuado para la fabricación directa en una pantalla de pozo. Esto requiere un procesamiento mecánico posterior para refinar la estructura.

B. Trabajo caliente (Rolling/forja en caliente):

Los billetes de reparto se recalentan a altas temperaturas (Típicamente por encima de 1000 ° C para aceros austeníticos) donde el acero está en un suave, fase austenítica dúctil. Luego se enrollan o forjan en dimensiones más pequeñas., como barras o los huecos iniciales para tuberías.

-

Impacto microestructural: Este es un proceso de recristalización dinámica. Los granos de fundición grueso están deformados y rotos. Nuevo, fino, y Equiaxed (Uniforme en todas las direcciones) Los granos se nuclean y crecen. Esto refina significativamente el tamaño del grano. El trabajo caliente también ayuda a reducir (pero no eliminar) la segregación química de la fundición promoviendo la difusión.

-

Impacto en el rendimiento:

-

Fuerza y dureza: La relación Hall-Petch establece que el rendimiento de la resistencia aumenta inversamente con la raíz cuadrada del diámetro del grano. Refinamiento de grano es el único mecanismo que aumenta simultáneamente tanto la fuerza como la dureza. Un grano fino, La estructura de trabajo caliente es más fuerte y más resistente al impacto y la fractura que la estructura de fundición gruesa.

-

Resistencia a la corrosión: Un fino, La estructura de grano más homogénea promueve la formación de una capa de óxido de cromo pasivo más uniforme y protectora (Cr₂o₃) en la superficie.

-

3. Fabricación de tuberías y cables: Estableciendo el escenario

El producto en caliente se procesa más en los formularios necesarios para las pantallas: tubería sin costura para pantallas ranuradas y varilla para envoltura de alambre.

UN. Producción de tuberías sin costura (P.EJ., Proceso de molino de enchufe de Mannesmann):

Una barra de trabajo caliente está perforada para crear una cáscara hueca, que luego se alarga y enrolla al diámetro final y al grosor de la pared.

-

Impacto microestructural: El proceso implica más trabajo en caliente, Refinando aún más la estructura de grano. La microestructura final es una austenita de grano fino (En 300 esterillas de la serie). La tubería puede ser recocida y apagada a partir de entonces para disolver cualquier carbón que pueda haber precipitado durante el enfriamiento lento de las temperaturas de trabajo en caliente.

B. Producción de tuberías soldadas (P.EJ., soldadura continua):

Una franja de acero (Oveja) se pasa a través de rollos de formación que lo doblan en forma cilíndrica. Los bordes se calientan y se forjan para formar una soldadura.

-

Impacto microestructural:

-

Metal base: La tira en sí típicamente es enriquecida y recocida, dándole una multa, Estructura de grano recristalizada.

-

Zona de soldadura: El proceso de soldadura crea un Zona afectada por el calor (Cría). La microestructura en el haz se altera por el calor intenso:

-

Precipitación: En grados no estabilizados como 304 o 316, La exposición a temperaturas en el rango de 450-850 ° C puede causar precipitación de carburo de cromo (sensibilización) en los límites de grano. Esto agota la matriz circundante de cromo, hacer que estas zonas sean altamente susceptibles a corrosión intergranular.

-

Crecimiento de grano: Las áreas adyacentes a la soldadura pueden experimentar un crecimiento significativo de grano, Reducir la fuerza y la dureza.

-

-

Impacto en el rendimiento: La costura de soldadura puede ser un punto débil potencial. Si la tubería no se recoce y se apaga la tubería para volver a disolver los carburos, El haz se convierte en un sitio principal para un ataque corrosivo, que puede conducir a una falla prematura bajo carga. Para aplicaciones críticas, tubos o tuberías sin costuras hechas de “L” calificaciones (P.EJ., 316L, con carbono ultra bajo) se prefieren mitigar este riesgo.

-

C. Dibujo de alambre para pantallas de alambre:

La varilla se tira a través de una serie de troqueles progresivamente más pequeños para reducir su diámetro al calibre preciso requerido para el cable de envoltura.

-

Impacto microestructural: El dibujo de alambre es una forma severa de trabajo en frío. Introduce un número masivo de dislocaciones en la estructura cristalina. Los granos, que inicialmente fueron equios, alargarse en la dirección del dibujo. Esto crea un muy microestructura anisotrópica (Las propiedades difieren con la dirección).

-

Impacto en el rendimiento:

-

Fuerza: El trabajo en frío aumenta drásticamente el rendimiento y la resistencia a la tracción a través de endurecimiento de la tensión (Trabajar endureciendo). La fuerza de rendimiento de un muy dibujado 316 El cable puede ser más del doble que el de su contraparte recocida.

-

Ductilidad: La compensación es una reducción severa en la ductilidad y la dureza. El cable se vuelve más difícil pero más frágil.

-

Estrés residual: El proceso introduce tensiones de tracción residuales significativas en la superficie, que puede ser perjudicial para el rendimiento de la corrosión y la fatiga si no se alivia.

-

4. Fabricación de pantalla: La fase más crítica

Aquí es donde la tubería o el cable se transforma en una pantalla funcional, y donde ocurren los cambios microestructurales más dramáticos.

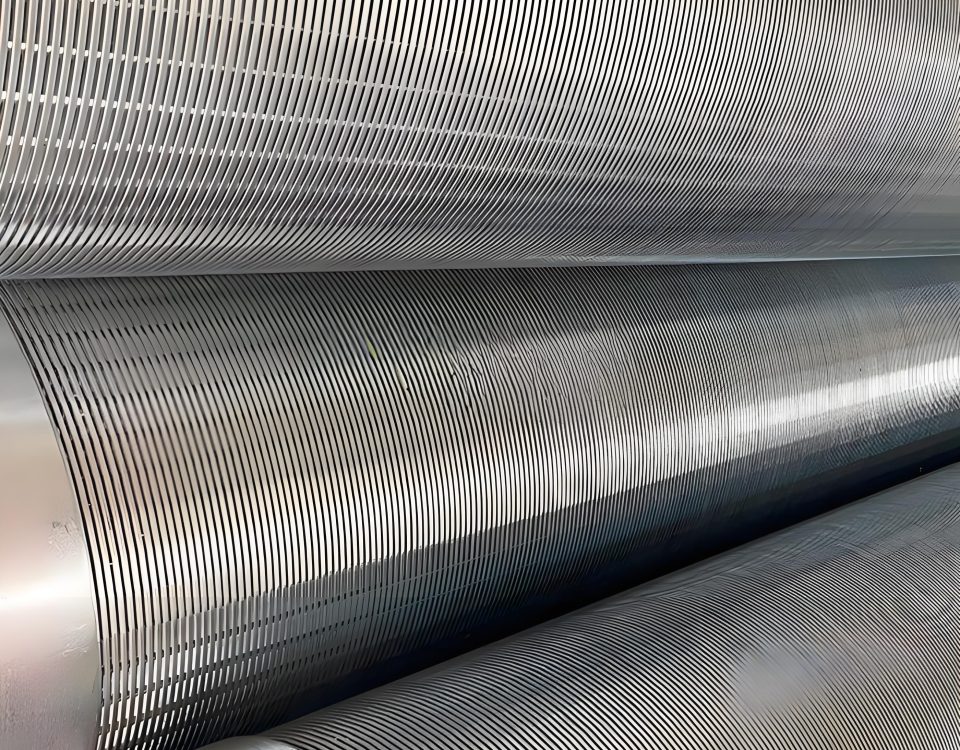

UN. Procesos de ranura (Puñetazos, Corte por láser, Corte de chorro de agua)

-

Puñetazo/estampado: Una herramienta endurecida golpea el patrón de ranura a través de la pared de la tubería.

-

Impacto microestructural: Esta es una operación extrema de trabajo en frío localizada en el perímetro de la ranura. El material en el borde de la ranura se deforma plásticamente en un grado masivo, creando un zona endurecida por el trabajo con una densidad de dislocación muy alta. La estructura del grano está severamente distorsionada. El proceso también presenta tensiones residuales—Típicamente compresión en la superficie pero con tensiones de tracción justo debajo.

-

Impacto en el rendimiento:

-

Fuerza: Los bordes de la ranura se vuelven muy duros y resistentes al desgaste, que es beneficioso para la resistencia a la abrasión.

-

Corrosión: La alta tensión residual y la capa pasiva interrumpida en la zona endurecida del trabajo pueden hacer que estas áreas sean más susceptibles a Agrietamiento de la corrosión del estrés (SCC) y corrosión de picadura, especialmente en ambientes que contienen cloruros o sulfuro de hidrógeno. Lo duro, La superficie microgriada dejada por golpes proporciona sitios de iniciación ideales para pozos.

-

Fatiga: La combinación de un concentrador de tensión geométrica (la ranura) y las tensiones de tracción residuales reducen significativamente el fatiga de la pantalla. La carga cíclica de la operación de la bomba o el martillo de agua pueden iniciar grietas de fatiga en las raíces de la ranura.

-

-

-

Corte por láser: Un haz láser de alta potencia se derrite y vaporiza el metal para formar la ranura.

-

Impacto microestructural: El intenso, La entrada de calor localizada crea un nuevo HAZ a lo largo del borde de corte. La secuencia de microestructuras es:

-

Zona de fusión: El mismo borde donde el metal estaba fundido y rápidamente solidificado, Formando una estructura en forma de fundición de dendritas finas.

-

Zona afectada por el calor (Cría): Adyacente a la zona de fusión, donde el material se calentó debajo de su punto de fusión pero lo suficientemente alto como para alterar su estructura. Esto puede incluir:

-

Crecimiento de grano.

-

Precipitación potencial de carburo en el rango de temperatura de sensibilización.

-

Formación de un tinte de calor: un grueso, capa de óxido no protectora (a menudo azul o marrón) que se agota en cromo.

-

-

-

Impacto en el rendimiento:

-

Precisión: Produce un mucho más limpio, ranura más precisa con un mejor acabado superficial que golpear.

-

Corrosión: El tinte de calor y cualquier sensibilización en el HAZ son severas vulnerabilidades para la corrosión de picaduras y grietas. Por esta razón, Las pantallas de corte láser de alta calidad deben someterse a una limpieza posterior a la cortes (encurtido/pasivación) Para quitar el tinte de fuego y restaurar la capa pasiva. La electropulencia es una excelente opción, ya que suaviza la superficie y la deja en un estado altamente resistente a la corrosión.

-

Estrés residual: El proceso induce tensiones térmicas significativas, pero generalmente tienen un carácter diferente de las tensiones mecánicas desde el golpe.

-

-

-

Corte de chorro de agua abrasivo: Utiliza una corriente de alta presión de agua mezclada con granate abrasivo para erosionar el material.

-

Impacto microestructural: Este es un corte frío proceso. Implica una entrada de calor mínima, Entonces no hay haz, Sin transformaciones de fase, y sin distorsiones térmicas.

-

Impacto en el rendimiento:

-

No HAZ: La microestructura del material base hasta el borde de la ranura permanece sin cambios. Esta es una gran ventaja para la resistencia a la corrosión..

-

Acabado superficial: El borde de corte tiene un mate, acabado áspero que, mientras está libre de daño térmico, todavía puede ser un sitio para la adhesión de partículas y el inicio de la grieta. Todavía se recomienda la pasivación posterior a la corta.

-

Estrés residual: Presenta un estrés residual nuevo y mínimo, En su mayoría de naturaleza mecánica desde el impacto abrasivo.

-

-

B. Envoltura de alambre y soldadura

El cable dibujado está envuelto helicoidal alrededor de una variedad de varillas longitudinales o un tubo base perforado y se suelde en cada punto de contacto.

-

Impacto microestructural (Puntos de soldadura): Cada soldado de la mancha crea un pequeño, Zona de fusión localizada y Haz. Los mismos riesgos de sensibilización, crecimiento de grano, y la formación de tinte de calor se aplica aquí. El efecto acumulativo de miles de puntos de soldadura puede ser significativo para el rendimiento general de la pantalla.

-

Impacto en el rendimiento:

-

La tubería base proporciona la resistencia estructural primaria, mientras que la envoltura de cable define el tamaño de la ranura.

-

El riesgo principal de corrosión es en cada pepita de soldadura. Las prácticas de soldadura inadecuadas o la falta de limpieza posterior a la fabricación pueden hacer de estos puntos los Aquiles’ talón de toda la asamblea, conduciendo a la corrosión localizada y al desentrañar el alambre del cable.

-

5. Procesos de acabado: Definición del estado de la superficie

UN. Tratamiento térmico (Recocido):

Realizado para aliviar el estrés, ablandar el material de trabajo frío, o disolver los carburos precipitados.

-

Recocido de solución & Temple: La pantalla se calienta a alrededor de 1050-1100 ° C (para 316), sostenido para disolver todos los carburos en solución sólida, luego se apagó rápidamente en agua.

-

Impacto microestructural: Restablece la microestructura. Crea un plano austenítico, equivalente, y estructura de grano recristalizada con carburos disueltos y sin trabajo en frío. Elimina prácticamente todas las tensiones residuales.

-

Impacto en el rendimiento:

-

Resistencia a la corrosión: Maximizado. Elimina completamente la sensibilización y proporciona la mejor resistencia posible a las picaduras y SCC.

-

Fuerza: Devuelve el material a su suave, Dukes, Estado recocido con baja resistencia al rendimiento. Esto puede ser perjudicial para colapsar la fuerza. Por lo tanto, El recocido de solución a menudo se realiza antes Pasos finales de formación de frío (como ranura) Si se requiere una alta resistencia al colapso.

-

-

-

Alivio del estrés: Realizado a temperaturas más bajas (P.EJ., ~ 400-500 ° C) para reducir las tensiones residuales internas sin alterar significativamente la estructura o la fuerza del grano.

-

Impacto microestructural: Permite que las dislocaciones reorganen y aniquilen, Reducción de estrés.

-

Impacto en el rendimiento: Mejora la resistencia al SCC y la estabilidad dimensional sin una gran pérdida de resistencia obtenida por el trabajo en frío.

-

B. Decapado y pasivado:

Tratamientos químicos críticos para el rendimiento de la corrosión.

-

decapado: Utiliza una mezcla de ácido nítrico e hidrofluórico para eliminar la contaminación de la superficie, escala, y tinte de calor (la capa empobrecida por el cromo).

-

Pasivación: Utiliza ácido nítrico (o a veces ácido cítrico) para promover la rápida formación de un nuevo, continuo, y capa protectora de óxido de cromo en la superficie recién expuesta.

-

Impacto microestructural: Estos procesos no cambian la microestructura a granel, pero son absolutamente vitales para restaurar el microestructura de superficie Integridad de corrosión después de procesos térmicos como soldadura o corte láser.

C. Electropulencia:

Un proceso electroquímico que elimina una capa delgada de material de superficie.

-

Impacto microestructural: Se elimina preferentemente picos microscópicos, Dejando una superficie ultra suave. También elimina el trabajo endurecido, capa superficial perturbada dejada por procesos mecánicos.

-

Impacto en el rendimiento:

-

Resistencia a la corrosión: Mejoró drásticamente al proporcionar una superficie lisa con menos sitios para el inicio del pozo y enriquecer el contenido de cromo de la superficie.

-

Capacidad de limpieza: La superficie lisa previene la adhesión bacteriana y facilita la pantalla de limpiar y rehabilitar.

-

Síntesis: Implicaciones de rendimiento de la vía de fabricación

La secuencia de fabricación elegida crea un producto final con una firma estructural específica:

-

Vía de alta resistencia al colapso: Esto requiere una microestructura muy fría.

-

Proceso: Drawing en frío de la tubería + ranura fría (puñetazos) + tal vez Alivio de baja tensión.

-

Estructura: Alta densidad de dislocación, granos alargados, Alto estrés residual.

-

Compensación: Resistencia mecánica superior pero Ductilidad reducida y resistencia a la corrosión potencialmente menor Debido a los estresados, superficie perturbada.

-

-

Vía de resistencia a la alta corrosión: Esto requiere una recristalizada, sin estrés, y microestructura homogénea con una superficie perfecta.

-

Proceso: Solución Tubo recocido + cortar láser/chorro de agua + Pickling/pasivación exhaustivo.

-

Estructura: Granos equios, carburos disueltos, estrés residual mínimo, superficie prístina.

-

Compensación: Rendimiento de corrosión óptimo pero menor resistencia mecánica, Confiar en las paredes más gruesas para lograr las clasificaciones de colapso requeridas.

-