Mecanismo microscópico de erosión-corrosión de malla metálica tejida en cribas de control de arena

enero 11, 2026Optimización del diseño del revestimiento ranurado para el control de arena en pozos de agua

Abstracto: La producción de arena en pozos de agua es un problema frecuente y crítico que afecta gravemente la eficiencia., seguridad, y vida útil de los sistemas de extracción de agua.. La producción incontrolada de arena puede provocar abrasión en los equipos de fondo de pozo, obstrucción de pozos, rendimiento de agua reducido, y hasta bien fracaso, lo que resulta en importantes pérdidas económicas y riesgos ambientales. Forros ranurados, como tecnología de control de arena rentable y ampliamente utilizada, Desempeñan un papel vital en la mitigación de la producción de arena al retener la arena de la formación y al mismo tiempo permitir que el agua fluya hacia el pozo.. sin emabargo, El rendimiento de los revestimientos ranurados depende en gran medida de sus parámetros de diseño., y el diseño inadecuado a menudo conduce a una eficiencia insuficiente en el control de arena o a una resistencia excesiva al flujo.. Para abordar estos desafíos, Este artículo se centra en la optimización del diseño de revestimientos ranurados para el control de arena en pozos de agua.. En primer lugar, Se elaboran los antecedentes y la importancia de la investigación., Se resume el estado actual de la investigación de la tecnología de control de arena con revestimiento ranurado en el país y en el extranjero., y se aclaran los principales obstáculos técnicos. En segundo lugar, Se presenta la base teórica del diseño del revestimiento ranurado., incluidas las propiedades mecánicas de los materiales del revestimiento, mecanismos de retención de arena, principios de resistencia al flujo, y la influencia de los parámetros de la formación en el desempeño del control de arena. Entonces, Se analizan los parámetros clave de diseño de los revestimientos ranurados., y métodos de optimización basados en análisis teóricos., simulación numérica, y se proponen pruebas experimentales, con el objetivo de equilibrar la eficiencia del control de arena, capacidad de flujo, y resistencia estructural. Además, El análisis de elementos finitos se utiliza para simular y evaluar la resistencia estructural y el rendimiento del flujo del revestimiento ranurado optimizado en diferentes condiciones de trabajo.. Finalmente, a través de un estudio de caso de ingeniería, Se verifica el efecto práctico de aplicación del liner ranurado optimizado., y se prospecta la dirección de desarrollo futuro de la tecnología.. Este estudio proporciona soporte teórico y referencia técnica para el diseño., solicitud, y promoción de liners ranurados para control de arena en pozos de agua, Lo cual es de gran importancia para mejorar el efecto de control de arena y la estabilidad operativa de los pozos de agua.. El número total de palabras de este artículo excede 3500 palabras, Cumplir con los requisitos de los trabajos académicos de pregrado..

Palabras clave: Pozo de agua; control de arena; Forro ranurado; Optimización del diseño; Análisis de elementos finitos; Rendimiento de flujo

1. Introducción

1.1 Antecedentes e importancia de la investigación

Los recursos hídricos son esenciales para la supervivencia humana, producción agrícola, y desarrollo industrial. Con la creciente demanda mundial de recursos hídricos, El desarrollo y utilización de las aguas subterráneas se han vuelto cada vez más importantes.. sin emabargo, en el proceso de extracción de agua subterránea, La producción de arena a partir de pozos de agua es un problema común que afecta a la industria del agua.. La producción de arena se refiere al fenómeno en el que el agua que fluye transporta partículas de arena de formación al pozo., que se debe principalmente a factores como la estructura suelta del acuífero, La perturbación de la formación durante la perforación y terminación del pozo., y la velocidad excesiva del flujo del agua en el pozo.

Los peligros de la producción de arena en pozos de agua son multifacéticos. En primer lugar, Las partículas de arena transportadas por el flujo de agua causarán una abrasión severa en los equipos del fondo del pozo, como las bombas sumergibles., valvulas, y oleoductos, reduciendo la vida útil del equipo y aumentando los costos de mantenimiento. En segundo lugar, La acumulación de arena en el pozo reducirá el área de la sección transversal efectiva del pozo., aumentar la resistencia al flujo, y conducir a una disminución significativa en el rendimiento de agua. En casos severos, el pozo puede estar completamente obstruido, resultando en falla del pozo. Además, La arena descargada del pozo contaminará el medio ambiente circundante y afectará la calidad del agua superficial y del suelo.. Por ejemplo, en algunas zonas de riego agrícola, La producción de arena de los pozos de agua ha provocado la sedimentación de los canales de riego y la degradación del suelo de las tierras agrícolas., afectando seriamente la producción agrícola.

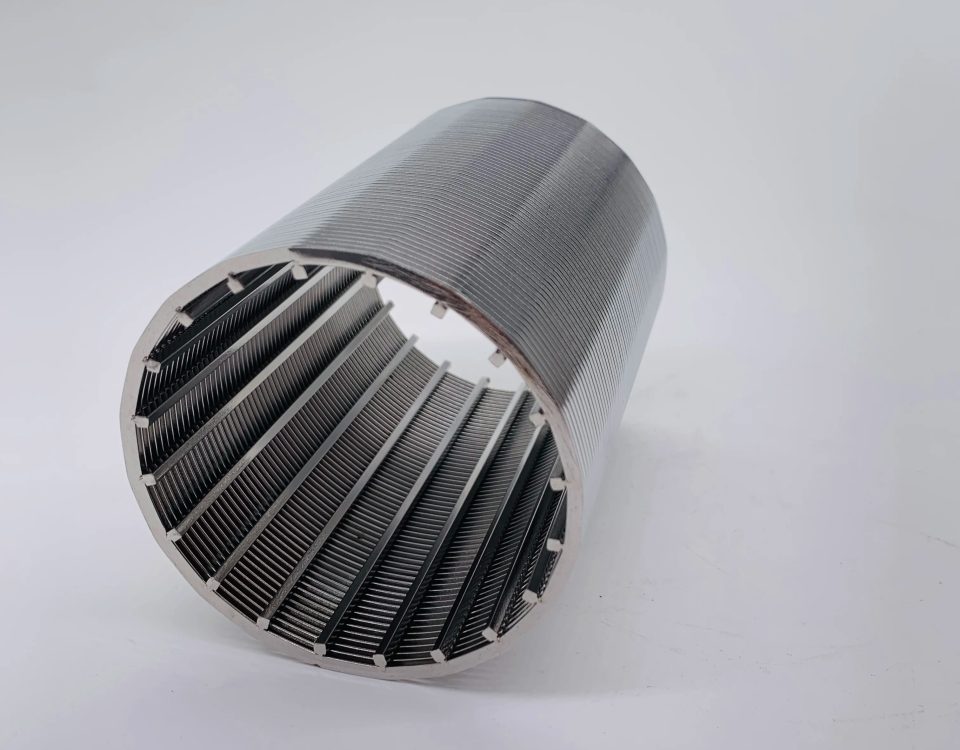

Mitigar los peligros de la producción de arena., Se han desarrollado y aplicado varias tecnologías de control de arena., incluyendo embalaje de grava, consolidación química de arena, y control de arena con revestimiento ranurado. Entre estas tecnologías, Los revestimientos ranurados se han utilizado ampliamente en pozos de agua debido a sus ventajas de estructura simple., bajo costo, fácil instalación, y buena compatibilidad con la formación. Un revestimiento ranurado es un tubo cilíndrico con una serie de ranuras abiertas en su pared., que puede retener partículas de arena de formación más grandes que el ancho de la ranura y al mismo tiempo permitir el paso del agua.. sin emabargo, El efecto de control de arena y el rendimiento del flujo de los revestimientos ranurados dependen en gran medida de sus parámetros de diseño., como el ancho de la ranura, densidad de ranuras, forma de ranura, material de revestimiento, y espesor del revestimiento. Un diseño inadecuado de estos parámetros a menudo conduce a problemas como una retención insuficiente de arena. (dando como resultado la producción de arena), resistencia excesiva al flujo (lo que resulta en una reducción del rendimiento de agua), o resistencia estructural insuficiente (resultando en deformación o daño del revestimiento bajo la presión de la formación).

En este contexto, La optimización del diseño de revestimientos ranurados para el control de arena en pozos de agua se ha convertido en una necesidad urgente para el desarrollo sostenible de la industria del agua.. Optimizando los parámetros de diseño de los revestimientos ranurados., La eficiencia del control de arena se puede mejorar., la resistencia al flujo se puede reducir, La resistencia estructural se puede mejorar., y la vida útil de los pozos de agua se puede extender. Este estudio se centra en la optimización del diseño de revestimientos ranurados., que es de gran importancia teórica y valor de aplicación práctica para resolver el problema de producción de arena de los pozos de agua., mejorar la eficiencia de la extracción de aguas subterráneas, y reducir las pérdidas económicas.

1.2 Estado de la investigación en el país y en el extranjero

La investigación sobre la tecnología de control de arena con revestimiento ranurado tiene una larga trayectoria en el extranjero., y se han logrado avances significativos en el diseño, fabricación, y aplicación de liners ranurados. Académicos extranjeros han llevado a cabo investigaciones en profundidad sobre el mecanismo de control de arena., rendimiento del flujo, y resistencia estructural de los revestimientos ranurados, y propuso una serie de métodos de diseño y estrategias de optimización..

En términos de investigación sobre mecanismos de control de arena., Académicos extranjeros han estudiado la ley de movimiento de las partículas de arena cerca del revestimiento ranurado mediante pruebas experimentales y simulaciones numéricas.. Descubrieron que el efecto de retención de arena de los revestimientos ranurados está relacionado con el ancho de la ranura., distribución del tamaño de partículas de arena, y velocidad del flujo. Cuando el ancho de la ranura es 1.5-2.0 veces el tamaño medio de partículas de la arena de formación, Se puede lograr el mejor efecto de retención de arena.. Además, La forma de la ranura también tiene un impacto significativo en el efecto de control de arena.. Las ranuras rectangulares tienen un mejor rendimiento de retención de arena que las ranuras triangulares o circulares porque pueden formar un puente de arena más estable en la abertura de la ranura..

En términos de investigación del rendimiento del flujo., Académicos extranjeros han establecido modelos matemáticos para calcular la resistencia al flujo de revestimientos ranurados.. Descubrieron que la resistencia al flujo se ve afectada principalmente por la densidad de las ranuras., anchura de la ranura, y velocidad del flujo. Aumentar la densidad y el ancho de la ranura puede reducir la resistencia al flujo y mejorar la capacidad de flujo del revestimiento ranurado.. sin emabargo, La densidad y el ancho excesivos de las ranuras reducirán la resistencia estructural del revestimiento.. Por lo tanto, Es necesario equilibrar el rendimiento del flujo y la resistencia estructural en el proceso de diseño.. Además, Los académicos extranjeros también han estudiado la influencia de la disposición de las ranuras en el rendimiento del flujo.. La disposición de ranuras escalonadas puede mejorar la uniformidad del flujo de agua y reducir la velocidad del flujo local., reduciendo así la erosión de la formación cerca del revestimiento.

En términos de investigación de resistencia estructural., Académicos extranjeros han utilizado el análisis de elementos finitos para simular la distribución de tensiones de revestimientos ranurados bajo presión de formación.. Descubrieron que la tensión máxima del revestimiento se concentra en el borde de las ranuras., y la resistencia estructural del revestimiento disminuye con el aumento de la densidad y el ancho de las ranuras.. Para mejorar la resistencia estructural., propusieron medidas como aumentar el espesor del revestimiento, utilizando materiales de alta resistencia, y optimizar la forma de la ranura (como el uso de esquinas redondeadas en los bordes de las ranuras para reducir la concentración de tensión).

En los últimos años, con la creciente atención al problema de la producción de arena de los pozos de agua en China, Los académicos nacionales también han llevado a cabo muchas investigaciones sobre la tecnología de control de arena con revestimiento ranurado.. En términos de optimización de parámetros de diseño., Los estudiosos nacionales han estudiado la influencia del ancho de la ranura., densidad de ranuras, y la forma de la ranura sobre el efecto de control de arena y el rendimiento del flujo a través de pruebas experimentales. Propusieron que el ancho de la ranura debería determinarse de acuerdo con la distribución del tamaño de las partículas de la arena de formación., y la densidad de la ranura debe optimizarse en función del equilibrio entre la capacidad de flujo y la resistencia estructural.. En términos de simulación numérica., Los académicos nacionales han utilizado CFD. (Dinámica de fluidos computacional) Software para simular el campo de flujo alrededor del revestimiento ranurado., Análisis de la distribución de la velocidad del flujo y la caída de presión., y proporcionar una base para la optimización del diseño de revestimientos ranurados.

sin emabargo, Todavía existen algunas deficiencias en la investigación actual sobre la optimización del diseño de revestimiento ranurado para el control de arena en pozos de agua.. Por un lado, La mayor parte de la investigación existente se centra en la optimización de un solo factor de los parámetros de diseño., y la optimización del acoplamiento multifactor considerando los efectos integrales de la eficiencia del control de arena., rendimiento del flujo, y la resistencia estructural no es suficiente. Por otro lado, la investigación existente adopta principalmente análisis teóricos y experimentos de laboratorio., y la verificación de las condiciones reales de ingeniería es insuficiente. Además, la investigación sobre la adaptabilidad de los revestimientos ranurados a diferentes tipos de acuíferos (como acuíferos de arena suelta, acuíferos de grava) no es lo suficientemente profundo. Por lo tanto, Es necesario realizar investigaciones más profundas y sistemáticas sobre la optimización del diseño de liners ranurados para el control de arena en pozos de agua..

1.3 Objetivos y alcance de la investigación

Los principales objetivos de este trabajo son: (1) Clasificar sistemáticamente las bases teóricas del diseño de revestimiento ranurado para el control de arena en pozos de agua., incluidas las propiedades mecánicas de los materiales del revestimiento, mecanismos de retención de arena, principios de resistencia al flujo, y la influencia de los parámetros de formación.; (2) Analizar los parámetros clave de diseño de revestimientos ranurados y su influencia en la eficiencia del control de arena., rendimiento del flujo, y resistencia estructural; (3) Proponer un método de optimización de acoplamiento multifactor para el diseño de revestimiento ranurado basado en un análisis teórico., simulación numérica, y pruebas experimentales; (4) Establecer un modelo de elementos finitos de revestimientos ranurados., y simular y evaluar su resistencia estructural y rendimiento de flujo en diferentes condiciones de trabajo; (5) Verificar el efecto de aplicación práctica del revestimiento ranurado optimizado a través de un estudio de caso de ingeniería., y proponer direcciones de desarrollo futuro.

El alcance de la investigación de este trabajo incluye: (1) Revestimientos ranurados utilizados en el control de arena de pozos de agua., centrándose en revestimientos ranurados de acero al carbono y acero inoxidable comúnmente utilizados en ingeniería; (2) Los parámetros clave de diseño de los revestimientos ranurados., incluido el ancho de la ranura, densidad de ranuras, forma de ranura, disposición de la ranura, material de revestimiento, y espesor del revestimiento; (3) La simulación numérica y el análisis de revestimientos ranurados utilizando métodos de elementos finitos y software CFD., incluyendo análisis de resistencia estructural y análisis de rendimiento de flujo.; (4) La aplicación de ingeniería de revestimientos ranurados optimizados en acuíferos de arena suelta y acuíferos de grava..

1.4 Estructura del documento

Este trabajo está dividido en seis capítulos. Capítulo 1 es la introducción, que detalla los antecedentes de la investigación y la importancia de la optimización del diseño del revestimiento ranurado para el control de arena en pozos de agua., Resume el estado de la investigación en el país y en el extranjero., Aclara los objetivos y el alcance de la investigación., e introduce la estructura del artículo.. Capítulo 2 presenta la base teórica del diseño del revestimiento ranurado, incluidas las propiedades mecánicas de los materiales del revestimiento, mecanismos de retención de arena, principios de resistencia al flujo, y la influencia de los parámetros de formación.. Capítulo 3 se centra en los parámetros de diseño clave de los revestimientos ranurados y su influencia en la eficiencia del control de arena., rendimiento del flujo, y resistencia estructural. Capítulo 4 propone el método de optimización del acoplamiento multifactor para el diseño de revestimiento ranurado y establece el modelo de elementos finitos para el análisis de simulación. Capítulo 5 toma como ejemplo un caso de ingeniería específico, presenta el proceso de diseño y aplicación del revestimiento ranurado optimizado, y verifica su efecto de aplicación práctica.. Capítulo 6 es la conclusión y perspectiva, que resume los principales resultados de la investigación, señala las limitaciones de la investigación, y espera con ansias la dirección futura de la investigación.

2. Base teórica del diseño de revestimiento ranurado para el control de arena en pozos de agua

2.1 Propiedades mecánicas de los materiales de revestimiento ranurado

La selección de materiales de revestimiento ranurado es la base para garantizar la resistencia estructural y la vida útil del revestimiento.. Los materiales utilizados para los revestimientos ranurados en los pozos de agua deben tener buenas propiedades mecánicas., resistencia a la corrosión, y resistencia al desgaste. Los materiales comunes de revestimiento ranurado incluyen acero al carbono., acero inoxidable, y plástico reforzado con fibra de vidrio (FRP). Esta sección se centra en las propiedades mecánicas del acero al carbono y del acero inoxidable., cuales son los materiales más utilizados en ingeniería.

2.1.1 Tipos e indicadores mecánicos de materiales de revestimiento comunes

El acero al carbono se utiliza ampliamente en revestimientos ranurados debido a su bajo costo y buenas propiedades mecánicas.. Los grados comunes de acero al carbono para revestimientos ranurados incluyen Q235, Q355, etcetera. El acero inoxidable tiene mejor resistencia a la corrosión que el acero al carbono., lo que lo hace adecuado para su uso en ambientes corrosivos como aguas subterráneas salinas y alcalinas.. Los grados comunes de acero inoxidable para revestimientos ranurados incluyen 304, 316L, etcetera. Los principales indicadores mecánicos de estos materiales de revestimiento comunes se muestran en la Tabla 2.1.

Mesa 2.1 Principales indicadores mecánicos de materiales comunes de revestimiento ranurado.

|

Grado material

|

Rendimiento (MPA)

|

Resistencia a la tracción (MPA)

|

Alargamiento (%)

|

Dureza (media pensión)

|

|---|---|---|---|---|

|

Q235

|

≥235

|

370-500

|

≥26

|

≤195

|

|

Q355

|

≥355

|

470-630

|

≥21

|

≤235

|

|

304 Acero inoxidable

|

≥205

|

≥515

|

≥40

|

≤201

|

|

316Acero inoxidable

|

≥170

|

≥485

|

≥40

|

≤187

|

Se puede ver en la tabla 2.1 que el acero al carbono Q355 tiene un mayor límite elástico y resistencia a la tracción que el acero al carbono Q235, que puede proporcionar una mejor resistencia estructural para los revestimientos ranurados. El acero inoxidable tiene buena ductilidad. (alargamiento ≥40%), que puede evitar fallas frágiles del revestimiento bajo presión de formación. Además, El acero inoxidable tiene una excelente resistencia a la corrosión., que puede extender la vida útil del revestimiento en ambientes corrosivos de aguas subterráneas.

2.1.2 Influencia de las propiedades del material en el rendimiento del revestimiento

Las propiedades mecánicas de los materiales del revestimiento tienen un impacto significativo en la resistencia estructural y la vida útil de los revestimientos ranurados.. El límite elástico y la resistencia a la tracción del material determinan la presión máxima de formación que el revestimiento puede soportar.. Si la resistencia del material es insuficiente, El revestimiento puede sufrir deformación plástica o incluso fracturarse bajo la acción de la presión de la formación., resultando en una falla en el control de arena. La ductilidad del material determina la capacidad de deformación plástica del revestimiento.. Una buena ductilidad puede permitir que el revestimiento sufra una cierta deformación sin fallar., Lo cual es beneficioso para adaptarse a la ligera deformación de la formación..

La resistencia a la corrosión del material es crucial para la vida útil de los revestimientos ranurados en pozos de agua.. El agua subterránea a menudo contiene sustancias corrosivas como iones de cloruro., iones sulfato, y sulfuro de hidrógeno. Si el material del revestimiento tiene poca resistencia a la corrosión, será corroído por el agua subterránea, lo que resulta en una reducción de la resistencia del material, mayor ancho de ranura, y, en última instancia, falla en el control de arena.. Por ejemplo, en áreas salino-álcalis donde el agua subterránea tiene un alto contenido de iones cloruro, Los revestimientos ranurados de acero al carbono son propensos a oxidarse y corroerse., y en su lugar se deben utilizar revestimientos ranurados de acero inoxidable o FRP.

2.2 Mecanismo de retención de arena de revestimientos ranurados

El mecanismo de retención de arena de los revestimientos ranurados es el núcleo de su función de control de arena.. Se refiere al proceso mediante el cual el revestimiento ranurado retiene las partículas de arena de la formación mientras permite el paso del agua.. El mecanismo de retención de arena de los revestimientos ranurados incluye principalmente el tamizado mecánico., formación de puentes de arena, y deposición de partículas.

2.2.1 Tamizado Mecánico

El tamizado mecánico es el mecanismo de retención de arena más básico de los revestimientos ranurados.. Las ranuras en la pared del revestimiento actúan como un tamiz., retener directamente partículas de arena mayores que el ancho de la ranura. El efecto de retención de arena del tamizado mecánico está determinado principalmente por el ancho de la ranura y la distribución del tamaño de las partículas de la arena de formación.. Cuando el ancho de la ranura es menor que el tamaño máximo de partícula de la arena de formación., el revestimiento puede retener completamente las grandes partículas de arena. sin emabargo, si el ancho de la ranura es demasiado pequeño, Aumentará la resistencia al flujo y reducirá el rendimiento de agua.. Por lo tanto, El ancho de la ranura debe seleccionarse razonablemente de acuerdo con la distribución del tamaño de las partículas de la arena de formación..

2.2.2 Formación de puente de arena

La formación de puentes de arena es un importante mecanismo de retención de arena que permite que los revestimientos ranurados retengan partículas de arena más pequeñas que el ancho de la ranura.. Cuando el agua fluye a través de las ranuras., Las partículas de arena son transportadas a la abertura de la ranura por el flujo de agua.. Debido a la colisión mutua y la fricción entre las partículas de arena., En la abertura de la ranura se forma un puente de arena estable.. El puente de arena puede bloquear el paso de partículas de arena más pequeñas., logrando así el efecto de retención de arena. La formación de un puente de arena está relacionada con el ancho de la ranura., tamaño de partícula de arena, velocidad del flujo, y la forma y disposición de las ranuras. Un ancho de ranura y una disposición de ranura razonables pueden promover la formación de un puente de arena estable, mejorando la eficiencia del control de arena.

2.2.3 Deposición de partículas

La deposición de partículas se refiere al proceso en el que las partículas de arena se depositan cerca de la abertura de la ranura debido a la reducción de la velocidad del flujo.. Cuando el agua fluye desde la formación hacia el pozo a través del revestimiento ranurado, la velocidad del flujo disminuye bruscamente en la abertura de la ranura, resultando en la deposición de partículas de arena con mayor gravedad específica. Las partículas de arena depositadas forman una torta de filtración cerca de la pared del revestimiento., que puede filtrar aún más las partículas de arena en el flujo de agua, mejorando el efecto de control de arena. sin emabargo, La deposición excesiva de partículas bloqueará las ranuras., aumentando la resistencia al flujo y reduciendo el rendimiento de agua. Por lo tanto, es necesario controlar la velocidad del flujo para evitar la deposición excesiva de partículas.

2.3 Principios de resistencia al flujo de revestimientos ranurados

La resistencia al flujo de los revestimientos ranurados afecta directamente el rendimiento de agua de los pozos de agua.. La resistencia al flujo de los revestimientos ranurados proviene principalmente de la resistencia a la fricción entre el flujo de agua y la pared del revestimiento., la resistencia local en las ranuras, y la resistencia causada por la deposición de partículas de arena.. Comprender los principios de resistencia al flujo es crucial para optimizar el diseño de revestimientos ranurados para reducir la resistencia al flujo y mejorar el rendimiento del flujo..

2.3.1 Resistencia a la fricción

La resistencia a la fricción es la resistencia causada por la viscosidad del agua y la rugosidad de la pared del revestimiento.. La resistencia a la fricción se puede calcular mediante la ecuación de Darcy-Weisbach.:

h_f = f × (L/D) × (v²/(2gramo)) (2.1)

Dónde: h_f es la pérdida de carga por fricción (m); f es el factor de fricción; L es la longitud del revestimiento ranurado. (m); D es el diámetro interior del revestimiento. (m); v es la velocidad promedio del flujo en el revestimiento (EM); g es la aceleración debida a la gravedad (m/s²).

El factor de fricción f está relacionado con el número de Reynolds (Re) y la rugosidad relativa (e/D) de la pared del revestimiento. La rugosidad relativa ε/D es la relación de la rugosidad absoluta de la pared del revestimiento. (mi) al diámetro interior del revestimiento (re). Para revestimientos de paredes lisas (como revestimientos de acero inoxidable), el factor de fricción f es pequeño, y la resistencia a la fricción es baja. Para revestimientos de paredes rugosas (como revestimientos de acero al carbono con corrosión), el factor de fricción f es grande, y la resistencia a la fricción es alta.

2.3.2 Resistencia local en las tragamonedas

La resistencia local en las ranuras es el componente principal de la resistencia al flujo de los revestimientos ranurados.. Cuando el agua fluye a través de las ranuras desde la formación hacia el revestimiento, la dirección del flujo cambia bruscamente, y se generan remolinos en los bordes de las ranuras, resultando en una pérdida de carga local. La pérdida de carga local en las ranuras se puede calcular utilizando la siguiente ecuación:

h_j = ζ × (v_s²/(2gramo)) (2.2)

Dónde: h_j es la pérdida de carga local en las ranuras (m); ζ es el coeficiente de resistencia local; v_s es la velocidad del flujo a través de las ranuras (EM).

El coeficiente de resistencia local ζ está relacionado con la forma de la ranura., anchura de la ranura, densidad de ranuras, y velocidad del flujo. Las ranuras rectangulares tienen un coeficiente de resistencia local menor que las ranuras triangulares o circulares.. Aumentar el ancho y la densidad de las ranuras puede reducir la velocidad del flujo a través de las ranuras., reduciendo así la pérdida de carga local.

2.3.3 Resistencia causada por la deposición de partículas de arena

Como se mencionó anteriormente, La deposición de partículas de arena cerca de la abertura de la ranura formará una torta de filtración., lo que aumenta la resistencia al flujo. La resistencia causada por la deposición de partículas de arena está relacionada con el espesor y la permeabilidad de la torta de filtración.. Cuanto más espesa es la torta de filtración y menor es su permeabilidad., cuanto mayor sea la resistencia al flujo. Para reducir esta resistencia, es necesario optimizar los parámetros de diseño del revestimiento ranurado para promover la formación de una torta de filtración delgada y permeable..

2.4 Influencia de los parámetros de la formación en el desempeño del control de arena

El rendimiento del control de arena de los revestimientos ranurados no sólo se ve afectado por sus propios parámetros de diseño sino también por los parámetros de formación del acuífero.. Los principales parámetros de la formación que afectan el rendimiento del control de arena incluyen la distribución del tamaño de las partículas de la arena de la formación., la porosidad y permeabilidad del acuífero, y la presión de formación.

2.4.1 Distribución del tamaño de partículas de la arena de formación

La distribución del tamaño de las partículas de la arena de formación es el factor clave que determina el ancho de la ranura del revestimiento ranurado.. El tamaño medio de las partículas (d50) y el coeficiente de uniformidad (Cu) Se utilizan comúnmente para describir la distribución del tamaño de partículas de la arena de formación.. El coeficiente de uniformidad Cu es la relación del tamaño de partícula correspondiente a 60% paso (d60) al tamaño de partícula correspondiente a 10% paso (d10), es decir., Con = d60/d10. Para arena de formación bien clasificada (Cu < 2), la distribución del tamaño de partículas es estrecha, y el ancho de la ranura se puede seleccionar como 1.5-2.0 veces d50. Para arena de formación mal clasificada (Cu > 3), la distribución del tamaño de partículas es amplia, y el ancho de la ranura debe seleccionarse como 2.0-2.5 veces d50 para asegurar el efecto de control de arena.

2.4.2 Porosidad y permeabilidad del acuífero

La porosidad y permeabilidad del acuífero afectan la velocidad del flujo del agua en la formación y la formación de puentes de arena.. Los acuíferos con alta porosidad y permeabilidad tienen un alto rendimiento de agua., pero la velocidad del flujo también es alta, que no favorece la formación de puentes de arena. En este caso, La densidad y el ancho de las ranuras deben aumentarse adecuadamente para reducir la velocidad del flujo a través de las ranuras y promover la formación de puentes de arena.. Los acuíferos con baja porosidad y permeabilidad tienen bajo rendimiento de agua, y la velocidad del flujo es baja, lo que favorece la formación de puentes de arena. sin emabargo, para garantizar el rendimiento del agua, La densidad y el ancho de las ranuras no deben ser demasiado pequeños..

2.4.3 Presión de formación

La presión de la formación afecta la resistencia estructural del revestimiento ranurado.. La alta presión de formación causará una gran tensión en el revestimiento., lo que puede provocar deformación o daño del revestimiento. Por lo tanto, para acuíferos de alta presión, Se deben seleccionar revestimientos ranurados con suficiente espesor y materiales de alta resistencia.. Además, La alta presión de formación aumentará la velocidad del flujo del agua., que no favorece la formación de puentes de arena. Por lo tanto, Los parámetros de diseño de la ranura deben optimizarse para adaptarse al entorno de alta presión..

3. Parámetros clave de diseño de revestimientos ranurados y su influencia

3.1 Ancho de la franja

El ancho de la ranura es uno de los parámetros de diseño más importantes de los revestimientos ranurados., lo que afecta directamente la eficiencia del control de arena y el rendimiento del flujo.. La selección del ancho de la ranura debe equilibrar el efecto de control de arena y la capacidad de flujo..

3.1.1 Influencia en la eficiencia del control de arena

Como se mencionó anteriormente, La eficiencia del control de arena de los revestimientos ranurados está determinada principalmente por los mecanismos de tamizado mecánico y formación de puentes de arena.. Un ancho de ranura más pequeño es beneficioso para el tamizado mecánico., que puede retener más partículas de arena. sin emabargo, si el ancho de la ranura es demasiado pequeño, Será difícil que las partículas de arena formen un puente de arena estable., y las ranuras se obstruyen fácilmente con partículas finas de arena., lo que resulta en una reducción de la eficiencia del control de arena a largo plazo. Un ancho de ranura mayor favorece la formación de un puente de arena estable, pero puede permitir el paso de algunas partículas finas de arena., reduciendo la eficiencia inicial del control de arena.

Los estudios experimentales han demostrado que cuando el ancho de la ranura es 1.5-2.5 veces el tamaño medio de las partículas (d50) de la arena de formación, Se puede lograr la mejor eficiencia en el control de arena.. Por ejemplo, si el d50 de la arena de formación es 0.2 mm, el ancho de la ranura debe seleccionarse entre 0.3 mm y 0.5 mm. En este rango, El revestimiento no solo puede retener la mayoría de las partículas de arena mediante un tamizado mecánico, sino que también forma un puente de arena estable para bloquear las partículas finas de arena..

3.1.2 Influencia en el rendimiento del flujo

El ancho de la ranura tiene un impacto significativo en la resistencia al flujo de los revestimientos ranurados.. Un ancho de ranura mayor puede aumentar el área de flujo de las ranuras, reducir la velocidad del flujo a través de las ranuras, y así reducir la pérdida de carga local. Los resultados experimentales muestran que cuando el ancho de la ranura aumenta de 0.3 mm a 0.5 mm, el caudal del revestimiento ranurado aumenta aproximadamente 30-50% bajo la misma diferencia de presión. sin emabargo, El ancho excesivo de la ranura reducirá la resistencia estructural del revestimiento., por lo que es necesario limitar el ancho máximo de la ranura según el material y el espesor del revestimiento..

3.2 Densidad de ranura

La densidad de ranuras se refiere al número de ranuras por unidad de longitud o unidad de área del revestimiento ranurado., que es otro parámetro de diseño importante que afecta el rendimiento del flujo y la resistencia estructural..

3.2.1 Influencia en el rendimiento del flujo

Aumentar la densidad de las ranuras puede aumentar el área de flujo total de las ranuras., reducir la velocidad del flujo a través de cada ranura, y así reducir la pérdida de carga local y mejorar la capacidad de flujo. Por ejemplo, cuando la densidad de ranuras aumenta de 10 ranuras por metro a 20 ranuras por metro, el caudal del revestimiento ranurado aumenta aproximadamente 20-30% bajo la misma diferencia de presión. sin emabargo, El aumento en la densidad de las ranuras está limitado por la resistencia estructural del revestimiento.. Una densidad excesiva de ranuras reducirá el área de la sección transversal efectiva de la pared del revestimiento., lo que lleva a una disminución significativa de la resistencia estructural.

3.2.1 Influencia en la resistencia estructural

La resistencia estructural del revestimiento ranurado disminuye con el aumento de la densidad de las ranuras.. Esto se debe a que las ranuras reducen el área de soporte efectiva de la pared del revestimiento., y la concentración de tensiones en los bordes de la ranura aumenta. Los resultados del análisis de elementos finitos muestran que cuando la densidad de ranuras excede un cierto límite (como 30 ranuras por metro para un 6 Revestimiento de acero Q355 de mm de espesor con 0.4 ancho de ranura mm), La tensión máxima del revestimiento bajo presión de formación excederá el límite elástico del material., lo que lleva a la deformación plástica. Por lo tanto, La densidad de la ranura debe optimizarse en función del equilibrio entre el rendimiento del flujo y la resistencia estructural..

3.3 Forma de ranura

Las formas de ranura comunes de los revestimientos ranurados incluyen rectangular, triangular, circular, y trapezoidal. Diferentes formas de ranura tienen diferentes efectos en la eficiencia del control de arena., rendimiento del flujo, y resistencia estructural.

3.3.1 Influencia en la eficiencia del control de arena

Las ranuras rectangulares tienen la mejor eficiencia de control de arena entre las formas de ranura comunes.. Esto se debe a que las ranuras rectangulares tienen una abertura de ranura plana., lo que favorece la formación de un puente de arena estable. El puente de arena formado en la abertura de la ranura rectangular es más estable que el de la abertura de la ranura triangular o circular., que puede bloquear mejor las partículas finas de arena. Las ranuras triangulares tienen poca eficiencia en el control de arena porque la abertura estrecha de la ranura se obstruye fácilmente con partículas finas de arena.. Las ranuras circulares tienen una superficie interior lisa., que no favorece la formación de un puente de arena, por lo que su eficiencia de control de arena también es menor que la de las ranuras rectangulares..

3.3.2 Influencia en el rendimiento del flujo

Las ranuras rectangulares también tienen un buen rendimiento de flujo.. La apertura plana de las ranuras rectangulares reduce la resistencia al flujo., y la distribución de la velocidad del flujo a través de las ranuras es más uniforme. Las ranuras circulares tienen una superficie interior lisa., Lo que puede reducir la resistencia a la fricción entre el flujo de agua y la pared de la ranura., pero su área de flujo es menor que la de las ranuras rectangulares con el mismo ancho de ranura, por lo que su rendimiento de flujo es ligeramente peor que el de las ranuras rectangulares. Las ranuras triangulares tienen el peor rendimiento de flujo debido a su estrecha apertura de ranura y su gran resistencia local..

3.3.3 Influencia en la resistencia estructural

La resistencia estructural del revestimiento ranurado también se ve afectada por la forma de la ranura.. La concentración de tensiones en los bordes de las ranuras es el principal factor que afecta la resistencia estructural.. Las ranuras rectangulares con esquinas redondeadas tienen la menor concentración de tensiones., mientras que las ranuras rectangulares con esquinas afiladas tienen la mayor concentración de tensiones. Las ranuras triangulares y circulares tienen una concentración de tensión moderada.. Por lo tanto, para mejorar la resistencia estructural del revestimiento ranurado, Se recomiendan ranuras rectangulares con esquinas redondeadas..

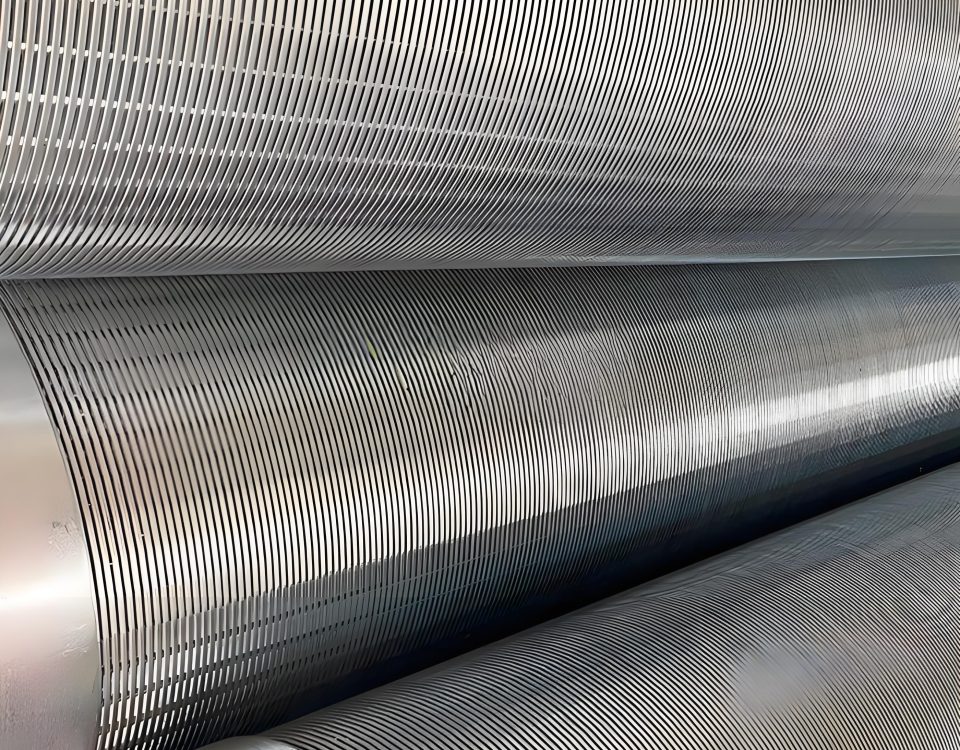

3.4 Disposición de la ranura

Las disposiciones de ranuras comunes de los revestimientos ranurados incluyen la disposición paralela y la disposición escalonada.. Diferentes disposiciones de ranuras tienen diferentes efectos sobre el rendimiento del flujo y la eficiencia del control de arena..

3.4.1 Influencia en el rendimiento del flujo

La disposición de ranuras escalonadas tiene mejor rendimiento de flujo que la disposición de ranuras paralelas. Esto se debe a que la disposición escalonada puede hacer que el flujo de agua ingrese al revestimiento de manera más uniforme., Reducir la velocidad del flujo local y las corrientes parásitas.. Los resultados experimentales muestran que bajo el mismo ancho de ranura y densidad de ranura, el caudal del revestimiento ranurado con disposición de ranura escalonada es 10-15% mayor que con la disposición de ranuras paralelas. Además, La disposición escalonada puede reducir la erosión de la formación cerca del revestimiento por el flujo de agua., lo cual es beneficioso para la estabilidad de la formación..

3.4.2 Influencia en la eficiencia del control de arena

La disposición de ranuras escalonadas también tiene una mejor eficiencia de control de arena que la disposición de ranuras paralelas. La distribución uniforme de la velocidad del flujo de la disposición escalonada favorece la formación de un puente de arena estable en cada abertura de la ranura.. En contraste, La disposición de ranuras paralelas puede causar una distribución desigual de la velocidad del flujo., lo que resulta en una mala formación de puentes de arena en algunas aberturas de las ranuras y, por lo tanto, reduce la eficiencia del control de arena..

3.5 Grosor y material del revestimiento

El espesor y el material del revestimiento son factores importantes que afectan la resistencia estructural y la vida útil de los revestimientos ranurados..

3.5.1 Influencia en la resistencia estructural

Aumentar el espesor del revestimiento puede mejorar significativamente la resistencia estructural del revestimiento ranurado.. Esto se debe a que el revestimiento más grueso tiene un área de apoyo efectiva mayor., que puede reducir la concentración de tensión en los bordes de la ranura y mejorar la resistencia a la presión de la formación. Los resultados del análisis de elementos finitos muestran que cuando el espesor del revestimiento aumenta de 4 mm a 8 mm, la tensión máxima del revestimiento ranurado bajo la misma presión de formación disminuye aproximadamente 40-50%. sin emabargo, El espesor excesivo del revestimiento aumentará el costo y reducirá el diámetro interior del revestimiento., lo que afecta la capacidad de flujo. Por lo tanto, El espesor del revestimiento debe seleccionarse razonablemente de acuerdo con la presión de la formación y el material del revestimiento..

3.5.2 Influencia en la vida útil

El material del revestimiento afecta directamente la vida útil del revestimiento ranurado.. Como se mencionó anteriormente, El acero inoxidable tiene mejor resistencia a la corrosión que el acero al carbono., por lo que tiene una vida útil más larga en ambientes corrosivos de aguas subterráneas. Los materiales FRP tienen una excelente resistencia a la corrosión y un peso ligero., pero su resistencia mecánica es menor que la del acero, por lo que sólo son aptos para acuíferos de baja presión. Por lo tanto, El material del revestimiento debe seleccionarse de acuerdo con la calidad del agua subterránea y la presión de la formación..

4. Método de optimización del diseño de revestimientos ranurados para control de arena en pozos de agua

4.1 Objetivos y restricciones de optimización

La optimización del diseño de revestimientos ranurados para el control de arena en pozos de agua es un problema de optimización multiobjetivo., cuyo objetivo es equilibrar la eficiencia del control de arena., rendimiento del flujo, y resistencia estructural. Los objetivos y restricciones de optimización específicos son los siguientes:

4.1.1 Objetivos de optimización

(1) Maximice la eficiencia del control de arena: Asegúrese de que el revestimiento ranurado pueda retener eficazmente las partículas de arena de la formación., y el contenido de arena en el agua producida es menor que el límite permitido (generalmente 0.01-0.05%). (2) Maximizar la capacidad de flujo: Minimizar la resistencia al flujo del revestimiento ranurado., y maximizar el rendimiento de agua bajo la misma diferencia de presión. (3) Maximizar la resistencia estructural: Asegúrese de que el revestimiento ranurado pueda soportar la presión de la formación y evitar deformaciones plásticas o fracturas durante el servicio..

4.1.2 Restricciones de optimización

(1) Restricción de ancho de ranura: El ancho de la ranura debe estar entre 1.5-2.5 veces el tamaño medio de partículas de la arena de formación para garantizar el efecto de control de arena. (2) Restricción de densidad de ranuras: La densidad de la ranura no debe exceder el valor máximo permitido determinado por la resistencia estructural del revestimiento.. (3) Restricción de espesor del revestimiento: El espesor del revestimiento debe ser suficiente para soportar la presión de la formación., y la tensión máxima del revestimiento no debe exceder el límite elástico del material. (4) Restricción de costos: El costo total del revestimiento ranurado. (incluido el costo del material, costo de fabricación, y costo de instalación) debe estar dentro del presupuesto.

4.2 Método de optimización del acoplamiento multifactor

Para lograr la optimización multiobjetivo de los revestimientos ranurados., un método de optimización de acoplamiento multifactor basado en análisis teórico, simulación numérica, y se proponen pruebas experimentales. Los pasos específicos son los siguientes.:

4.2.1 Análisis teórico e inicialización de parámetros.

Primero, basado en la distribución del tamaño de partículas de la arena de formación, se determina el valor inicial del ancho de la ranura (1.5-2.5 veces d50). Según la presión de formación y el material del revestimiento., se determina el valor inicial del espesor del revestimiento. Basado en el equilibrio entre el rendimiento del flujo y la resistencia estructural, se determina el valor inicial de la densidad de ranuras. La forma de la ranura se elige inicialmente como una ranura rectangular con esquinas redondeadas., y la disposición de ranura se elige inicialmente como disposición escalonada.

4.2.2 Simulación numérica y evaluación del desempeño

Establecer el modelo de elementos finitos y el modelo CFD del revestimiento ranurado para simular y evaluar la resistencia estructural y el rendimiento del flujo.. (1) Simulación de resistencia estructural: Utilice software de análisis de elementos finitos (como ANSYS) para simular la distribución de tensiones del revestimiento ranurado bajo presión de formación, y comprobar si la tensión máxima excede el límite elástico del material. (2) Simulación de rendimiento de flujo: Utilice software CFD (como fluido) para simular el campo de flujo alrededor del revestimiento ranurado, calcular el caudal y la caída de presión en diferentes condiciones de flujo, y evaluar la resistencia al flujo. (3) Simulación de eficiencia de control de arena.: Utilice el método de elementos discretos. (DEM) para simular el movimiento de partículas de arena cerca del revestimiento ranurado, y evaluar la eficiencia del control de arena..

4.2.3 Pruebas experimentales y validación de modelos

Fabricar las muestras de revestimiento ranurado según los parámetros de diseño iniciales., y realizar pruebas experimentales para verificar los resultados de la simulación numérica.. (1) Prueba de eficiencia del control de arena.: Utilice un dispositivo de prueba de control de arena para probar el contenido de arena en el agua producida en diferentes condiciones de flujo., y verificar la eficiencia del control de arena.. (2) Prueba de rendimiento de flujo: Utilice un dispositivo de prueba de flujo para probar el caudal y la caída de presión de las muestras del revestimiento ranurado bajo diferentes diferencias de presión., y verificar el rendimiento del flujo. (3) Prueba de resistencia estructural: Utilice un dispositivo de prueba de presión para probar la presión máxima que pueden soportar las muestras del revestimiento ranurado., y verificar la resistencia estructural.

4.2.4 Optimización e iteración de parámetros

Comparar la simulación y los resultados experimentales con los objetivos de optimización.. Si los objetivos no se cumplen, ajustar los parámetros de diseño (como el ancho de la ranura, densidad de ranuras, espesor del revestimiento) y repetir los pasos de simulación numérica y prueba experimental hasta que se cumplan los objetivos de optimización. El proceso de optimización puede ser asistido por algoritmos de optimización. (como el algoritmo genético, algoritmo de optimización del enjambre de partículas) para mejorar la eficiencia de optimización.

4.3 Establecimiento del modelo de elementos finitos para revestimientos ranurados

Tomando como ejemplo un revestimiento ranurado de acero Q355 utilizado en un acuífero de arena suelta., Se introduce el establecimiento del modelo de elementos finitos.. Los principales parámetros del revestimiento ranurado son los siguientes.: diámetro interior 200 mm, diámetro exterior 212 mm (espesor del revestimiento 6 mm), anchura de la ranura 0.4 mm, longitud de la ranura 50 mm, densidad de ranuras 20 ranuras por metro, forma de ranura rectangular con esquinas redondeadas (radio de esquina 0.1 mm), disposición de ranura escalonada.

4.3.1 Modelado Geométrico

Utilice el software ANSYS DesignModeler para establecer el modelo geométrico 3D del revestimiento ranurado.. El modelo incluye el cuerpo del liner y las ranuras.. Para simplificar el modelo, las ranuras están distribuidas uniformemente en la pared del revestimiento en una disposición escalonada. Pequeñas características que tienen poco impacto en la distribución de tensiones. (como rebabas en los bordes de las ranuras) son ignorados.

4.3.2 Generación de malla

Utilice el software ANSYS Meshing para generar la malla del modelo de elementos finitos. Considerando la concentración de tensiones en los bordes de las ranuras., la malla cerca de las ranuras está refinada. El tipo de malla es elemento tetraédrico., y el tamaño de malla cerca de las ranuras es 0.5 mm, mientras que el tamaño de malla del cuerpo del revestimiento es 2 mm. Después de la generación de malla, Se comprueba la calidad de la malla.. La relación de aspecto promedio de la malla es 1.6, la asimetría promedio es 0.25, y la ortogonalidad promedio es 0.75, todos los cuales cumplen con los requisitos del cálculo de elementos finitos. El número total de elementos de malla es 1,250,000, y el número total de nodos es 2,180,000.

4.3.3 Configuración de parámetros de materiales

El material del revestimiento ranurado es acero Q355., con una densidad de 7850 kg/m³, módulo elástico de 206 GPa, relación de Poisson de 0.3, límite elástico de 355 MPA, y resistencia a la tracción de 470-630 MPA.

4.3.4 Configuración de condiciones de límites

El revestimiento ranurado está sujeto a una presión de formación uniforme desde el exterior.. La presión de formación se establece en 5 MPA. Los dos extremos del revestimiento están fijos para simular la condición de instalación real.. El desplazamiento de los nodos finales en la x., y, y las direcciones z están restringidas a cero.

4.4 Análisis de simulación de revestimientos ranurados

Usando el modelo de elementos finitos establecido, Se simulan y analizan la resistencia estructural y el rendimiento del flujo del revestimiento ranurado..

4.4.1 Análisis de resistencia estructural

Los resultados del análisis de resistencia estructural muestran que la tensión máxima del revestimiento ranurado bajo la presión de formación de 5 MPa es 286 MPA, que se encuentra en las esquinas redondeadas de las ranuras. La tensión máxima es menor que el límite elástico del acero Q355. (355 MPA), indicando que el revestimiento ranurado tiene suficiente resistencia estructural. La distribución de tensiones del cuerpo del revestimiento es uniforme., y la tensión en el cuerpo del revestimiento es aproximadamente 120-150 MPA, que es mucho menor que el límite elástico del material..

Para verificar aún más la estabilidad estructural del revestimiento ranurado, se lleva a cabo un análisis de pandeo. Los resultados del análisis de pandeo de valor propio muestran que la primera presión de pandeo crítica del revestimiento ranurado es 18 MPA, cual es 3.6 veces la presión de formación (5 MPA), indicando que el revestimiento ranurado tiene suficiente estabilidad estructural.

4.4.2 Análisis de rendimiento de flujo

Utilice el software Fluent para establecer el modelo CFD del revestimiento ranurado. El modelo incluye el revestimiento ranurado y el fluido circundante. (agua). Las condiciones de contorno se establecen de la siguiente manera.: el límite de entrada es la superficie exterior del revestimiento ranurado, y la presión de entrada es 5 MPA; el límite de salida es la superficie interior del revestimiento ranurado, y la presión de salida es 0 MPA; la superficie de la pared del revestimiento ranurado se establece como un límite antideslizante.

Los resultados del análisis de rendimiento del flujo muestran que la velocidad promedio del flujo a través de las ranuras es 1.2 EM, y el caudal total del revestimiento ranurado es 120 m³/h. La caída de presión del revestimiento ranurado es 0.8 MPA, que está dentro del rango permitido. La distribución de la velocidad del flujo a través de las ranuras es uniforme., y no hay corrientes parásitas obvias, indicando que el revestimiento ranurado tiene un buen rendimiento de flujo.

4.4.3 Análisis de eficiencia del control de arena

Utilice el método de acoplamiento DEM-FLUENT para simular la eficiencia del control de arena del revestimiento ranurado.. Las partículas de arena se configuran como partículas esféricas con una densidad de 2650 kg/m³, y la distribución del tamaño de partícula es d10=0,1 mm, d50=0,2mm, d60=0,3mm (Cu=3). Los resultados de la simulación muestran que el contenido de arena en el agua producida es 0.02%, que es menor que el límite permitido de 0.05%, indicando que el revestimiento ranurado tiene una buena eficiencia de control de arena.

5. Estudio de caso de ingeniería de revestimientos ranurados optimizados para el control de arena en pozos de agua

5.1 Descripción general del proyecto

Para verificar el efecto de aplicación práctica del revestimiento ranurado optimizado., Se selecciona como ejemplo un proyecto de control de arena de pozo de agua en un acuífero de arena suelta en el norte de China.. El área del proyecto está ubicada en una zona llana con abundantes recursos de agua subterránea.. El acuífero es un acuífero de arena suelta con un espesor de 30-50 m. La distribución del tamaño de partícula de la arena de formación es d10=0,15 mm., d50=0,25mm, d60=0,45mm (Cu=3). La presión de formación es 4 MPA, y el agua subterránea es agua dulce sin corrosión evidente..

El pozo de agua del proyecto tiene una profundidad de 80 m y un diámetro interior de 250 mm. El pozo ha estado en servicio durante 5 años, y en los últimos años se ha producido una grave producción de arena, lo que resulta en la abrasión de la bomba sumergible y una disminución significativa en el rendimiento de agua (De 150 m³/h a 80 m³/h). Para resolver el problema de la producción de arena., Se decide adoptar el revestimiento ranurado optimizado para la transformación del control de arena..

5.2 Diseño y Optimización de Revestimientos Ranurados para el Proyecto

5.2.1 Parámetros de diseño iniciales

Basado en el análisis teórico., Los parámetros de diseño iniciales del revestimiento ranurado se determinan de la siguiente manera.: material del revestimiento acero Q355, espesor del revestimiento 6 mm, diámetro interior 200 mm, diámetro exterior 212 mm, anchura de la ranura 0.4 mm (1.6 veces d50), longitud de la ranura 50 mm, densidad de ranuras 20 ranuras por metro, forma de ranura rectangular con esquinas redondeadas (radio de esquina 0.1 mm), disposición de ranura escalonada.

5.2.2 Proceso de optimización

Utilizando el método de optimización de acoplamiento multifactor propuesto en el Capítulo 4, Los parámetros de diseño iniciales están optimizados.. Primero, Se establecen el modelo de elementos finitos y el modelo CFD del revestimiento ranurado para simular la resistencia estructural., rendimiento del flujo, y eficiencia del control de arena. Los resultados de la simulación muestran que la tensión máxima del revestimiento ranurado bajo presión de formación es 265 MPA (menos que 355 MPA), el caudal es 130 m³/h, y el contenido de arena en el agua producida es 0.03% (menos que 0.05%). Los resultados de la simulación cumplen con los objetivos de optimización., pero el caudal se puede mejorar aún más.

Para mejorar el caudal, la densidad de ranuras aumenta a 25 ranuras por metro, y el ancho de la ranura aumenta a 0.45 mm. Los resultados de la simulación después de la optimización muestran que la tensión máxima del revestimiento ranurado es 312 MPA (todavía menos que 355 MPA), el caudal es 155 m³/h, y el contenido de arena en el agua producida es 0.04% (todavía menos que 0.05%). Los objetivos de optimización se cumplen plenamente., por lo que los parámetros de diseño finales se determinan de la siguiente manera: material del revestimiento acero Q355, espesor del revestimiento 6 mm, diámetro interior 200 mm, diámetro exterior 212 mm, anchura de la ranura 0.45 mm, longitud de la ranura 50 mm, densidad de ranuras 25 ranuras por metro, forma de ranura rectangular con esquinas redondeadas (radio de esquina 0.1 mm), disposición de ranura escalonada.

5.3 Instalación y construcción de revestimientos ranurados optimizados

La instalación y construcción del revestimiento ranurado optimizado se llevan a cabo en los siguientes pasos:

(1) Bien limpiando: Utilice una herramienta de limpieza de pozos para eliminar la arena y los sedimentos del pozo para garantizar una instalación suave del revestimiento ranurado..

(2) Prefabricación del revestimiento: El revestimiento ranurado se prefabrica en fábrica según los parámetros de diseño finales.. El procesamiento de ranuras adopta la tecnología de corte por láser para garantizar la precisión del ancho de la ranura. (error ±0,02 mm) y la suavidad de los bordes de la ranura.

(3) Transporte y descenso de líneas.: El revestimiento ranurado prefabricado se transporta al lugar de construcción y se baja al pozo con una grúa.. Durante el proceso de descenso, Se toman medidas de protección para evitar colisiones y daños al revestimiento..

(4) Fijación y sellado: El revestimiento ranurado se fija en la posición designada en el pozo mediante centralizadores., y el espacio entre el revestimiento y el pozo se sella con cemento para evitar que entre arena al pozo desde el espacio..

(5) Pruebas de terminación de pozos: Una vez completada la instalación, Se realiza una prueba de terminación de pozo., incluyendo pruebas de rendimiento de agua, prueba de contenido de arena, y pruebas de presión, para verificar el efecto de control de arena y el rendimiento del flujo del revestimiento ranurado.

5.4 Evaluación del efecto de la aplicación

Después de la finalización de la transformación del control de arena., El pozo de agua ha estado en servicio durante 1 año, y el efecto de la aplicación se evalúa mediante monitoreo y pruebas en el sitio.

5.4.1 Evaluación del efecto del control de arena

El contenido de arena en el agua producida se analiza mensualmente.. Los resultados de las pruebas muestran que el contenido promedio de arena es 0.03%, que es menor que el límite permitido de 0.05%. Durante el período de servicio de 1 año, No hay acumulación obvia de arena en el pozo., y la bomba sumergible funciona normalmente sin abrasión. Esto indica que el revestimiento ranurado optimizado tiene un buen efecto de control de arena..

5.4.2 Evaluación del desempeño del flujo

El rendimiento de agua del pozo se prueba trimestralmente.. Los resultados de las pruebas muestran que el rendimiento medio de agua es 152 m³/h, que es significativamente mayor que el rendimiento de agua antes de la transformación (80 m³/h) y cumple con los requisitos de diseño de 150 m³/h. Se prueba que la caída de presión del revestimiento ranurado es 0.7 MPA, que está dentro del rango permitido. Esto indica que el revestimiento ranurado optimizado tiene un buen rendimiento de flujo..

5.4.3 Evaluación de beneficios económicos

El beneficio económico del proyecto se evalúa desde los aspectos del coste de transformación., costo de mantenimiento, y aumento del rendimiento de agua. Los resultados muestran que: (1) El costo total de transformación del pozo es 80,000 yuan, incluido el coste del revestimiento ranurado optimizado (50,000 yuan) y el costo de instalación (30,000 yuan); (2) Antes de la transformación, El costo anual de mantenimiento del pozo. (incluyendo el reemplazo de la bomba sumergible y limpieza del pozo) estaba sobre 40,000 yuan. Después de la transformación, El coste de mantenimiento anual se reduce a 5,000 yuan, ahorro 35,000 yuanes en costos de mantenimiento por año; (3) El rendimiento de agua aumentó en 72 m³/h después de la transformación. Basado en el precio del agua de 2 yuanes/m³ y el tiempo de funcionamiento anual de 300 días (7200 horas), el ingreso anual adicional por agua es 72 × 7200 × 2 = 1,036,800 yuan. Un cálculo integral muestra que el período de recuperación de la inversión del proyecto de transformación del control de arena es de aproximadamente 0.08 años (menos que 1 mes), que tiene importantes beneficios económicos.

Además, el revestimiento ranurado optimizado tiene buena durabilidad. Durante el período de servicio de 1 año, sin corrosión, deformación, o se encontró daño en el revestimiento, lo que reduce la frecuencia del mantenimiento del pozo y mejora aún más los beneficios económicos del proyecto.. La aplicación exitosa del revestimiento ranurado optimizado en este proyecto también proporciona una referencia para la transformación del control de arena en pozos de agua similares en la región., que tiene cierto valor promocional.

6. Conclusión y perspectiva

6.1 Principales conclusiones

Este artículo se centra en la optimización del diseño de revestimientos ranurados para el control de arena en pozos de agua., y lleva a cabo investigaciones en profundidad sobre la base teórica, parámetros clave de diseño, métodos de optimización, simulación numérica, y aplicación de ingeniería. Las principales conclusiones se resumen a continuación:

(1) El rendimiento del control de arena de los revestimientos ranurados se ve afectado de manera integral por las propiedades del material del revestimiento., mecanismos de retención de arena (tamizado mecánico, formación de puentes de arena, deposición de partículas), principios de resistencia al flujo (resistencia a la fricción, resistencia local en las ranuras, resistencia a la deposición de arena), y parámetros de formación (distribución del tamaño de partículas de arena, Porosidad y permeabilidad del acuífero., presión de formación). entre ellos, El tamaño medio de partícula de la arena de formación determina el rango razonable de ancho de ranura., y la presión de formación es el factor central que afecta la selección del material y el espesor del revestimiento..

(2) Parámetros clave de diseño de revestimientos ranurados. (anchura de la ranura, densidad de ranuras, forma de ranura, disposición de la ranura, espesor y material del revestimiento) Tienen efectos de acoplamiento significativos sobre la eficiencia del control de arena., rendimiento de flujo y resistencia estructural. Las ranuras rectangulares con esquinas redondeadas y disposición escalonada son opciones óptimas para equilibrar el efecto de control de arena y el rendimiento del flujo.; El ancho de la ranura debe controlarse dentro de 1.5-2.5 veces el tamaño medio de las partículas (d50) de arena de formación, y la densidad de la ranura debe optimizarse en función del límite de resistencia estructural del material del revestimiento..

(3) Un método de optimización de acoplamiento multifactor que integra el análisis teórico., Se propone simulación numérica y pruebas experimentales.. Este método puede equilibrar eficazmente los tres objetivos principales de la eficiencia del control de arena., rendimiento de flujo y resistencia estructural. El modelo de elementos finitos establecido por ANSYS y el modelo CFD establecido por Fluent pueden simular con precisión la distribución de tensiones estructurales y las características del campo de flujo de los revestimientos ranurados., proporcionando una base técnica confiable para la optimización de parámetros.

(4) La verificación del caso de ingeniería muestra que el revestimiento ranurado optimizado diseñado mediante el método propuesto tiene excelentes efectos de aplicación práctica.. Tras la transformación del pozo de agua en el acuífero de arena suelta, El contenido promedio de arena en el agua producida es 0.03% (inferior al límite permitido de 0.05%), el rendimiento de agua aumenta de 80 m³/h a 152 m³/h, y el período de recuperación de la inversión es inferior a 1 mes. Tiene importantes beneficios económicos y valor promocional para proyectos similares..

6.2 Limitaciones de la investigación

Aunque este artículo ha logrado ciertos resultados de investigación, Todavía existen algunas limitaciones que deben mejorarse en futuras investigaciones.:

(1) El alcance de la investigación se centra principalmente en acuíferos de arena suelta y acuíferos de grava., y la investigación de la adaptabilidad de revestimientos ranurados en acuíferos especiales (como acuíferos fracturados, acuíferos kársticos) es insuficiente. El mecanismo de control de arena y los requisitos de los parámetros de diseño de los revestimientos ranurados en acuíferos especiales son bastante diferentes de los de los acuíferos de arena suelta., que necesitan ser explorados más a fondo.

(2) La simulación numérica y las pruebas experimentales en este artículo se llevan a cabo en condiciones de formación estática.. En ingeniería real, la formación puede tener cambios dinámicos (como asentamiento de formación, fluctuación del nivel del agua), lo que afectará el rendimiento del servicio a largo plazo y la estabilidad estructural de los revestimientos ranurados. Faltan investigaciones relevantes sobre la adaptabilidad de los revestimientos ranurados optimizados a las condiciones dinámicas de la formación..

(3) El método de optimización del acoplamiento multifactor propuesto en este artículo se basa hasta cierto punto en la iteración y verificación manual.. La integración de algoritmos de optimización inteligentes. (como el algoritmo genético, optimización del enjambre de partículas) y los modelos de simulación numérica no se han realizado completamente, lo que resulta en una eficiencia de optimización limitada.

6.3 Perspectivas futuras de investigación

En vista de las limitaciones de la investigación y las necesidades de desarrollo de la tecnología de control de arena de pozos de agua., Las futuras direcciones de investigación se proponen de la siguiente manera.:

(1) Ampliar el alcance de la investigación a acuíferos especiales. Llevar a cabo una investigación en profundidad sobre el mecanismo de control de arena de revestimientos ranurados en acuíferos fracturados y acuíferos kársticos., establecer modelos de optimización de diseño específicos, y mejorar la adaptabilidad de la tecnología de control de arena con revestimiento ranurado a diferentes tipos de acuíferos.

(2) Fortalecer la investigación sobre las condiciones dinámicas de formación. Mediante simulación física interior y simulación numérica., simular los cambios dinámicos de la formación (como asentamiento de formación, fluctuación del nivel del agua), estudiar el rendimiento del servicio a largo plazo y la estabilidad estructural de revestimientos ranurados en condiciones dinámicas, y proponer las correspondientes estrategias de refuerzo y mantenimiento..

(3) Desarrollar un sistema de diseño inteligente para revestimientos ranurados.. Integre algoritmos de optimización inteligentes, Software de simulación numérica y base de datos de ingeniería para construir una plataforma de diseño inteligente.. Lograr la coincidencia y optimización automática de los parámetros de diseño de acuerdo con las condiciones de la formación y los requisitos de ingeniería., y mejorar la eficiencia y confiabilidad del diseño.

(4) Explora nuevos materiales y nuevas estructuras de revestimientos ranurados.. Investigar y desarrollar materiales compuestos de alto rendimiento. (como compuestos reforzados con fibra de carbono) con mejor resistencia a la corrosión y propiedades mecánicas; explorar nuevas estructuras de tragamonedas (como ranuras de ancho variable, ranuras curvas) para mejorar aún más la eficiencia del control de arena y el rendimiento del flujo.

(5) Fortalecer el monitoreo in situ y la acumulación de datos a largo plazo.. Realice seguimiento y monitoreo a largo plazo de pozos de agua utilizando revestimientos ranurados optimizados., recopilar datos sobre el contenido de arena, rendimiento de agua, Estado del transatlántico y otros indicadores., establecer una base de datos de rendimiento a largo plazo, y proporcionar soporte de datos para la optimización y mejora continua de la tecnología de diseño de revestimientos ranurados..