Pantalla de paquete de grava para control de arena de agua

Agosto 10, 2025

Procesos de fabricación de pozos de acero inoxidable de acero inoxidable

Septiembre 9, 2025La profunda influencia de los procesos de fabricación en la microestructura y el rendimiento de las pantallas de acero inoxidable

La especificación de una aleación de acero inoxidable para una pantalla de pozo, como el ubicuo 304 o 316l, o el dúplex más robusto 2205, Establece un plan químico fundamental que sugiere una cierta gama de características de rendimiento, notablemente su potencial inherente para la resistencia a la corrosión. sin emabargo, Esta composición nominal es simplemente el punto de partida de un viaje metalúrgico complejo; las finales propiedades mecánicas, comportamiento de corrosión, y la durabilidad a largo plazo de la pantalla terminada está dictada abrumadoramente por los procesos de fabricación específicos que experimenta. Cada etapa de transformación, Desde la fusión inicial de los elementos sin procesar hasta el mecanizado de precisión final de los patrones de ranura, imparte cambios profundos y a menudo irreversibles a la arquitectura interna del material: su microestructura. Esta intrincada relación, encapsulado en el paradigma de ciencias de los materiales fundamentales de “Procesamiento → Estructura → Propiedades,” significa que dos pantallas hechas de la misma aleación de grado ASTM pueden exhibir perfiles de rendimiento muy diferentes en el campo basados únicamente en su historial de fabricación.. Un trabajo profundo, La pantalla de corte de punzón es microestructuralmente una entidad diferente de una solución de una solución., láser, y electropolitado. Por lo tanto, una comprensión integral de cómo procesos como el trabajo en caliente, trabajo en frío, soldadura, tratamiento térmico, y las tecnologías de corte alteran la estructura de grano, densidad de dislocación, estabilidad de fase, y la química de la superficie es absolutamente crítica para que los ingenieros e hidrogeólogos tomen decisiones informadas, Predecir la vida útil, y mitigar los riesgos de falla catastrófica en los entornos exigentes de fondo.

El viaje de la evolución microestructural no comienza con el fabricante de la pantalla sino en el molino donde se produce la materia prima. El proceso de fusión, Típicamente realizado en un horno de arco eléctrico (EAF) seguido de un refinamiento preciso en una descarburización de oxígeno de argón (AOD) buque, está diseñado para lograr el cóctel químico preciso y, crucialmente, para eliminar las impurezas y reducir el contenido de carbono a niveles aceptables, especialmente para el “L” Grados apreciados por su soldabilidad. La posterior fundición continua de esta aleación fundida en losas o billets inicia la primera formación estructural crítica: un grueso, Microestructura dendrítica caracterizada por una segregación química significativa, donde los elementos de aleación como el cromo y el molibdeno no se distribuyen uniformemente, sino que se concentran en las regiones interdendríticas, Creación de heterogeneidades microscópicas que representan posibles puntos débiles para el inicio de la corrosión y la falla mecánica si no se abordan. Esta estructura de fundición es totalmente inadecuada para un componente de alto rendimiento; posee menor fuerza, dureza inferior, y comportamiento impredecible bajo estrés. Como consecuencia, La primera revisión microestructural importante ocurre a través del trabajo en caliente, Donde se recaliente el billete de reparto en la zona de estabilidad austenítica (por encima de 1000 ° C para grados austeníticos) y sometido a una deformación controlada a través de procesos como rodar en caliente o forja. Este trabajo mecánico de alta temperatura facilita la recristalización dinámica, un poderoso mecanismo en el que el grueso, Los granos fundidos quebradizan se descomponen y se reemplazan por una nueva generación de multa, granos equios, Simultáneamente homogeneizando la distribución química y erradicando la segregación dendrítica, colocando así las bases para un material que es más fuerte, más duro, y más previsiblemente resistente a la corrosión debido a un potencial más uniforme para la formación de películas pasivas.

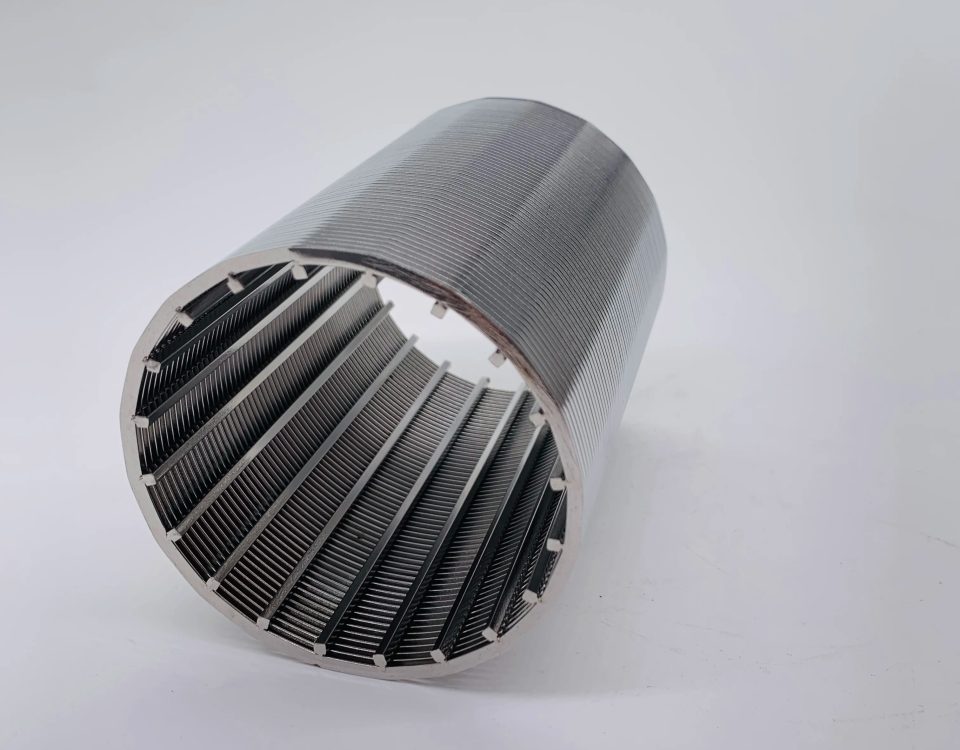

Siguiendo el trabajo caliente, El material se procesa en los formularios requeridos para la fabricación de pantalla.: Tubo principalmente sin costura para pantallas ranuradas y alambre dibujado para pantallas de alambre. La fabricación de tuberías sin costuras, a menudo a través del proceso de Mannesmann Plug Mill, implica perforar un tocho caliente y alargarlo a través de una serie de rollos; Esto constituye más trabajo en caliente, Refinar aún más la estructura de grano y mejorar las propiedades direccionales del material. La tubería puede ser recocida en la solución, calentada a una temperatura donde todos los carburos se disuelven en una solución sólida y luego se apagan rápidamente para congelar este estado homogéneo, lo que resulta en un suave, Dukes, y microestructura optimizada. Alternativamente, Para tubería soldada, Se forma una tira enrollada en frío y sus bordes se fusionan juntos, Crear una costura de soldadura continua que introduzca una región crítica microestructuralmente distinta: la zona afectada por el calor (Cría). Dentro de este haz, La microestructura del metal base se altera por el ciclo térmico, arriesgando fenómenos como sensibilización (Precipitación de carburo de cromo en los límites de grano en rangos de temperatura específicos) y crecimiento de grano, que puede comprometer severamente la resistencia a la corrosión local y las propiedades mecánicas, Hacer de la costura de soldadura es un posible Aquiles’ Tacón a menos que se aborde adecuadamente con el tratamiento térmico posterior o el uso de grados estabilizados. Para pantallas de alambre, La barra está sujeta a dibujo en frío severo, un proceso que implica tirar del material a través de una serie de troqueles progresivamente más pequeños, que aumenta masivamente la densidad de dislocación, alarga dramáticamente los granos en la dirección de dibujo, e introduce tensiones residuales sustanciales, dando como resultado un cable que es inmensamente fuerte pero también anisotrópico y carente de ductilidad, una compensación que debe administrarse cuidadosamente.

La etapa más transformadora para la microestructura ocurre durante los procesos de fabricación de pantalla reales, donde el tubo o el cable base se convierte en un filtro funcional. El método para crear las ranuras es particularmente impactante. Golpes o estampados, un método común y rentable, es una forma extrema de trabajo en frío localizado en el perímetro de la ranura. La acción de corte y deformación crea una zona severamente endurecida por el trabajo con una densidad de dislocación astronómicamente alta, límites de grano de deformación plásticamente, y un perfil característico de tensiones residuales, a menudo compresión en la superficie, pero con tensiones de tracción que acechan justo debajo. Esta agitación microestructural tiene consecuencias de rendimiento directo: Mientras que los bordes de la ranura se vuelven muy duros y resistentes a la abrasión, el estresado, interrumpido, y a menudo la superficie microgriada proporciona sitios de nucleación ideales para la corrosión de picaduras y grietas, y la combinación de esta microestructura dañada con la concentración de estrés geométrico de la ranura en sí reduce significativamente la resistencia a la fatiga, hacer que la pantalla sea más vulnerable a la falla bajo carga cíclica desde la operación de la bomba o el martillo de agua. En contraste, corte con láser, un proceso térmico de alta precisión, vaporiza material para formar la ranura, creando una alteración microestructural completamente diferente: una zona afectada por el calor (Cría) a lo largo del borde de corte, Completo con una zona de fusión de material dendrítico re-solidificado, una región susceptible a la sensibilización y el crecimiento de grano, y un tinte de calor a menudo pasado por alto, un grueso, no protector, Escala de óxido empobrecida por el cromo que es catastróficamente vulnerable a la corrosión, Requirió el encolcado y la pasivación de posterior al corte obligatorios para restaurar la integridad.

El corte de chorro de agua abrasivo presenta una tercera vía, Un proceso de reducción de frío que erosiona material con una corriente de agua de alta presión y granate abrasivo, Introducción de entrada de calor insignificante y, por lo tanto, evitando la formación de un HAZE, Transformaciones de fase, o distorsiones térmicas, Preservando así la microestructura del metal base hasta el borde de corte; sin embargo, la superficie mate y microscópicamente rugosa resultante, mientras está libre de daño térmico, todavía puede actuar como un sitio para la adhesión de partículas y el inicio de la grieta, a menudo requiere una pasivación o electropulencia posterior para un rendimiento óptimo. Para pantallas de alambre, El proceso de fabricación implica envolver helicalmente el cable dibujado en frío alrededor de una estructura de soporte y soldarlo en cada punto de contacto; Cada uno de estos miles de soldaduras microscópicas crea su propia zona de fusión y HAZ, Presentar un riesgo de corrosión distribuido en toda la superficie de la pantalla que exige un control de calidad riguroso en la soldadura y un régimen integral de limpieza y pasivación posterior a la fabricación para garantizar la longevidad del ensamblaje y evitar el desentrañimiento debido a un ataque corrosivo localizado en una pepita de soldadura.

Los procesos de acabado representan la oportunidad final de diseñar la microestructura y el estado de superficie para un rendimiento óptimo. Tratamiento térmico, Recocido y enfriamiento de solución particularmente completa, es un botón de reinicio radical: disuelve carburos precipitados, Elimina todo el trabajo en frío, recristaliza una nueva multa, estructura de grano equiaxed, y aniquila tensiones residuales, dando como resultado una microestructura que ofrece máxima resistencia a la corrosión y ductilidad; sin embargo, Esto viene a expensas absolutas de la resistencia mecánica, Renderizar la pantalla susceptible al colapso bajo presiones más bajas, Una compensación que a menudo dicta que el recocido debe realizarse antes de cualquier formación de frío si se requiere una alta resistencia al colapso. Un tratamiento térmico de alivio de estrés de baja temperatura ofrece un compromiso, Reducción de tensiones residuales perjudiciales para mitigar el riesgo de agrietamiento de la corrosión del estrés (SCC) sin alterar significativamente la fuerza obtenida del valioso trabajo en frío. Más allá de los tratamientos térmicos, Los pasos de acabado químico y electroquímico son primordiales. decapado, Usando una mezcla de ácido nítrico-hidrofluórico, no es negociable después de cualquier proceso térmico para eliminar quirúrgicamente la capa agotada por el cromo y el tinte de calor, Mientras que la pasivación, en un baño de ácido nítrico o cítrico, promueve el crecimiento de un nuevo, continuo, y película pasiva de óxido de cromo protector. Electropulencia, el pináculo del tratamiento de superficie, suaviza electroquímicamente la superficie, Eliminar la capa endurecida por el trabajo, micro-picos, y contaminantes incrustados, Mejora simultáneamente la resistencia a la corrosión aumentando el contenido de cromo de la superficie y proporcionando un acabado ultra suave que minimiza la adhesión bacteriana y simplifica la rehabilitación bien, representar una actualización significativa en el rendimiento para aplicaciones críticas.

En síntesis, La vía de fabricación elegida por un fabricante crea un producto final con una firma microestructural específica que dicta su perfil de rendimiento. Una vía que prioriza la alta resistencia al colapso adoptará el trabajo severo en frío a través de procesos como el dibujo en frío y la ranura para el golpe de la tubería, dando como resultado una microestructura definida por alta densidad de dislocación, granos alargados, y tensiones residuales significativas, produciendo excelentes propiedades mecánicas pero aceptando un compromiso, rendimiento de corrosión más vulnerable que debe administrarse a través de controles ambientales y quizás recubrimientos protectores. En cambio, Una vía que prioriza la resistencia a la corrosión máxima empleará un recocido de solución completa seguido de métodos de corte sin calor como caza de agua o corte láser meticulosamente limpiado, que culminó en una recristalizada, equivalente, sin estrés, y microestructura homogénea con una superficie prístina, ofreciendo una resistencia incomparable a las picaduras, corrosión de grietas, y SCC, pero depender del aumento del grosor de la pared para compensar su menor resistencia al rendimiento inherente. Por lo tanto, La especificación de una pantalla de pozo debe trascender una selección simple de aleación y tamaño de ranura; Necesita un diálogo técnico con los fabricantes sobre su secuencia de procesamiento específica: cómo se produce el tubo base, Cómo se forman las ranuras, y qué tratamientos térmicos y pasos de limpieza se aplican: garantizar que la microestructura fabricada esté con precisión con el químico, mecánico, y desafíos biológicos de su misión de fondo de pozo prevista, Garantizar la fiabilidad y la longevidad a través de elecciones metalúrgicas informadas.