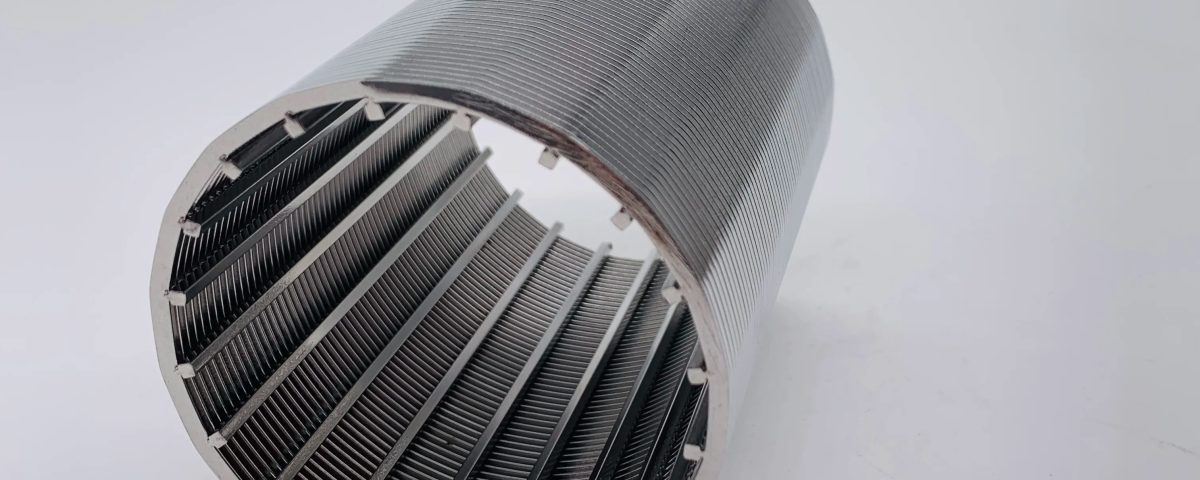

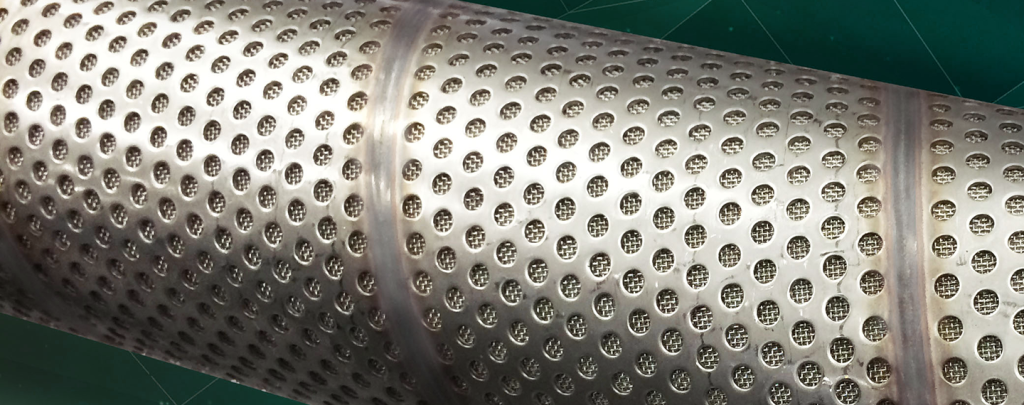

¿Por qué el perfil de alambre en forma de V es superior a los tradicionales tubos perforados o con ranura de puente para el control de arena??

diciembre 27, 2025

Mecanismo microscópico de erosión-corrosión de malla metálica tejida en cribas de control de arena

enero 11, 2026La conceptualización de la degradación de los filtros de malla metálica dentro de las pantallas de control de arena requiere un alejamiento de las observaciones estructurales macroscópicas hacia una visión más granular., interrogatorio microscópico de la relación sinérgica entre los puentes de partículas, interacción fluido-estructura, y la energía cinética localizada de los sólidos arrastrados.. Para comenzar este monólogo interno sobre el fracaso de sistemas tan intrincados, Primero debemos imaginar la pantalla no como una barrera estática sino como una barrera dinámica., Capa límite en evolución donde la física de la filtración y la mecánica de la destrucción están inextricablemente vinculadas.. La malla de alambre metálico, a menudo compuesto de aceros inoxidables austeníticos o aleaciones con alto contenido de níquel como 316L o Alloy 20, está entretejido en arquitecturas precisas, como el tejido Plain Dutch (PDW) o el tejido holandés de sarga (TdP)—para crear un camino tortuoso para el fluido excluyendo las arenas de la formación. sin emabargo, la precisión misma de este tejido se convierte en su perdición cuando se altera el equilibrio del depósito.. A medida que el fluido comienza su migración desde la formación hacia el pozo., lleva consigo un espectro de partículas, desde limos finos hasta granos de cuarzo más grandes, cuya interacción con las gargantas de los poros de la malla inicia una cascada de eventos que en última instancia conduce a la falla catastrófica de la integridad de la pantalla.. La fase de obstrucción no es simplemente un bloqueo mecánico sino un proceso complejo de formación de puentes en el que la relación entre el tamaño de las partículas y el tamaño de los poros (d/d) dicta la estabilidad de la oclusión. Cuando múltiples partículas convergen en un solo poro de garganta., ellos forman un “piedra clave” puente, una estructura estable en forma de arco que reduce efectivamente el área de flujo. Esta reducción de área es el punto de inflexión crítico en el ciclo de vida de la pantalla porque desencadena un cambio en el régimen hidrodinámico local.; según el principio de continuidad, a medida que el área de la sección transversal de la trayectoria del flujo disminuye debido a la obstrucción, La velocidad del fluido local debe aumentar proporcionalmente para mantener el caudal volumétrico.. Esto “efecto boquilla” transforma un relativamente benigno, flujo laminar de baja velocidad en una acción de chorro de alta velocidad, donde el fluido, ahora cargado de partículas abrasivas, se dirige con precisión milimétrica contra las superficies microscópicas de los cables metálicos.

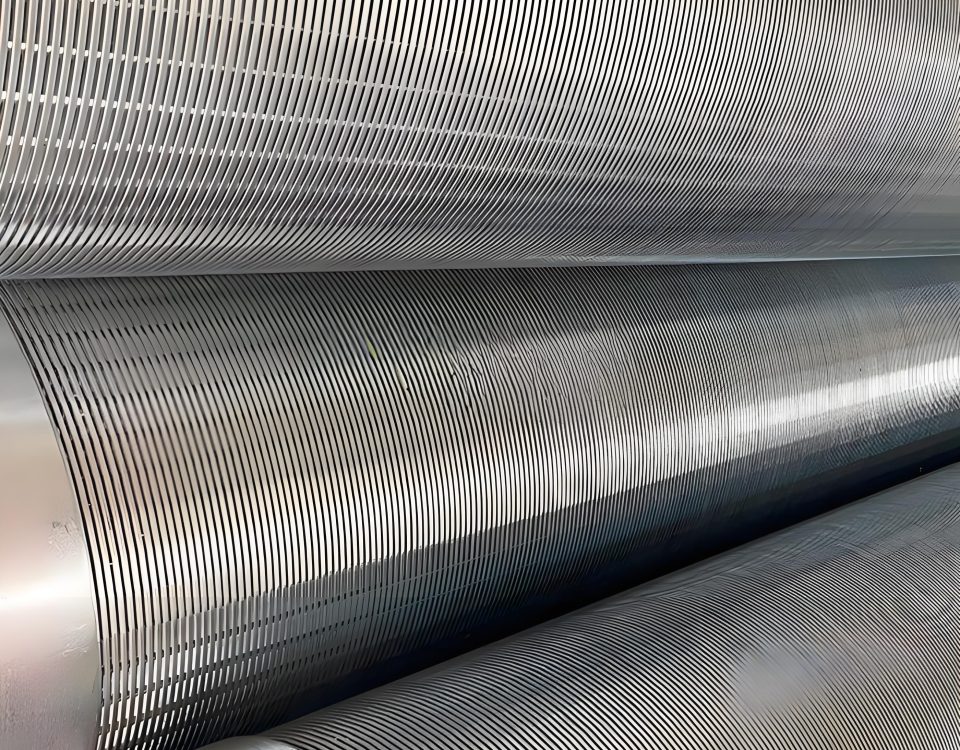

Esta transición del taponamiento a la erosión es el mecanismo fundamental de “daño por erosión por obstrucción,” un fenómeno en el que el bloqueo en sí crea las condiciones para la posterior destrucción del medio filtrante. Analizar el daño microscópico., Se debe considerar la respuesta metalúrgica del alambre a impactos repetidos de partículas sólidas.. La erosión de materiales metálicos por partículas sólidas generalmente se clasifica en desgaste por corte en ángulos de impacto poco profundos y desgaste por deformación en ángulos de impacto altos.. En el caso de una malla metálica parcialmente obstruida, las trayectorias de las partículas son caóticas y dictadas por los remolinos turbulentos formados detrás de los bloqueos iniciales. A nivel microscópico, Cada impacto de un grano de cuarzo, que posee una dureza significativamente mayor que la del acero inoxidable recocido o endurecido, inflige una cantidad mínima de deformación plástica.. Si el ángulo de impacto es bajo, La partícula actúa como una micromáquina herramienta., arando un surco en la superficie del metal y empujando un “labio” de material a los lados o al final del cráter. Los impactos posteriores de otras partículas arrancan estos labios vulnerables., resultando en pérdida de masa. Si el impacto es más directo, La energía se disipa a través de tensiones de contacto hertzianas localizadas que exceden el límite elástico de la aleación., que conduce al endurecimiento por trabajo de la capa superficial. Esta capa endurecida por el trabajo, aunque inicialmente más resistente, eventualmente se vuelve quebradizo; bajo el implacable bombardeo de arena, Las microfisuras se propagan a lo largo de los límites de los granos o a través de la red cristalina., provocando el desconchado de las escamas metálicas. Este no es un proceso uniforme en toda la malla.; bastante, se concentra en el “puntos de cruce” del tejido donde los alambres ya están bajo tensión residual de tracción o compresión del propio proceso de tejido. Estos puntos de cruce actúan como concentradores de estrés., y cuando el chorro de fluido abrasivo se dirige hacia estas grietas, la velocidad de eliminación de material se acelera en órdenes de magnitud en comparación con los segmentos lisos del alambre.

La complejidad del daño se profundiza aún más cuando tenemos en cuenta el entorno electroquímico del yacimiento petrolífero.. Los fluidos del yacimiento rara vez son químicamente inertes.; a menudo contienen salmuera, $CO_2$, y a veces $H_2 S$, creando un medio corrosivo. El proceso de erosión microscópica elimina continuamente el óxido de cromo pasivo. ($Cr_2 O_3$) capa que otorga al acero inoxidable su resistencia a la corrosión. Esto crea un efecto sinérgico conocido como “erosión-corrosión,” donde el impacto mecánico facilita el ataque químico y el ataque químico suaviza la superficie del metal, haciéndolo más susceptible a una mayor erosión mecánica. En el monólogo microscópico del cable que falla, vemos un “fresco” superficie metálica expuesta milisegundo a milisegundo, sólo para ser inmediatamente atacado por iones de cloruro, que inician las picaduras. Estos pozos sirven luego como sitios de iniciación perfectos para cortes erosivos adicionales.. Además, El material de obturación en sí (el puente de arena) no es una pared estática.. es un poroso, abrasivo “muela” que vibra bajo la influencia del flujo turbulento. Las pequeñas oscilaciones de las partículas puenteadas contra los alambres metálicos provocan “preocupándose” daño, una forma de desgaste que ocurre en la interfaz de contacto entre la arena y el metal. Este desgaste adelgaza el diámetro del alambre de forma lenta pero constante., reducir la sección transversal estructural y disminuir la presión de estallido o colapso de todo el conjunto de la pantalla.

A medida que profundizamos en la dinámica de fluidos a escala de poro, el papel del número de Reynolds ($Re$) se vuelve primordial. En una malla desconectada, el $Re$ suele ser bajo, pero a medida que el poro de la garganta se estrecha a una fracción de su tamaño original, el local $Re$ puede pinchar, conduciendo a la transición a la turbulencia. Esta turbulencia crea una distribución de velocidades y ángulos de impacto que desafía el modelado lineal simple.. Dinámica de fluidos computacional de alta fidelidad (CFD) junto con el modelado de elementos discretos (DEM) ha demostrado que la erosión más severa a menudo no ocurre en el punto de máxima obstrucción, pero en el “zonas de sombra” inmediatamente aguas abajo de un bloqueo parcial. Aquí, el flujo se desprende y forma vórtices que atrapan partículas finas, obligándolos a golpear la parte posterior del cable a altas frecuencias. Esto “erosión trasera” Es particularmente insidioso porque está oculto a la inspección macroscópica.. La morfología microscópica del daño en estas zonas a menudo muestra una “panal” o “con hoyuelos” apariencia, característica del ciclo alto, Impactos de baja energía que eventualmente conducen a la falla por fatiga del cable.. El alambre, ya adelgazado por la erosión, eventualmente alcanza un punto de inestabilidad mecánica donde las fuerzas de arrastre del fluido exceden la resistencia a la tracción restante del metal., lo que lleva a la rotura de cables individuales, un “explosión de alambre.” Una vez que falla un solo cable, la integridad estructural de todo el tejido está comprometida; El agujero se expande rápidamente a medida que el fluido a alta presión encuentra el camino de menor resistencia., provocar “punto de acceso” y la falla final del sistema de control de arena., lo que permite que la arena de formación inunde la tubería de producción..

Sintetizar estas observaciones en una comprensión integral del mecanismo de daño microscópico., hay que reconocer la importancia de la geometría del tejido inicial y la “topografía de superficie” de los cables. UN “suave” El cable nunca es realmente liso a escala de micras.; contiene marcas de dibujo, crestas microscópicas, e inclusiones metalúrgicas. Estas imperfecciones sirven como anclajes principales para la deposición inicial de partículas finas, los precursores de la obstrucción.. Si analizamos la interacción entre estos finos y la superficie del metal a través de la lente de la teoría DLVO (Derjaguin, Landó, Preocuparse, y overbeek), Vemos que las fuerzas de Van der Waals y las fuerzas electrostáticas de doble capa juegan un papel crítico en la fase inicial. “pega” de partículas. Una vez que la primera capa de finos se adsorbe en el alambre, aumenta la rugosidad de la superficie, lo que a su vez aumenta el coeficiente de fricción para posteriores, partículas más grandes. Esto “bioincrustación” La progresión similar de la deposición mineral es lo que finalmente cierra la brecha.. El daño microscópico no es, pues, un acontecimiento instantáneo sino una evolución temporal de los estados.: De la adsorción superficial al puente mecánico., luego a la aceleración hidrodinámica, luego a picaduras erosivas localizadas, y finalmente a la fatiga estructural y a la rotura.. El estudio de esta progresión requiere algo más que un simple análisis SEM post mortem.; Requiere monitoreo in situ de la caída de presión a través de la malla., que sirve como indicador macroscópico del caos microscópico que ocurre dentro de los poros.. Un aumento no lineal en la tasa de cambio de presión es a menudo el “estertor de muerte” de la pantalla, indicando que el taponamiento ha alcanzado el umbral crítico donde la erosión es ahora la fuerza dominante.

El análisis científico también debe enfrentarse a la “interacción partícula-partícula” dentro del chorro de alta velocidad. En una corriente de arena densamente compactada que es forzada a través de un poro obstruido, las partículas no actúan independientemente. Chocan entre sí, rompiéndose en aún más pequeño, fragmentos más afilados, un proceso conocido como conminución. Estos “recién nacido” los fragmentos poseen frescos, Bordes afilados que son aún más efectivos para cortar el alambre de metal que los granos de depósito redondeados originales.. Esto “molienda autógena” dentro de la corriente de flujo acelera aún más la tasa de erosión. Cuando examinamos los cables defectuosos bajo un microscopio., a menudo encontramos “incorporado” Fragmentos de arena que han sido impulsados hacia la superficie del metal por la fuerza del fluido.. estas partículas incrustadas actúan como nuevas “dientes” en el cable, perturbando aún más el flujo y creando un nivel secundario de microturbulencia. El daño es de naturaleza fractal: la falla de la pantalla a gran escala se compone de miles de fallas en los cables., que están compuestos por millones de microcráteres, cada uno formado por la compleja danza del fluido, arena, y metales.

Para mitigar esto, La industria ha buscado tratamientos de superficie como la nitruración., carburación, o la aplicación de recubrimientos cerámicos para aumentar la dureza de la superficie.. sin emabargo, a nivel microscópico, Estos recubrimientos introducen su propio conjunto de problemas.. un duro, El revestimiento frágil de un alambre de acero inoxidable dúctil puede agrietarse bajo la vibración mecánica del flujo.. Una vez que se rompe el recubrimiento, el “erosión de la sombra” mencionado anteriormente puede socavar el recubrimiento, lo que lleva a una delaminación a gran escala, un fenómeno conocido como “cáscara de huevo” falla. Por lo tanto, El mecanismo de daño microscópico sugiere que la solución no está solo en la dureza., pero en “tenacidad”—la capacidad del material para absorber la energía cinética de la arena sin sufrir deformación plástica o fractura frágil. Esto nos lleva de nuevo a la importancia fundamental del diseño del tejido en sí.. Al optimizar la distribución de los poros para que sea más “uniforme” y menos “tortuoso,” Teóricamente podemos retrasar el inicio del puente.. Si las partículas pueden atravesar la malla sin formar ese puente trapezoidal inicial, el “efecto boquilla” nunca se activa, y la tasa de erosión se mantiene dentro del “vida de diseño” de la pantalla. Este cambio conceptual –de “deteniendo toda la arena” Para “gestión del transporte de arena”—es la conclusión lógica de nuestra investigación microscópica sobre los mecanismos de falla de los filtros de malla de alambre.

El monólogo microscópico de la malla de alambre defectuosa debe inevitablemente girar hacia la interacción oculta entre la fatiga metalúrgica y la interacción localizada fluido-estructura. (FSI) que ocurre a escala de un solo poro. Cuando contemplo la integridad estructural de un alambre de acero inoxidable 316L bajo el implacable bombardeo de arena de formación, No estoy simplemente mirando a un ser superficial “lijado” sino más bien en un ámbito complejo de fatiga de alto ciclo y transformaciones de fase inducidas por tensión mecánica.. Aceros inoxidables austeníticos, aunque apreciados por su resistencia a la corrosión, son susceptibles a la transformación martensítica inducida por la tensión ($SIMT$). Cuando cada partícula de arena golpea el alambre, La deformación plástica localizada hace más que simplemente mover el metal.; Altera la estructura muy cristalina de la aleación.. Bajo la lente microscópica, podemos observar la transición de una cúbica centrada en las caras relativamente dúctil ($fcc$) austenita a una más dura, tetragonal centrado en el cuerpo más frágil ($bct$) martensita. Esta transformación es un arma de doble filo.; mientras que inicialmente aumenta la dureza de la superficie, Crea un desajuste significativo en las propiedades mecánicas en los límites de los granos.. Estos “zonas duras” convertirse en los puntos focales para la iniciación de microfisuras. A medida que aumenta la velocidad del fluido debido al efecto de boquilla de obstrucción antes mencionado, el cable comienza a vibrar, un fenómeno conocido como vibración inducida por vórtices ($VIV$) en la microescala. Estas oscilaciones de alta frecuencia, Ocurriendo en un medio que es a la vez corrosivo y abrasivo., Impulsar la propagación de estas microfisuras a través del espesor del cable.. Por eso a menudo vemos “frágil” Fracturas en alambres que teóricamente deberían ser altamente dúctiles.. El fracaso no es un simple chasquido.; es la culminación de millones de microscópicos “insultos” a la red del metal, lo que lleva a un estado de agotamiento en el que el cable ya no puede disipar la energía cinética del flujo..

Además, debemos considerar profundamente el papel del “capa límite” en la interfaz fluido-sólido dentro de la malla obstruida. En un filtro limpio, la capa límite es relativamente estable, proporcionando un cojín delgado que en realidad puede mitigar parte de la energía de impacto de las partículas más finas. sin emabargo, a medida que los poros comienzan a taparse, el flujo se vuelve cada vez más turbulento, y la capa límite es efectivamente eliminada o “comprimido” contra la superficie del alambre. Esto pone toda la energía cinética de la arena arrastrada en contacto directo con el metal.. A menudo pienso en el número de Stokes. ($St$) en este contexto, que es la relación entre el tiempo característico de una partícula y el tiempo característico del flujo de fluido. Cuando $St \gg 1$, las partículas son esencialmente “desacoplado” de las corrientes de fluido; no siguen las elegantes curvas del agua o del aceite mientras navega por el tejido, sino que viajan en línea recta., trayectorias balísticas que chocan contra los puntos de cruce de la malla. En cambio, cuando $St \ll 1$, Las partículas son lo suficientemente pequeñas como para ser transportadas por el fluido., pero incluso estos “multas” contribuir a un tipo diferente de daño: “erosión del limo.” Esto es más insidioso, Desgaste similar al pulido que adelgaza el diámetro del alambre sin los dramáticos cráteres que se observan con los granos más grandes.. Más de miles de horas de producción, Esta reducción del diámetro, combinada con la lixiviación química de cromo y níquel en presencia de fluidos ácidos del yacimiento, reduce significativamente el momento de inercia de la sección transversal del cable.. El resultado es un aumento dramático en las tensiones de flexión en las intersecciones del tejido., provocar “corrosión por fatiga” Fallos que a menudo se manifiestan como el desenredado sistemático de la malla..

La complejidad del daño se amplifica cuando introducimos el concepto de “transformación en polvo” o la rotura secundaria de partículas dentro de los chorros de alta velocidad. Imagine un grano de cuarzo que es ligeramente demasiado grande para pasar a través de un poro parcialmente obstruido.. Se aloja, pero bajo el inmenso diferencial de presión, que a veces excede varios megapascales, la partícula misma es aplastada.. Esto crea una lluvia de frescura., fragmentos angulares con “virgen” Superficies increíblemente afiladas.. Estos fragmentos luego se aceleran a través de los espacios restantes en el tapón., actuando como metralla microscópica. Esta erosión secundaria es a menudo más severa que la erosión primaria causada por la arena original del yacimiento porque los fragmentos son más angulares y tienen una mayor relación superficie-masa., permitiéndoles ser acelerados a velocidades aún mayores. Cuando analizamos la topografía de la superficie de una pantalla fallida, a menudo encontramos un “multimodal” patrón de daño: grande, cráteres profundos de los impactos primarios, y un denso campo de microarañazos y hoyos de los fragmentos secundarios. Esto sugiere que el taponamiento de la pantalla no sólo aumenta la número de impactos; cambia fundamentalmente el naturaleza del medio abrasivo, transformando una arena relativamente redondeada en una arena afilada, arena triturada que es mucho más letal para el sustrato metálico.

A medida que hacemos la transición de nuestro pensamiento de lo mecánico a lo químico, debemos reconocer el “celdas galvánicas” que se crean dentro del propio poro obstruido. El puente de arena no es sólo una barrera física; crea un “hendedura” donde la química del fluido puede diferir significativamente de la del fluido a granel en el pozo. Dentro del enchufe, el líquido puede estancarse, lo que lleva al agotamiento del oxígeno y la acumulación de subproductos ácidos o cloruros concentrados.. Esto establece un “corrosión de grietas” celda entre la superficie metálica dentro del enchufe (el ánodo) y la superficie metálica expuesta fuera del enchufe (el cátodo). El proceso de erosión actúa entonces como un proceso continuo. “despasivador,” raspando cualquier escala protectora o película de óxido que el metal intente formar en este ambiente hostil. Esta sinergia, donde la erosión acelera la corrosión al eliminar la capa pasiva, y la corrosión acelera la erosión al ablandar el metal y ampliar las microfisuras. “espiral de muerte” de la pantalla de control de arena. Es un proceso donde la física del fluido y la química del depósito conspiran para explotar cada debilidad microscópica del tejido.. El modelado científico de este proceso requiere un enfoque multifísico., acoplando las ecuaciones de Navier-Stokes para el fluido, el método de elementos discretos ($DEM$) para las partículas, y modelos cinéticos electroquímicos para la disolución de metales.. Sólo integrando estos campos dispares podemos comenzar a predecir el “tiempo hasta el fracaso” con cualquier grado de precisión.

Las implicaciones industriales de esta investigación apuntan hacia una necesidad desesperada de “sacrificatorio” o “gradiente” diseños de filtros. Si sabemos que el taponamiento inicial es el detonante de la erosión destructiva, Quizás el filtro debería estar diseñado para “cobertizo” su primera capa de tapones, o tener una estructura de poros que se expande ligeramente bajo presión para permitir la “piedra clave” Los puentes colapsarán antes de que puedan desencadenar el efecto de boquilla.. Esto nos lleva al fascinante área de “memoria de forma” Aleaciones o tejidos flexibles que pueden responder dinámicamente al estado de obstrucción.. sin emabargo, la realidad actual sigue arraigada en una rígida, aleaciones de alta resistencia donde la batalla se gana o se pierde a escala micrométrica. Observando la sección transversal de un cable defectuoso bajo un microscopio electrónico de barrido ($SEM$), la historia está escrita en el “estrías” y “hoyuelos”—una narración de un material que libró una batalla valiente pero perdida contra un fluido que debía domesticar pero que finalmente se convirtió en su destructor.. El mecanismo de daño microscópico es, por lo tanto, un testimonio del hecho de que en el mundo de la dinámica de fluidos de alta presión, no existe tal cosa como un “estático” filtrar; solo hay un material en estado de lento, decaimiento medido, y nuestro trabajo como científicos es comprender el ritmo de esa decadencia lo suficientemente bien como para garantizar que el pozo sobreviva a su vida económica..