Mecanismos de daño microscópico de erosión por obstrucción en filtros de malla de alambre metálico para el control de arena: Un análisis científico de la progresión del fracaso

enero 3, 2026En los sectores del petróleo y de las aguas subterráneas, el Pantalla de malla metálica de acero inoxidable (Tipo Johnson o Malla Tejida) A menudo es aclamado como la barrera definitiva contra la arena de formación.. sin emabargo, El mayor desafío de la industria no es solo detener la arena.; está sobreviviendo a la arena. La transición de un filtro funcional a uno comprometido, erosionado, u punto de falla obstruido es un drama microscópico de energía cinética, vulnerabilidad electroquímica, y fatiga mecánica.

El monólogo interior de la degradación material: Más allá de la superficie

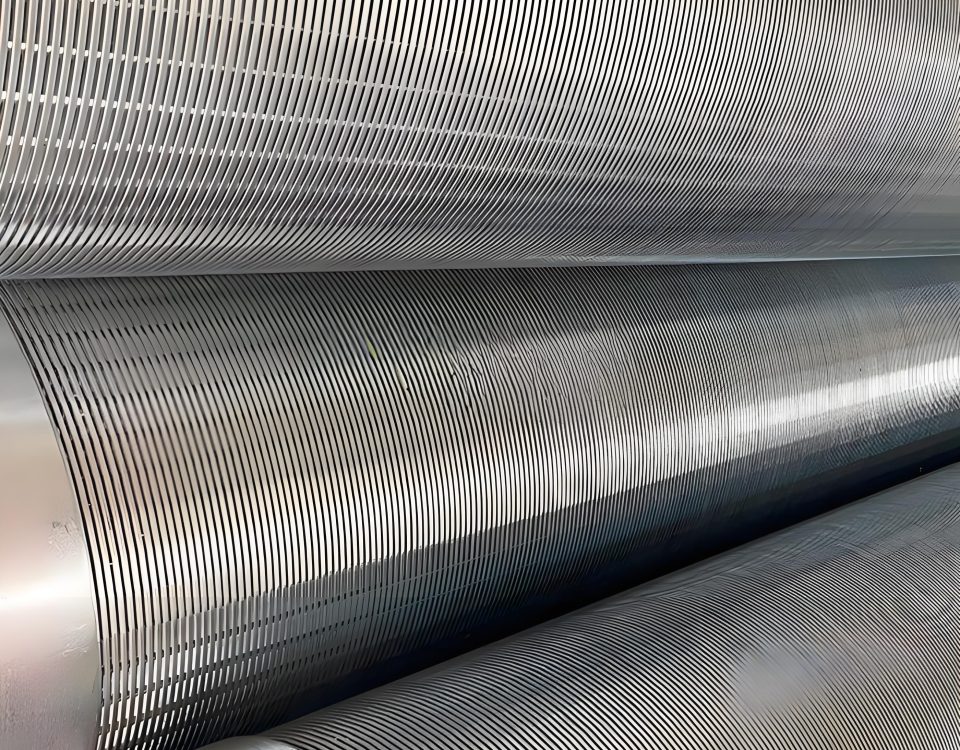

Comprender el mecanismo de daño microscópico de una malla de alambre tejido., hay que pensar como el fluido. Imagine una solución de salmuera de alta velocidad, saturado con partículas de cuarzo angulares, surgiendo por los tortuosos caminos de un tejido holandés o una malla Twilled Square. A medida que estas partículas se acercan a la superficie del alambre, ellos no solo “golpear” él; ejecutan una serie de microimpactos de alta frecuencia que eliminan la capa pasiva de óxido de cromo del acero inoxidable..

Aquí es donde comienza la tragedia.. En el momento en que se rompe la película pasiva., El hierro subyacente está expuesto al ambiente corrosivo del pozo.. No estamos mirando sólo la erosión mecánica; estamos asistiendo a una sinergia “Erosión-Corrosión” ciclo. El cerradero mecánico elimina la protección., el ambiente químico pica la superficie, y el golpe posterior elimina el producto de corrosión debilitado., profundizando el cráter.

Parámetros cuantitativos del entorno de microdaños

En nuestras pruebas de investigación y producción., Simulamos las condiciones extremas del pozo para mapear los límites de las estructuras tejidas S316L y S304L.. La siguiente tabla ilustra las variables críticas que dictan la tasa de daño microscópico en un ambiente de control de arena..

Mesa 1: Parámetros experimentales para la sensibilidad a la erosión-corrosión

| Parámetro | Unidad | Rango de valores (Estándares de prueba) | Impacto en los microdaños |

| Velocidad de partícula ($V_p$) | EM | 5.0 – 45.0 | Energía cinética $E_k \propto V^2$; gobierna la profundidad del cráter |

| Ángulo de impacto ($\alpha$) | grados | 15° – 90° | 30° maximiza el corte; 90° maximiza la fatiga |

| Concentración de arena | WT% | 0.5% – 15% | Gobierna la frecuencia del impacto y la tasa de obstrucción. |

| Dureza de las partículas | Mohs | 6.5 – 7.5 (Cuarzo) | Una mayor dureza conduce a la deformación plástica. |

| Apertura de malla (Ranura de) | μm | 50 – 500 | Determina la formación de puentes y la obstrucción de los poros. |

El mecanismo de obstrucción: El preludio del fracaso

Atasco (o enchufar) es a menudo el precursor de la erosión. Cuando la distribución del tamaño de partículas (PSD) de la arena de formación interactúa con la malla, observamos la formación de un “puente de arena.” Si el puente es estable, la pantalla funciona perfectamente. sin emabargo, si la velocidad del fluido aumenta, el puente se convierte en una boquilla localizada.

Como el área de flujo efectivo ($A_e$) Disminuye debido al taponamiento parcial., La velocidad del flujo localizado a través de los poros abiertos restantes aumenta exponencialmente.. Según el principio de Bernoulli y la ecuación de continuidad, un 50% La reducción del área abierta puede provocar un aumento de cuatro veces en la energía cinética de las partículas impactantes.. Esto “Daño autoacelerado” es la razón por la cual una pantalla se ve bien durante el día 100 puede fallar catastróficamente durante el día 105.

Morfología de microdaños: Cortar vs.. Deformación

Cuando analizamos la malla de alambre fallida bajo microscopía electrónica de barrido (Cual), Clasificamos el daño en dos modos principales.:

- Microcorte (El problema de los 30°): En ángulos de bajo impacto, Los granos de arena angulares actúan como pequeñas herramientas de torno.. Se desprenden finas tiras del alambre de acero inoxidable.. Esto reduce el diámetro del alambre., debilitando la integridad estructural del tejido.

- Deformación repetida / Fatiga (El problema de los 90°): En ángulos de alto impacto, La energía cinética es absorbida por el alambre en forma de deformación plástica.. La superficie se endurece y se vuelve quebradiza.. Durante millones de ciclos, Las microfisuras se propagan a lo largo de los límites de los granos de la estructura de austenita., eventualmente conduciendo a “rotura de alambre.”

Ciencia material: La última resistencia de la aleación

Nuestra filosofía de fabricación tiene sus raíces en la “Pretensado” del tejido. Mediante el uso de un proceso de recocido al vacío después de tejer el alambre., reducimos las tensiones residuales que actúan como “lupas” por daños por erosión. Además, La composición química de nuestra malla está estrictamente controlada para maximizar la Número equivalente de resistencia a las picaduras (Madera).

Un PREN más alto garantiza que incluso cuando la arena golpee el cable, la tasa de química “repasivación” (la curación de la capa de óxido) es más rápido que la velocidad de eliminación mecánica. Para entornos con alto contenido de CO2 y H2S, nuestro S31603 (316L) malla con un contenido de Mo > 2.0% es el requisito básico para prevenir las picaduras microscópicas que a menudo sirven como “nicho” para el anclaje de los granos de arena y su posterior obstrucción.

Ingeniería Estructural Integrada: Por qué nuestras pantallas perduran

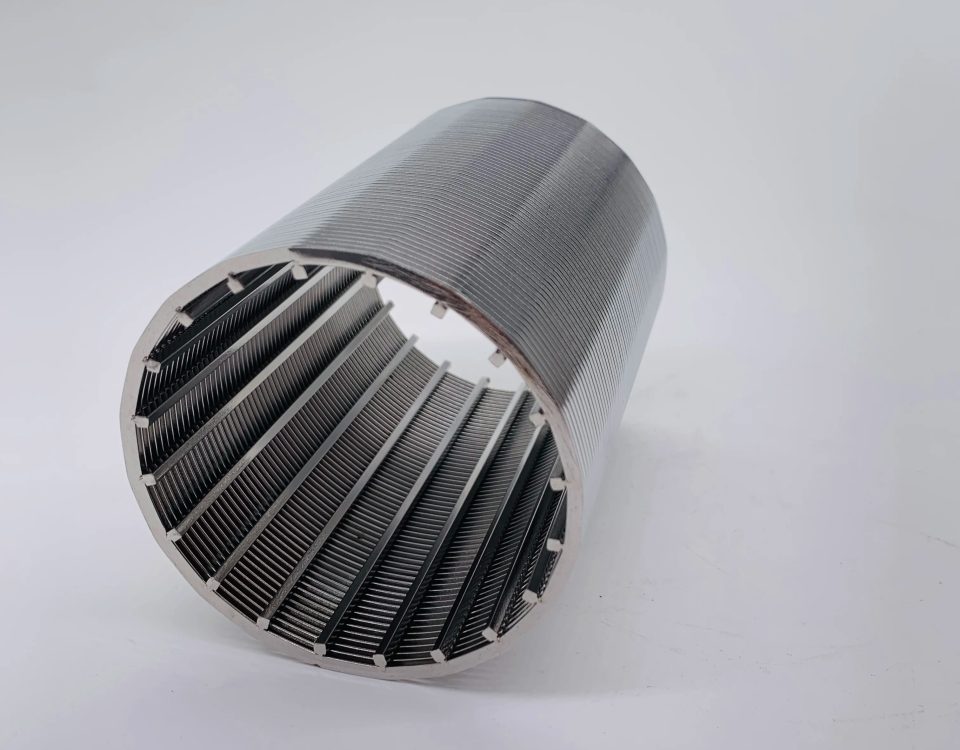

El análisis técnico de cribas de control de arena debe pasar de una vista 2D a una vista estructural 3D. No solo proporcionamos una malla; proporcionamos un “Capa de filtración compuesta.” Esto normalmente implica:

- La cubierta exterior protectora: Tomando la peor parte del flujo de alta velocidad y difundiendo la energía cinética.

- La malla de filtro primario: Tejido de precisión para la formación. $D_{50}$ o $D_{10}$ requisitos.

- La capa de drenaje: Asegurar que una vez que una partícula pasa la malla, se retira inmediatamente, prevención interna “sedimentación.”

Al controlar el “Estanqueidad del tejido,” Nos aseguramos de que las varillas de soporte y el alambre del filtro actúen como una sola unidad.. En nuestras pruebas, Este enfoque integrado reduce la vibración de los cables individuales., que es un importante, pero a menudo ignorado, causa del agrandamiento de los poros inducido por la fatiga.

Resumen de hallazgos científicos

La investigación sobre los mecanismos de microdaños nos enseña que “Dureza” no es la única respuesta. Debe haber una pantalla Difícil (para absorber energía) y Químicamente reactivo (para curar su piel). La sinergia entre la dinámica del flujo. (Mesa 1) y las propiedades metalúrgicas (Madera) determina el éxito económico del pozo.

Nuestra empresa está a la vanguardia de este campo de batalla microscópico.. No solo vendemos alambre; Vendemos el resultado de miles de horas de modelado de erosión-corrosión.. Cuando su proyecto de finalización se enfrenta a la abrasiva realidad de un pozo de gas de alta tasa o un pozo de petróleo horizontal, Nuestra profundidad técnica garantiza que su filtro siga siendo una barrera., no es un punto de fracaso.

Proporcionar una predicción científica rigurosa de la vida útil de una criba de control de arena., Debemos integrar las leyes del desgaste mecánico con la naturaleza estocástica del impacto de partículas.. Predecir el fallo de una malla tejida es esencialmente una carrera entre Pérdida crítica del muro del alambre y el Relación de ampliación de poros.

El marco matemático de la predicción de la vida útil

Nuestro modelo predictivo utiliza una versión modificada del Ecuación de erosión de Finnie, Adaptado específicamente para la geometría delgada de alambres tejidos en un ambiente fluido sumergido.. El volumen de material eliminado. ($V$) por unidad de masa de erosionante se calcula de la siguiente manera:

Dónde:

- $m$: Masa de los granos de arena que impactan.

- $v$: Velocidad localizada (magnificado por el factor de obstrucción).

- $p$: Tensión de flujo del acero inoxidable. (P.EJ., S316L).

- $\alpha$: El ángulo de impacto.

- $\psi, \phi, q$: Constantes derivadas de nuestras pruebas empíricas de laboratorio de estructuras tejidas..

En nuestro monólogo interno del diseño de ingeniería., No sólo nos fijamos en la velocidad media.. Debemos dar cuenta de la Factor de concentración de velocidad ($\xi$). A medida que la arena se acumula en determinadas zonas de la malla, el “eficaz” La velocidad a través de los poros abiertos restantes puede aumentar en un factor de 3 Para 5, lo que lleva a una aceleración no lineal del daño.

Correlación cuantitativa: Tasa de erosión vs.. Dinámica de fluidos

Basado en nuestras pruebas de bucle de lodo de alta velocidad, Hemos mapeado la relación entre los parámetros del fluido y el daño micromecánico de la malla..

Mesa 2: Vida útil simulada & Correlación de la profundidad de la erosión

| Velocidad del fluido (EM) | Concentración de arena (ppm) | Tasa de erosión medida (mm/año) | Vida útil prevista de la malla (Meses) | Modo de falla |

| 0.5 | 500 | 0.012 | 120+ | Desgaste insignificante |

| 2.0 | 2,000 | 0.085 | 48 | Picaduras/obstrucción |

| 5.0 | 5,000 | 0.420 | 14 | Adelgazamiento del alambre |

| 12.0 | 10,000 | 1.850 | 3 | Descubrimiento |

El mecanismo microscópico de “Descubrimiento”

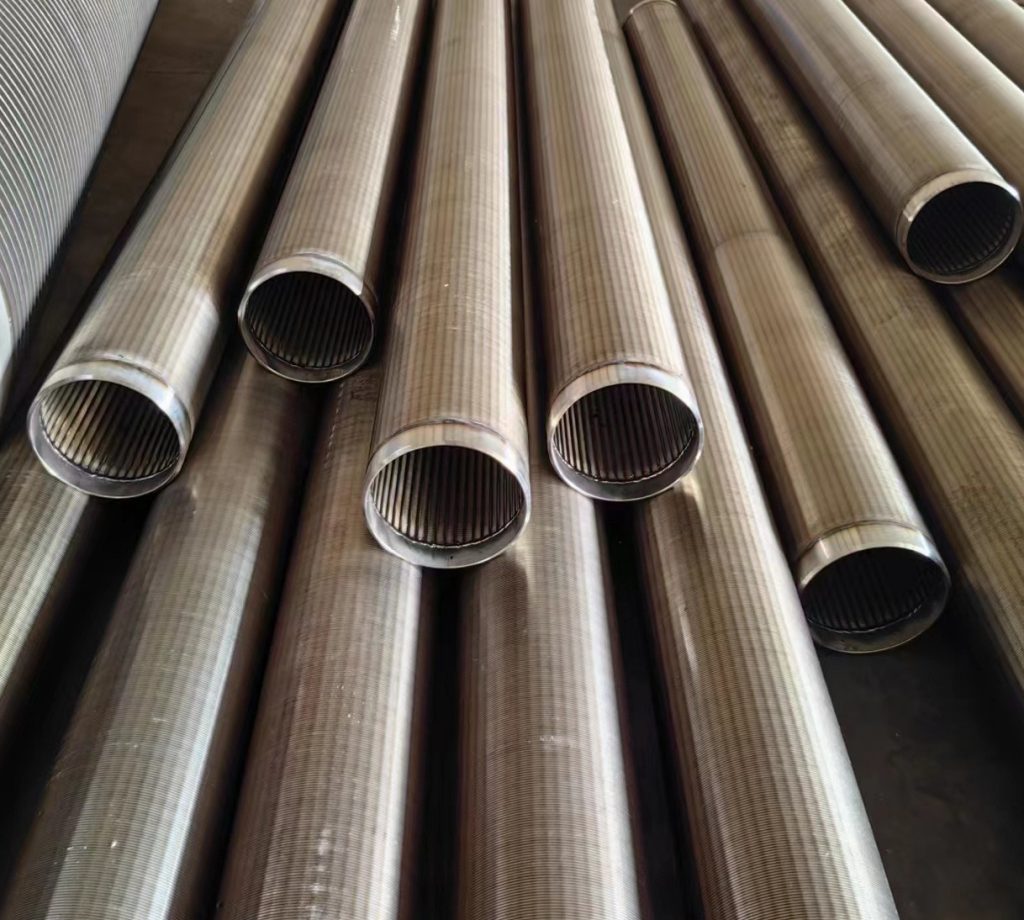

La falla ocurre cuando el diámetro del alambre ($d$) se reduce a un umbral crítico donde ya no puede soportar la Presión diferencial ($\Delta P$) a través de la pantalla.

Para una malla tejida, el “Factor de estabilidad de poros” ($S_p$) se define como:

Una vez $S_p$ cae por debajo de un valor crítico (típicamente 0.4 para S316L), los alambres sufren un pandeo localizado o “maniobras” efecto. El tamaño de los poros aumenta repentinamente de, por ejemplo, 150µm a 400 µm. Este es el Punto de avance. en este momento, La pantalla deja de ser un filtro y se convierte en una puerta de entrada para la destrucción de la formación..

Estrategia de ingeniería: Ampliando el “Zona segura”

Las cribas de arena de alto rendimiento de nuestra empresa están diseñadas con un “Asignación por erosión.” Al utilizar un Malla calandrada de alta resistencia, conseguimos varias ventajas técnicas:

- Endurecimiento por trabajo: El proceso de calandrado aumenta la dureza superficial de los alambres., elevando el valor de $p$ (estrés de flujo) en nuestra ecuación de erosión.

- Aplanamiento de geometría: Un perfil de alambre más plano reduce la “Punto de estancamiento” del fluido, alentar a las partículas a deslizarse sobre la superficie en lugar de golpearla en ángulos de alto impacto.

- Tejido redundante: Utilizamos un “Sinterizado multicapa” enfoque donde una malla de sacrificio secundaria protege la capa de filtración primaria, duplicar efectivamente la vida útil prevista en pozos de gas de alta velocidad.

¿Por qué elegir nuestro enfoque científico??

La mayoría de los proveedores ofrecen una pantalla basada en un tamaño de ranura estático.. Proporcionamos un Garantía de rendimiento dinámico. Nuestra propuesta técnica para su proyecto incluirá:

- CFD (Dinámica de fluidos computacional) Modelado: para identificar “Puntos calientes” en el pozo donde la erosión será más severa.

- Optimización de la selección de materiales: Un análisis de costo-beneficio entre SS304L, SS316L, y aceros dúplex según sus necesidades específicas. $H_2S$ y niveles de cloruro.

- Planificación del desarrollo: Orientación sobre el pozo inicial “desglose” tasas para permitir la formación de una estabilidad, Puente protector de arena que minimiza la erosión a largo plazo..

En la ciencia del control de arena., la pantalla más cara es la que falla prematuramente. Nuestras mallas tejidas S316L están diseñadas no solo para adaptarse al agujero, pero para sobrevivir al flujo.